淤浆法聚乙烯催化剂的研究

2012-11-06董春明马宝利杨晓东

董春明,王 燕,马宝利,赵 檀,杨晓东

(大庆化工研究中心, 黑龙江 大庆 163714)

淤浆法聚乙烯催化剂的研究

董春明,王 燕,马宝利,赵 檀,杨晓东

(大庆化工研究中心, 黑龙江 大庆 163714)

在催化剂的制备过程中引入给电子体,不同的给电子体对催化剂的性能有不同的影响。尤其在90℃时加入二苯基二甲氧基硅烷给电子体化合物(给电子体与MgCl2的摩尔比为0.3),所制备的催化剂各方面的性能较好。将加入上述给电子体所得的催化剂用于乙烯淤浆聚合实验,结果表明,聚乙烯树脂堆密度明显提高,粒度分布集中,细粉含量明显减少。

聚乙烯;电子体;二苯基二甲氧基硅烷;催化剂

聚乙烯生产技术的不断发展, 使得聚合工艺对催化剂的要求更加苛刻,不再是单一的高活性标准。在工业化生产中,聚乙烯树脂的颗粒形态、流动性、粒径分布和堆密度直接制约着装置的生产能力、运行操作的长周期稳定性和能耗等, 因此对催化剂的性能提出了更高的要求[1]。随着采用淤浆法生产双峰聚乙烯的生产工艺及一些新的组合工艺的开发和应用,提高催化剂的氢调敏感性和降低聚合物的细粉含量成为许多科研机构研究的重点[2-6]。

本工作制备了一种高效淤浆聚乙烯催化剂,研究了催化剂的组成、粒径分布、微观形态和催化乙烯淤浆聚合的性能,并与同类型的国产ref-1催化剂和进口ref-2催化剂进行了对比研究。

1 实验部分

1.1 催化剂的制备

用惰性气体(N2)置换带有机械搅拌装置的催化剂合成反应器3次,并在N2保护下,将一定比例的癸烷、MgCl2、异辛醇和给电子体依次加入反应器中,形成的复合溶液在一定时间内滴加至保持较低温度的TiCl4中,以一定的升温速率将其升温到一定温度,并在该温度下载钛反应一定时间。反应完成后用一定量的正己烷和正癸烷洗涤数次,干燥后得到具有良好流动性能的固体催化剂。

1.2 聚合反应

将带有机械搅拌装置的2 L不锈钢聚合釜洗涤、干燥、抽真空,用氮气置换3次,加入1 L己烷,开动搅拌,同时加入一定量三乙基铝的己烷溶液和催化剂,启动聚合釜控制程序,升温到指定聚合温度后,加入定量压力的氢气,随后补充乙烯,使釜内总压达到反应压力,开始聚合,反应2 h后,停止通入乙烯,并开始降温出料得白色颗粒状PE,干燥、称重,并进行性能测试。

1.3 分析测试

采用分光光度法测定催化剂的钛含量;采用EDTA络合滴定法测定催化剂的镁铝含量;采用AgNO3- NH4CNS滴定法测定催化剂的氯含量;催化剂粒度分布的测定:在英国马尔文公司生产的MAS2TERS-IZE2000粒度分布仪上进行,正己烷为分散剂,测量范围0.02~2 000.00 μm;催化剂形态的测定:在美国FEI公司生产的SL -30场发射环境扫描电子显微镜(SEM)上进行;聚合物熔体流动指数(MI)的测定:根据ASTM D1238标准,在意大利CEAST公司的6932型熔融指数仪上进行,测定温度190 ℃,测定负荷2.16 kg;根据ASTM D 1895标准测定聚合物的堆密度;采用标准筛进行筛分,测定聚合物的粒度分布。

2 结果与讨论

2.1 给电子体对催化剂的影响

2.1.1 给电子体种类的选择

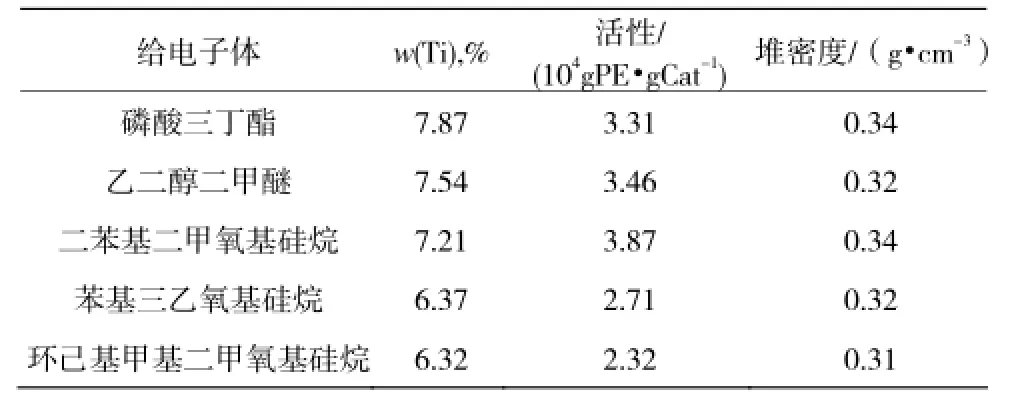

在催化剂的制备过程中加入给电子体,考察了不同的给电子体化合物对催化剂及聚合产物性能的影响,结果见表1。从表1中的数据可以看出,给电子体的加入明显改善了催化剂的各方面性能,主要表现在改变了催化剂钛含量、活性和聚合产物堆密度等。其中,以二苯基二甲氧基硅烷为内给电子体时,催化剂的活性最高,得到的聚合产物堆密度较高。

表1 给电子体的种类对催化剂性能的影响Table 1 Effects of type of electron donors on the catalytic performance

2.1.2 加入量的影响

催化剂中给电子体化合物的加入量也会直接影响催化剂的性能,因此本研究中考察了给电子体的加入量对催化剂性能的影响规律,在制备醇合物的过程中改变二苯基二甲氧基硅烷的加入量,结果见表2。

表2 给电子体的加入量对催化剂性能的影响Table 2 Effect of amount of electron donor on the catalytic performance

由表2可见,随着给电子体化合物加入量的增加,催化剂的活性呈先增加后降低的趋势,即给电子体/MgCl2的摩尔比对催化剂活性的影响存在一个极大值。综合考虑催化剂的钛含量、催化活性、聚合产物的堆密度和细粉含量等因素,选定给电子体与MgCl2的摩尔比为0.3。

2.1.3 加入温度的影响

将二苯基二甲氧基硅烷的加入温度分别改为20, 60, 90, 130 ℃,其他合成条件不变,结果见表3。表3表明,硅烷加入温度过高或过低,都会使催化剂的活性和堆密度有所下降。其中给电子体加入温度为90 ℃时效果最佳。

表3 给电子体加入温度对催化剂性能的影响Table 3 Effect of adding electron donor temperature on the catalytic performance

2.2 与参比催化剂的对比研究

2.2.1 催化剂粒径分布

三种催化剂的粒径分布见图1。从图1可以看出,三种催化剂中AQ、ref-1催化剂粒径分布相对集中,ref-2催化剂分布峰较宽,其中ref-2催化剂、ref-1催化剂的粒径分布较相似,大部分集中于10 μm以下,在100 μm处有少量分布;而AQ催化剂相对其他两种催化剂粒径较大,其粒径分布比其他两种催化剂的粒径分布窄, 主要分布于10 μm附近,且粒径小于1 μm的细粉含量明显减少。

图1 催化剂的粒径分布Fig.1 Particle size distribution of catalyst

2.2.2 催化剂微观形态

3种催化剂的SEM照片见图2。从图2中3种催化剂的扫描电镜照片(放大2 000倍)可以看到,AQ催化剂的颗粒较其他两种催化剂大一些,粒径分布更均匀,这将有利于生产粒径分布集中、细粉含量少的乙烯聚合物,有利于提高树脂的堆密度,进而提高装置的生产负荷。

图2 催化剂的电镜照片Fig.2 SEM photographs of the catalysts

2.2.3 聚合物粒径分布

在己烷为溶剂、聚合温度80 ℃、聚合时间2 h、氢气压力0.28 MPa、乙烯压力0.45 MPa的条件下,3种催化剂的聚合产物粒子大小分布结果见表4。从表4中可以看出,3种催化剂的活性和堆密度相当,但ref-1催化剂所得聚合物的堆密度较低,细粉含量高。还可以看出3种催化剂的聚合产物的粒径分布与其催化剂粒径分布基本相一致,其中AQ催化剂所得的聚合物颗粒较大,聚合物粒径分布相对集中,聚合物中超细粉的含量较少,这有利于现有装置的长周期运转,而且所生产的聚合物的流动性较好,这可能比较适合一些要求催化剂颗粒较大的新的乙烯聚合工艺。

表4 聚合性能及聚合物粒径分布Table 4 Performance of polymerization and particle size distribution of polymers

2.2.4 催化剂氢调敏感性

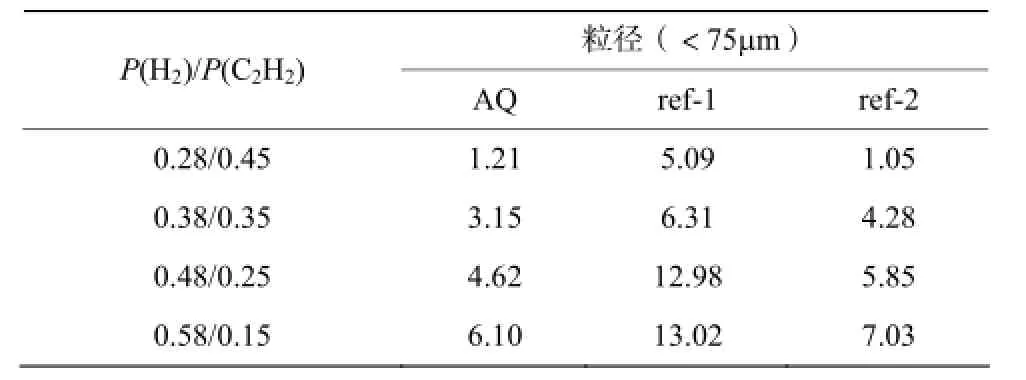

在Ziegler-Natta催化剂催化乙烯聚合过程中,氢气通常作为乙烯聚合反应的链转移剂,催化剂的氢调性能反应了该催化剂的所制备聚合物的分子量可调控性能,在工业生产中非常重要,因此本文考察了在总压(0.73 MPa)不变的情况下,不同氢气分压对3种催化剂的活性、聚合物熔融指数、堆积密度的影响。在己烷为溶剂、聚合温度80 ℃、聚合时间2 h的条件下,考察不同氢气分压对聚合物性能的影响,实验结果见表5。

由表5可以看出,氢气分压越高, 催化剂活性下降得越明显, 聚合物的熔融指数(MFR)显著提高,这说明催化剂具有高的氢调敏感性。但是在这种相同的趋势下,三种催化剂也存在差别,AQ催化剂的活性开始下降比较快,而且所制备的聚合物熔融指数下降的速率也比其他两种催化剂所制备的聚合物要快,这说明了AQ催化剂的氢调性能要优于其他两种催化剂,可方便地控制聚合物的MFR,有利于双峰PE树脂的制备,这是工业生产中所期望的结果。从表5还以看出,随着氢气用量的增加,3种催化剂制备聚合物的堆积密度都呈下降趋势,但AQ催化剂制备聚合物的堆积密度整体要高于其他两种参比催化剂,这将有利于生产装置负荷的提高,是工业生产中所希望的结果。

表5 氢气分压对催化剂性能的影响Table 5 Effect of hydrogen partial pressure on the catalytic performance

从表6中可看到,随氢气与乙烯压力比的增加, 3种催化剂所得聚合产物中细粉含量增加,ref-1催化剂的聚合物中细粉含量增加幅度较大,AQ和ref-1催化剂的聚合物中细粉含量增加相对平稳,相同条件下, AQ催化剂所得聚合产物中细粉含量最少。这一特点对生产双峰树脂的工艺来说具有重要的意义(因为在生产双峰树脂的组合工艺中,一般需要先生产高MFR的聚合物),有利于生产装置的长周期运行。在工业生产中生产高熔体流动指数均聚物时,细粉含量的减少, 也能够防止生产过程中反应系统的堵塞和产生爆聚的危险。

表6 氢气分压对聚合物性能的影响Table 6 Effect of hydrogen partial pressure on polymer properties

3 结 论

本研究将二苯基二甲氧基硅烷给电子体化合物引入到Ziegler-Natta催化剂的制备过程中,考察了催化剂制备中各组份和用量对催化剂性能的影响规律,并将所制备的催化剂与国内外同类型催化剂对比,AQ催化剂整体优于对比催化剂,得到如下结论。

(1)催化剂制备过程中,二苯基二甲氧基硅烷给电子体化合物的引入使得催化剂表现出更好的催化性能。当给电子体与MgCl2的摩尔比为0.3,给电子体在90 ℃时加入时,所制备的催化剂各方面的性能较好。

(2)通过与国产ref-1催化剂和进口ref-2催化剂的对比研究发现:AQ催化剂的氢调敏感性优于参比催化剂,聚合产物的细粉含量较低,能有效改善聚合装置的运行的状况,工业化应用前景较好。

[1]郭子方.乙烯淤浆聚合Ziegler-Natta催化剂的研究进展[J].石油化工,2009,38(4):451-455.

[2]张勇,郭子方,周俊领.乙烯淤浆聚合BCE催化剂的工业应用[J].石油化工,2008,37(3):281-285.

[3]张文平,胡建东,石勤智.BCH聚乙烯高效催化剂生产过程的工艺优化[J].石化技术,2001,8(4):218-221.

[4]冯艳秋,郑国彤,王立成,等.XYH型淤浆法聚乙烯高效催化剂的开发[J].石化技术与应用,2002,20(5):311-314.

[5]郭子方,张敬梅,陈伟,等.新型高效淤浆工艺聚乙烯催化剂的制备及其催化性能[J].石油化工,2005,34(9):840-843.

[6]姜明,张元礼,高晓玉,等. Hoechst淤浆法高密度聚乙烯催化剂的开发及工业应用[J].石化技术与应用,2007,25(4):327-331.

Research of Slurry Polyethylene Catalysts

DONG Chun-ming,WANG Yan,MA Bao-li,ZHAO Tan,YANG Xiao-dong

(Daqing Petroleum and Chemical Research Center, Heilongjiang Daqing 163714, China)

The results of introducing the electron donor in the catalyst preparation process show that, the different electron donor can produce different effect on the catalytic performance. Especially, the electron donor climethoxycliphenylsilane (the molar ratio of the electron donor to MgCl2is 0.3) is added at 90 ℃, all performances of prepared catalyst are much preferable. In this paper, the prepared catalyst was used in ethylene slurry polymerization experiment. The experimental results indicate that, the bulk density of polyethylene resin can be improved significantly, size distribution can be concentrated, and fine powder content can be reduced obviously.

Polyethylene; Internal electron donor; Climethoxycliphenylsilane; Catalyst

TQ 426.81

A

1671-0460(2012)11-1185-04

2012-06-21

董春明(1983-),男,黑龙江大庆人,助理工程师,硕士,2011年毕业于东北石油大学化学工艺专业,研究方向:从事加氢催化剂技术工作。E-mail:dcm459@petrochina.com.cn。