负压分层采油技术在永宁油田应用效果分析

2012-11-02田耕虎

田耕虎

(延长油田股份有限公司永宁采油厂,陕西延安 716000)

1 概况

永宁采油厂在前期开采中主要以单层开采为主,随着油田开发时间的推移,大部分油井已进入高采出程度阶段,提高采收率难度逐年加大,措施难度不断增加,单层开采已不能满足油田开发的要求,开展分层采油及配套技术的研究,搞清纵向上油气分布规律,解决多套层系开采的层间矛盾,对稳定采油厂的生产,提高采收率具有十分重要的意义。在实行双层开采后,发现有些油井的产量并没有出现意料之中的增长,甚至还出现过产量负增长的极端情况,采用关闭“老层”,开采新层的方法当然能避免这种现象发生,但对于老层中尚未完全动用的油气资源会造成极大的浪费,经过对现有开采层和新射开层分别进行分层压力测试发现:通常原有的开采层和新射开层之间的层间压差高达5 MPa以上,层间矛盾十分突出,导致实现双(多)开采后,出现了高压层向低压层倒灌的现象,严重影响开采效果。因此,研究特低渗透地质环境下油层特征,实现两油层的同井分采就显得尤为重要。

2 负压分层采油的技术关键

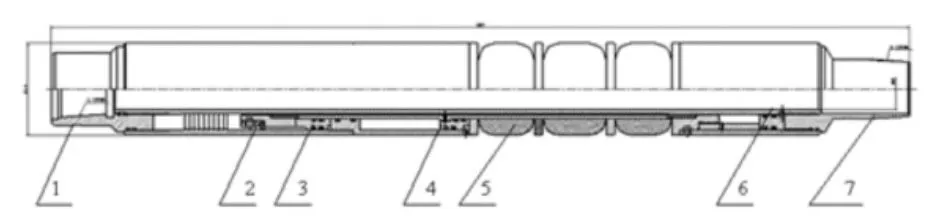

2.1 封隔器

采用OSY341-114D型堵水封隔器。这是一种不可洗井封隔器,它采用双缸坐封、承上压性能较好,又不带卡瓦装置,可减少长期放置井下,卡瓦解封失灵造成大修等严重事故,缺点是抗蠕动能力比卡瓦式封隔器差,所以必须与液压丢手结合使用,能有效减少泵抽时蠕动造成封隔器解封。

图1 堵水封隔器总装图

2.2 负压分采器

必须具备以下功能:能有效调整高压层和低压层的压差;防止高压层向低压层倒灌,提高采收率;

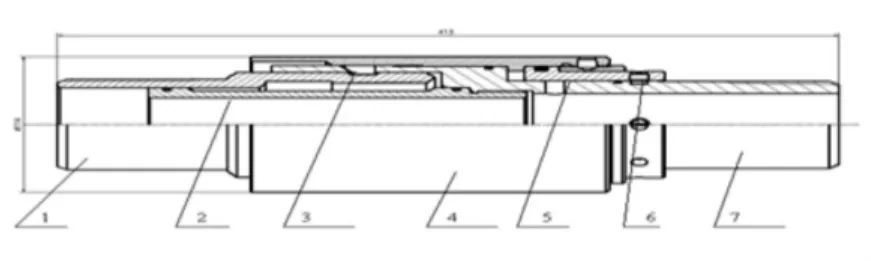

2.3 丢手

将生产管柱与泵挂脱离开,能有效地防止由于泵抽产生的蠕动造成的封隔器解封;丢手后,检泵也不会影响生产管柱,提高分采管柱的使用寿命。采用液压丢手,丢手压力控制在18-20 MPa。

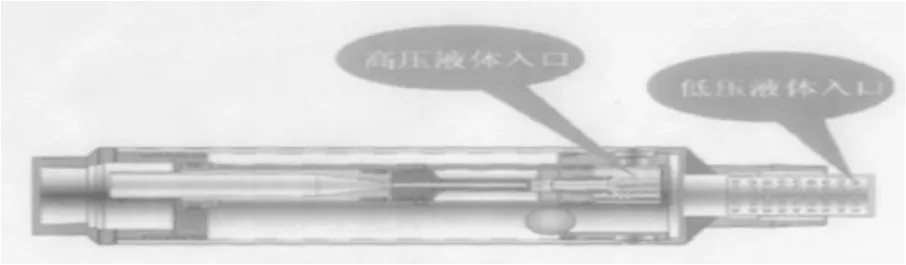

2.4 负压分采器示意图

图2 液压丢手总装图

负压分采器是整个分层采油技术中的关键技术,当两层液体存在层间压差时,高压液体进入分采器后经过射流泵减压,使得两层液体混合前,层间压力已基本平衡,同时,高压层通往低压层的通道上有单流阀控制,使得即使高压层液体经过射流泵减压后压力仍然高于低压层时,也不至于倒灌至低压层。可以使得双层共同开采。

图3 负压分采器示意图

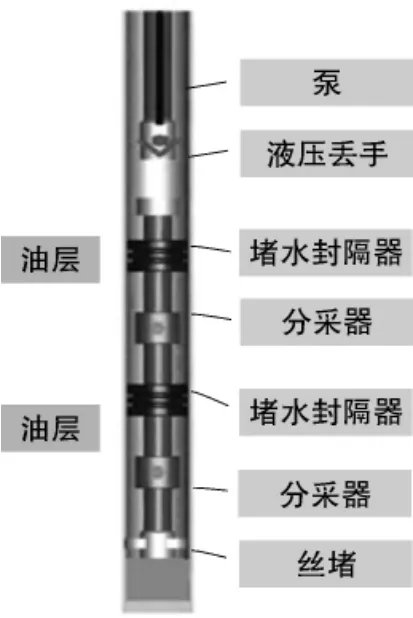

2.5 工艺管柱组合

图4 封隔器示意图

工艺管柱由液压丢手、堵水封隔器、分采器及丝堵组成。采油泵与生产管柱采用丢手方式,一方面可以防止泵抽过程中产生的油管蠕动造成的封隔器解封,使封隔器的有效工作时间更长;还能保证在生产管柱完好的前提下,在检泵过程中可以不动生产管柱,延长生产管柱的使用周期,进一步节约生产成本。

所选用的封隔器如图4所示:为改进后的Y341型堵水封隔器,该封隔器除保留了原有的Y341封隔器的全部特点外,采用了独特的双缸坐封不可洗井方式,使得该封隔器的承上压能力大于普通封隔器,同时避免了卡瓦封隔器解封困难的问题,目前这种封隔器也是与该工艺配套的首选封隔器。

分采器主要功能有两种:一是通过控制分采器的射流泵,使高压层通过射流泵后,压力基本与低压层持平或小于低压层,形成一个局部负压,带动低压层开采;二是通过一个单流阀防止高压层的液体倒灌至低压层,从而解决了层间矛盾引起的倒灌。

3 负压分采效果分析

负压分层采油技术较好地解决了在特地渗透油田中一直困扰石油开采的层间矛盾问题,主要创新点如下:

(1)负压分采器,防止高压层的液体倒灌至低压层;

(2)负压分采器能适当均衡高压层和低压层的压差,实现两(多)层共同开采;

(3)采用丢手结构,检泵作业不动生产管柱,提高了效率;

(4)选用OSY341-114D堵水封隔器,较少了卡瓦式封隔器失效引起的大修风险。

应用情况:

从2008年起,该技术在永宁采油厂共运用35井次,具体情况如下:

2008年度实施分层采油17井次,施工前日产油量为34.5 t,施工后的日均产油量为50.6 t,日增加产量达到了 16.1 t。

2009年度实施分层采油17井次,施工前日产油量为35.1 t,施工后的日均产油量为64.5 t,日增加产量达到了 29.4 t。

2010年度实施分层采油9井次,施工前日产油量为9.27 t,施工后的日均产油量为 25.25 t,日增加产量达到了 15.98 t。

4 结论

(1)能有效解决下层压力较大时的双层开采问题;

(2)能解决两层以上的多层同时开采问题;

(3)如果需要时,可同时长期监测各层的工作压力压力;

(4)采用丢手方式,检泵作业不影响生产管柱,工作周期长。

[1]高军.分层采油技术在纯梁采油厂的应用[J].内蒙古石油化工,2008,20:121.

[2]孙延安,姚宝春,姜滔,等.螺杆泵分层采油技术的应用效果分析[J].石油机械,2007,35(4):48 -49.