高速列车用接触导线的加工与制备

2012-11-01谢水生

□ 文/谢水生

北京有色金属研究总院

高速列车用接触导线的加工与制备

Processing and Preparation of Contact Wire for High-speed Train

□ 文/谢水生

北京有色金属研究总院

高速列车用接触导线是众多铜加工行业关注的新产品,随着我国高铁建设的日益加快,如何切入高铁接触用电磁线的生产是大家关注的一个领域。为此,在前不久举办第三届中国再生铜产业链发展论坛上,我们邀请了北京有色金属研究总院的博士生导师、有色金属新材料国家重点实验室总工程师谢水生先生讲述国外高速铁路和近年来我国电气化高速铁路的高速发展情况。他向大家讲述了高速列车用接触导线的需求、技术要求和加工制备的关键技术。他还分析了目前国内外生产接触性的加工制备技术;根据产品性能和连续化生产的要求,提出了连铸连轧法和上引连铸、连续挤压、连轧法是生产高强高导接触线的最有潜力的方法。为大家开阔了眼界。本刊在此发表他的这篇文章。

——编者

近年来,我国高速铁路的发展,带来了传统铁路产业和其他产业的复兴,对我国综合国力的提升产生重大影响。为此,国家拟进一步发展我国的铁路网,制定了《“十一五”铁路网规划》。

我国在成功实施了六次大规模提速之后,主要列车速度达200 km/h以上。而以时速300km/h的京沪高速铁路为标志的“五纵四横”高速铁路网建设已经开始实施。据相关资料报道,2020年我国将建成长达12000公里的高速铁路客运专线,完成既有线电气化改造15000公里,既有线增建复线8000公里,客运专线9800公里,形成平均运行时速将高于250km/h的高速铁路客运专线网,届时我国也将成为世界上拥有高速铁路线最多的国家。根据铁道部高速电气化铁路新建和改造规划,以及在用铜合金导线到期更换的量,未来几年内各类高速铁路专用铜合金导线材料的需求量为5万吨以上。

随着我国铁路列车的不断提速和电气化铁路建设步伐的加快,对接触网导线系列产品的质量要求越来越高。但我国高速铁路专用铜合金导线材料基本依赖进口,严重制约了我国高速电气化铁路的快速发展。

铜的电阻率很低,抗腐蚀性能好,是理想的高铁导线材料。高铁导线用合金材料的发展从高导电型的纯铜导线到大规模应用的Cu-Ag 、Cu-Sn合金导线都已经实现了产业化的生产。但随着应用的不断深入,这两种材料的抗拉强度和软化后强度指标还达不到要求,需要通过添加Zr、M g等元素在牺牲较小电导率的前提下进一步提高合金线材的抗拉强度、软化后强度和耐磨性,即需要高强高导的Cu-Sn-Zr、Cu-M g、Cu-Cr-Zr合金导线与之匹配。因此,需要开发新一代的高强高导铜合金材料及产业化生产技术,提高产品技术水平来满足需求。

一、国内外高速铁路发展概况

世界上高速铁路发展的第一次高潮是在1964年~1990年。1959年4月,世界上第一条真正意义上的高速铁路东海道新干线在日本破土动工,经过5年建设,于1964年3月全线完成铺轨,同年7月竣工,1964年10月正式通车。东海道新干线从东京起始,途经名古屋,京都等地终至(新)大阪,全长515.4公里,运营速度高达210公里/小时,它的建成通车标志着世界高速铁路新纪元的到来。随后法国、意大利、德国纷纷修建高速铁路。1972年继东海道新干线之后,日本又修建了山阳、东北和上越新干线;法国修建了东南TGV线、大西洋TGV线;意大利修建了罗马至佛罗伦萨。以日本为首的第一代高速铁路的建成,大力推动了沿线地区经济的均衡发展,促进了房地产、工业机械、钢铁等相关产业的发展,降低了交通运输对环境的影响程度,铁路市场份额大幅度回升,企业经济效益明显好转。

第二次高潮是在1990年至90年代中期法国、德国、意大利、西班牙、比利时、荷兰、瑞典、英国等欧洲大部分国家,大规模修建本国或跨国界高速铁路,逐步形成了欧洲高速铁路网络。这次高速铁路的建设高潮,不仅仅是铁路提高内部企业效益的需要,更多的是国家能源、环境、交通政策的需要。

第三次高潮从90年代中期至今。在亚洲(韩国、中国台北、中国)、北美洲(美国)、澳洲(澳大利亚)世界范围内掀起了建设高速铁路的热潮。主要体现在:一是修建高铁得到了各国政府的支持,一般都有了全国性的整体修建规划,并按照规划逐步实施;二是修建高铁的企业经济效益和社会效益得到了更广层面的共识,特别是建高铁能够节约能源、减少土地使用面积、减少环境污染、交通安全,能促进沿线地区经济发展、加快产业结构的调整等等。

自从2003年10月12日,中央电视台“焦点访谈”报导了运力不足问题,铁路建设众所瞩目。从2005年起,铁路建设高速发展,先后建设和建成了一大批高速铁路,目前,已经建设和运营的高铁居于世界前列。

表1 高速铁路的建设和运营上居于世界前列的国家

二、接触网及接触导线的基本要求的主要技术指标

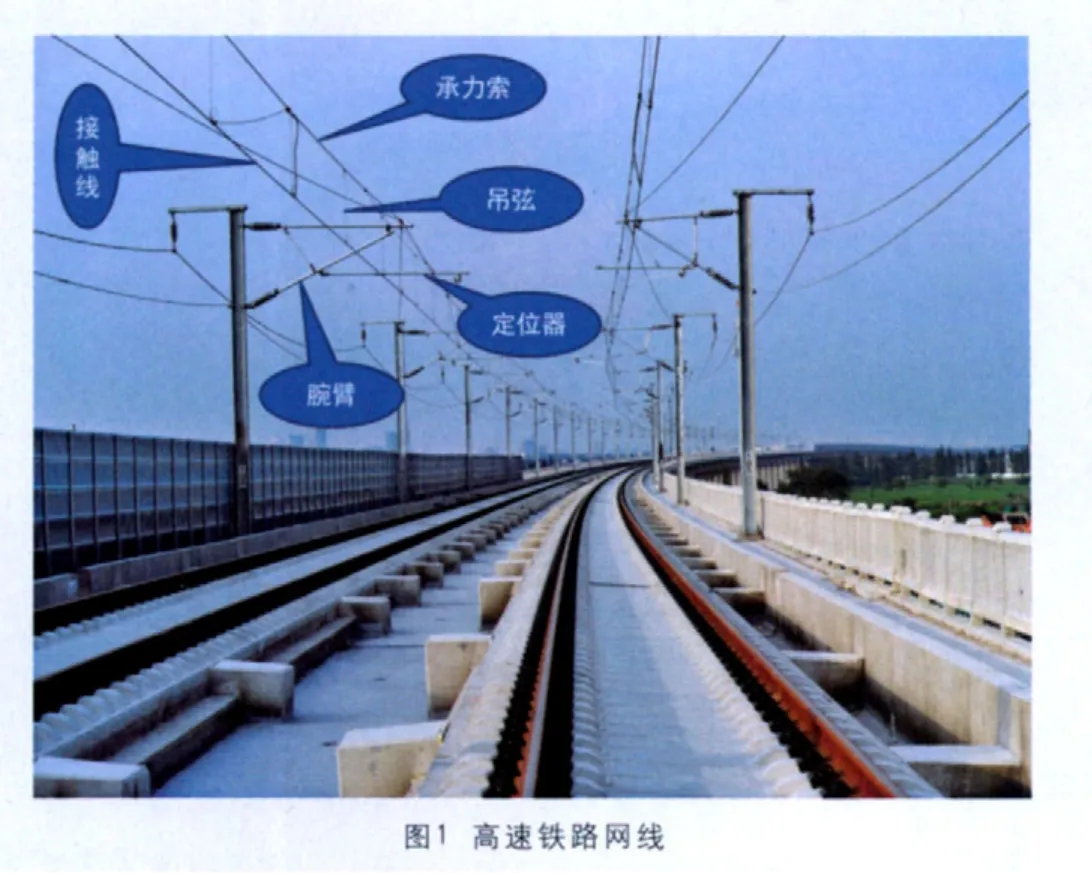

接触网包括接触线、承力索(绞线)、吊弦以及连接零件等,参见图3和图4所示。接触导线是接触网的最重要的组成部分,也是要求最高、制备难度最大的导线。在电力机车运行中,其受电弓滑板直接与接触线摩擦并获得电能;承力索的作用是悬挂接触线,同时承载一定电流来减小牵引网阻抗,降低电压损耗和能耗;吊弦是连接接触线和承力索的连接线。

1. 接触导线的基本要求

(1)能够满足高速列车速度(一般为300km/h或更高)和电流的要求(3000V直流或者25KV 50~60Hz交流电流;牵引功率为6000~9000KW)。

(2)高架线必须是在轨道上统一高度上,从而保证集电弓架的采电。因此,高架线和其他设备必须具有一样的弹性系数和挠度系数,并具有高强和高导电性。

(3)具有足够的强度来承受振动、腐蚀、发热等,同时在可靠性与使用寿命之间保持平衡;并具有良好的耐磨性。

(4)满足影响接触网技术状态的气象因素,主要有:风吹、日晒(气温)、雨淋和覆冰等因素的影响。

(5)要求接触线平直度好,无扭面现象;抗反复弯曲能力高;抗扭转能力高。

(6)有较高的抗软化温度。

2. 接触导线的主要技术指标

(1)震波速度与安全系数

a.震波速度(V波动)是横波沿导线传播的速度,它是接触导线张力与接触导线材料密度比的平方根函数,有关系式如下。

根据上式,张力越大(高强度)导线震波速度越高,即震波速度可以通过加大张力或采用更轻的导线来增加。加大张力就需要导线具有更高的强度。目前,没有比铜合金更好、更合适的导线材料。对于铜合金接触导线,考虑安全因素后,最大可达到震波速度(忽略磨损)500km/h。

震波速度是设计高架线时最重要的参数。导线震波速度越大可适应的列车速度就越高。通常将列车速度与震波速度的比值用β来表示,一般要求β=0.6~0.7。列车运行要求 β=V列车/ V波动≤0.7。

图2 电气化铁路的三根线

b.安全系数

安全系数=拉断力×80%/架线张力,国外≥1.5,部分超过2.0。增加线材抗拉强度,可提高安全系数。提高抗拉强度满足列车高速运行要求。

(2)主要技术指标

a.震波速度,一般要求β=0.6~0.7。

b.力学性能及导电率(不同时速要求不一样,如应用于时速为300km~350km的接触网中,抗拉强度和导电率分别为560MPa和78%IACS)。

c.接触导线的截面形状及长度要求,接触导线截面积在110-170mm2,目前我国主要采用150mm2(京沪高铁主要采用CTMH150接触线和JTM 120承力索);每根接触导线长度要求1500米以上(重量2吨以上)。

d.抗软化温度,在300℃下,2小时软化处理,强度保持在90%以上。

3. 国内外接触导线网的主要参数及相关材料的性能

(1)国内外接触导线网的主要参数

高架线最重要的性能参数之一是每单位长度的重量和张力。总的张力与集电弓架的推力有关,也与高架线的垂直运动有关。对于日本的新干线,总张力是54N,法国的是28N,德国的是34N,意大利的可达33×2N,不过是因为它采用的是双导线,具有更大的导线尺寸。集电弓架的推力日本采用70到 80 N,法国和德国的是130~250N,意大利的是200~300N。由此可见法国和德国的高架线的振幅比日本的大四倍。一般来说,振幅越小,稳定性越好。振幅小,也能减少错误的频率以及由此带来的损失。表 2 列出了国外高速列车速度与震波速度的比值β。模拟和实验验证了当列车速度接近震波速度时,高架线的振幅和局部弯曲增加,由此带来高架线和集电弓架之间的接触难度。实践表明,当列车速度达到震波速度的70%或80%时,接触难度增大的表现将非常明显。在这种速度时,导线与集电弓架之间的接触减少的概率会大幅度增加,极端情况时,高架导线将被损坏。因此,高架导线的常数必须确定为能够使导线的震波速度远远大于列车速度。震波速度可以通过在提高张力或使用更轻的导线来增加。其他的增大导线波速的方式只能通过采用单位长度上抗拉强度与重量比值更高的材料。在日本,正在使用和正在开发的导线材料有新型铜合金、其他合金和复合导线,如铝包钢、铜包钢导线等。在表2可见,所有β值均为0.7或者更低,表明所有国家都采用以上提到的稳定速度范围来确定火车车速。

(2)有关接触网线的力学性能及导电率

根据高速列车的时速对接触导线的震波速度提出了严格的要求,即根据高速列车的时速不同对接触导线的力学性能及导电率要求也不同。表3是国内外接触导线的主要技术指标。

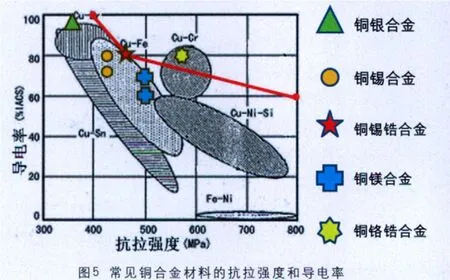

铜的电阻率很低,抗腐蚀性能好,是非常理想的接触线材料。为了提高铜线的强度,软铜通过冷拔成铜导线。另外,在日本铜接触线加入了0.3% 锡来提高铜导线的抗磨损性能。隧道用接触导线采用的是抗热的银铜合金导线,主要是防止列车发生火患时导线会因热断裂。最近,这种铜银合金开始被铜锡合金导线替换。图5所示为常见铜合金能达到的性能范围。图中的表列出了铜锡、铜锡锆合金、铜镁、铜铬锆几种常用铜合金的抗拉强度和导电率。合金材料的主要性能及技术指标应符合GB/T 12971.1-2008标准的要求。

(3)接触导线的截面形状及长度要求

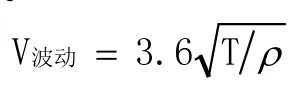

接触线的截面是一个在2点(钟)和10点(钟)位置上带有凹槽的圆形,凹槽是用来将接触线悬挂在固定装置上。常规的接触线是用冷拔铜合金做成的。日本新干线另外一个新的设计是采用铜包钢线来增高高速运营时导线的张力。图6是常用铜接触导线和两种类型复合材料导线的截面形状。

高速列车的时速很高,要求接触导线的焊接接缝越少越好。因此,根据列车的时速,要求每根接触导线(无焊接接缝)的长度在1500米以上。按照目前各国使用的接触导线截面积在110~170mm2,每米接触导线的重量在1~1.5kg/m,即1500米的单根铜合金接触导线重量在1.5~2.25吨。

三、接触导线材料及生产技术

1. 接触导线的合金材料

长期以来,在铜接触导线研究方面,一直存在高强度和高导电率之间的矛盾。一般来说,要保持铜的高导电率,则强度往往不足;而要提高强度,则需加入合金元素,那样又会显著降低铜材的导电率。在Cu中加入一些高熔点、高强度金属与铜形成固溶体,导致材料原子点阵畸变,使电子运动阻力增加,因而电阻增大;加入量越多,晶格畸变程度越大,因而电阻率上升,导电率下降。综观多年来铜导线研究状况可以看出,人们在解决高强度和高导电率这一对矛盾时,大多是在尽可能少地降低铜导线导电率的前提下,采用固溶强化、变形强化或沉淀强化来提高铜材的强度。几种铜合金接触线的特点如下。

(1)铜银合金接触线

国内一些企业已成功在连铸连轧生产线上能生产出质量优良的Cu-Ag接触线坯,再经冷拉或冷轧成形为致密加工态的高强度、耐磨接触铜合金导线,克服了传统技术(上引法)生产的铸态组织的缺点,可满足机车200km/h以上的运行速度。其性能已和德国产银铜接触线相当,目前已经批量生产,并大量使用。

(2)铜锡合金接触线

已列入我国行业标准的锡铜接触线,抗拉强度接近银铜接触线,但导电率稍低(70%IACS)。现在法国在时速为300km~350km的接触网中研制和试用的锡铜120接触线,其抗拉强度和导电率分别为360.8M Pa和70%IACS。我国已经能批量生产和应用于高速铁路(时速为200km~250km)。

(3)铜镁合金材料

随着高速铁路“客运高速、货运重载”的特点,采用高强度、高载流量、抗腐蚀性强的铜镁合金也进入人们的视野。德国在开发时速达330km的Re 330型接触网中研制的镁铜120接触线已进入试运行阶段,并取得了预期的效果。目前的抗拉强度和导电率可分别达到503MPa和70%IACS。要进一步提高强度,保持或提高导电率,还需添加第二甚至第三元素。另外,镁在制作镁铜合金的大规模生产中是难于连续稳定控制的元素,这些都需要进一步研究。

另外,铜镁合金作为高速铁路用承力缆成为高速电气化铁路建设的又一重要专用材料,具有很好的产业发展前景。我国目前生产承力缆的材料可分为两种:一种是铜基合金材料,另外一种是复合材料。复合材料一般是使用钢芯铝绞线、钢芯铜绞线材料,此两种材料虽然强度高,但载流量小、抗腐蚀能力差,不能满足承力缆大载流、强抗蚀的发展需要。一些国家中,除日本部分采用铜包钢材料做承力缆外,其他国家均采用高强度、载流量大和抗腐蚀性强的铜镁合金承力缆。利用连铸连轧工艺生产新型高强、高导铜镁合金承力缆已是高速电气化铁路专用材料和制造技术进步的国际发展主流趋势。

(4)铜铬锆合金接触线

日本开发的PHC110接触线,抗拉强度和导电率分别达555.5M Pa和78.8%IACS。这是一种热处理强化的铜合金,也是比较理想的接触性材料,但是生产难度比较大。由此类合金制作的小型试验样品在国内已有生产和应用,但此类合金的问题是熔炼铸造时易氧化,在我国电线电缆厂中要实现连续大长度无接头的连续生产尚需摸索,即目前难以实现大卷重、大批量接触性的产业化生产。

(5)铜锡锆合金接触线

由于目前铜铬锆合金接触线实现大规模生产较困难,所以通过摸索,在铜锡合金中加入锆元素的方法已经取得了初步的突破。此种材料的研发,可以在铜锡合金的基础上进一步提高强度及其综合性能,并且较易实现规模化生产。目前,针对此种材料的研究,国外只有日本古河电器公司,国内也只有北京有色金属研究总院进行研究。

表4 各种合金接触线能满足的列车运行速度范围

综上所述,发展多种铜合金导线材料是因我国电气化铁路现状和今后建设规划的需要所决定。表4为各种合金接触线能满足的列车运行速度范围。

2. 接触网线的主要生产工艺及流程

在高速铁路接触网线生产方面,先进国家中除日本部分采用铜包钢技术外,其他国家全部采用连铸连轧法生产电气化铁路专用纯铜及铜合金接触线。我国在高速列车建设及相关关键材料研制生产方面起步较晚,电力机车接触导线制造技术相对落后,但是发展很快。目前,我国有不少铜加工企业在研究开发高速铁路接触网线方面投入了一定的人力和物力,有的已开始小批量生产部分合金的接触导线。目前,主要的生产工艺有:

采用进口合金坯料——冷拉/冷轧;

上引连铸——(冷轧)——拉拔法(简称上引连铸法);

连铸连轧——拉拔(简称连铸连轧法);

上引连铸——连续挤压——拉拔法(简称上引连铸/挤压法);

上引连铸——连续挤压——连轧——拉拔法(简称上引连铸/连续挤压/连轧)

真空立式半连铸——挤压开坯——轧制——拉拔(简称挤压拉拔法);

上引连铸——连续挤压复合法——拉拔法(简称复合法)。

3. 各种工艺的特点

根据不同的要求,以上列出的生产工艺都能在一定范围内能获得应用,但是有的方法还仅仅在研究开发中,下面分别分析各种工艺的特点和应用范围。

(1)采用进口合金坯料——冷拉/冷轧;

该工艺以XX电车线厂为代表的工艺,也是我国最早生产接触性所采用的方法。其特点是:采用进口原料进行生产,原料价格高,市场竞争能力不强,由于没有自主核心技术,发展受制于国外企业。

(2)上引连铸——(冷轧)——拉拔法;

该工艺装备较简单,投资小, 易于实现,适合于小批量、单品种生产。采用这种(上引法+冷拉)工艺生产合金坯料后加工成接触线,接触线力学性能一般,只能应用于时速较低的网线中。实践表明,采用这种方法生产的接触线,随着接触线使用年限延长,上引坯料杆的缺陷逐步暴露出来,即上引铸杆坯内部存的铸造组织、成分偏析、晶粒粗大和组织疏松等缺陷不能在后续加工中彻底消除,造成导线使用过程中断线事故屡屡发生。

(3)连铸连轧——拉拔;

连铸连轧工艺生产的铸坯截面尺寸较大、轧制加工变形量也大,轧制后的线坯内部组织致密,能克服上引工艺带来的弊病,同时能连续生产大长度的接触导线。因此连铸连轧+冷拉工艺生产的铜合金接触导线,成为发展的趋势。但是,目前连铸连轧的加工方法仅适用于生产Cu-Ag、Cu-Sn合金接触导线。如进一步提高材料的力学性能,需要添加更多的其他合金元素,不仅连铸的困难将大大增加,而且材料的缺陷也增多。因此,采用连铸连轧工艺生产高性能铜合金还需要进一步研究开发。该工艺是以XX铜业集团为代表研究开发的生产工艺,也是目前国内生产轨道交通用接触导线的主流工艺。如果采用该工艺进行Cu-Cr-Zr合金导线材料的生产,就需要进一步改进现有连铸工艺或开发新的连铸工艺,即解决如何将Cr、Zr合金元素加入,并获得合金成分均匀、加入合金元素收得率高的合金导线坯料。

(4)上引连铸——连续挤压——拉拔法;

上引连铸/挤压法的优点是坯料无需加热,实现无间断的连续生产,变形金属受力状态好,组织致密。同种直径的杆坯既可以生产小截面的产品,也可生产比杆坯截面还大的产品,从而满足不同线径产品的需要;其缺点是生产率低,不适合供货量大、大规模连续生产,增加了连续挤压生产工序,提高了接触的生产成本。目前,国内采用该工艺已经成功生产出了Cu-Ag、Cu-Sn、Cu-M g系列合格的接触导线,产品性能也非常优异,并且部分通过了挂线试验,是一种比较有前途的工艺方法。

(5)上引连铸——连续挤压——连续轧制——拉拔法;

这种方法是将上引连铸Φ20m m铸坯,连续挤压成Φ35mm的线杆,再连续轧制成Φ20mm的线杆,再拉拔成接触导线。该方法将上引连铸、连续挤压、连续轧制的优点集为一体,是一种合理、有效的加工方法,能保证接触导线的高性能。

如果采用该工艺生产Cu-Cr-Zr合金导线,还是存在上引制坯的问题,即如何将Cr、Zr合金元素加入,并获得合金成分均匀、加入合金元素收得率高的合金导线坯。

(6)真空立式半连铸——挤压开坯——轧制——拉拔;

真空铸造/挤压开坯是生产高质量Cu-Cr-Zr合金导线的最佳方法。但是,需要大型真空熔炼炉和大型挤压机,这是该工艺的瓶颈。研究开发Cu-Cr-Zr合金的非真空熔炼铸造技术就成为了解决该问题的关键技术之一;将挤压开坯改为轧制开坯(孔型轧制和/或Y轧),再进行拉拔是解决该方法的另一关键技术。

(7)上引连铸——连续挤压复合法——拉拔法;

通常采用连续挤压方法生产铜包钢接触导线,目前只有少量的企业与研究单位在进行试验。该方法的问题还是很难生产长度超过1500M以上的接触导线,同时复合接触导线的焊接问题很难解决。

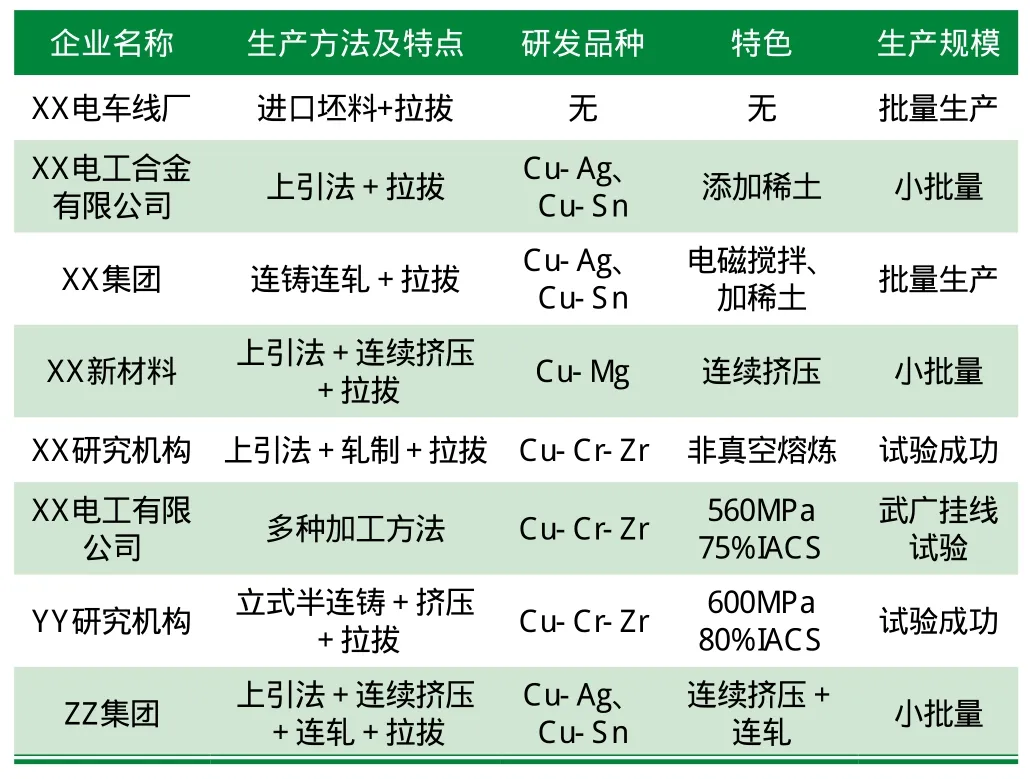

表5 部分企业生产接触线的特点一览表

总之,根据以上分析,考虑产品性能和连续化生产的要求,目前连铸连轧法和上引连铸/连续挤压/连轧法是主要的发展及研发方向。表5列出了目前我国企业生产接触线的一览表。

四、结束语

(1)国内外高速铁路的发展非常迅速,预计到2020年,中国200公里及以上时速的高速铁路建设里程将超过1.8万公里,将占世界高速铁路总里程的一半以上。

(2)随着列车时速的提高,对接触导线材料的性能要求越来越高,接触线要求向更高强、高导、高可靠性的方向发展。

(3)根据产品性能和连续化生产的要求,连铸连轧法和上引连铸/连续挤压/连轧法是主要的发展及研发方向。

(略)