管道剩余强度评价与修复

2012-10-29李友成

李友成

(海洋石油工程股份有限公司,天津 300451)

0 引言

BZ 34-1油田至友谊号FPSO的原油管道在2007年12月中旬投产,于2011年10月进行内检测。检测发现管道存在多处腐蚀深度超过管道壁厚50%的缺陷,其中最大腐蚀深度达到了管道壁厚的85%,需要进行剩余强度评价和剩余寿命评价,以便确定需要修复的缺陷点和修复计划。本文基于BZ 34-1油田管道修复项目,通过评价管道的剩余强度,解决了海底管道是否需要修复、何时修复、如何修复以及修复后如何评价等关键问题。

1 管道剩余强度评价的研究现状

1984年美国机械工程师协会 (ASME)颁布了ASME B31G-1984《腐蚀管道剩余强度评价指南》,其前身是基于断裂力学的NG-18表面缺陷计算公式,它是后来许多相关评价标准的基础,至今仍是使用范围最为广泛的评价管道剩余强度的标准之一。DNV于1999年颁布了DNV RP F101《腐蚀管线》,成为当前海底管道剩余强度评估的主要参考规范。

随着各规范剩余强度评价方法的不断改进,保守程度也越来越低,但是仍然会导致不必要的修复与补强。而且由于缺陷的类型、形状、分布等实际情况复杂,实际应用时常常受限于评价公式的局限性或保守性。在ASME B31G-2009和API 579中,将有限元分析作为最高级的评价方法,采用有限元分析可以考虑复杂的荷载形式、边界条件、应力—应变曲线等因素,进行精确的分析。

2 管道剩余强度评价的方法

ASME B31G、DNV RP F101、API 576等规范在腐蚀管道的剩余强度评价方面获得了业界的广泛认可。新版的ASME B31G-2009采用分级评价方法,形成了相对完整的管道剩余强度评价体系,而且大大降低了原先版本的保守性[1-2]。API 579准则也是采用分级评价的方法,按照壁厚平均法,可评价一般形式的金属损失。考虑到管道本身设计准则的不同,评价方法可能会与设计安全准则产生冲突[3](如在安全系数的选取上)。

DNV RP F101提供了两种对腐蚀管道剩余强度的评价方法,分项安全系数法与许用应力法。其中的许用应力法相较于分项安全系数法更为保守,且更适用于陆地管道,所以本文以介绍分项安全系数法为主。

分项安全系数法,即基于荷载和抗力系数进行设计的方法 (LRFD),给出了确定管道许用操作压力的概率校准方程。其最大特点是,考虑了检测的精度和材料性质的不确定性影响,通过分项安全系数降低了保守性。该方法采用的安全系数由检测方法、检测精度与置信水平、安全等级决定。

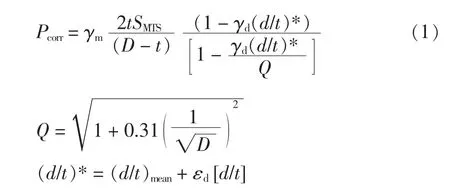

例如:在仅受内压作用下,腐蚀缺陷的管道许用压力Pcorr为:

若 γd(d/t)*≥1 则 pcorr=0

式中Pcorr——在内压荷载作用下的腐蚀管道单个纵向腐蚀缺陷的许用压力/MPa;

γm——预测模型的分项安全系数;

t——管道公称壁厚/mm;

SMTS——规定的最小拉伸强度/MPa;

γd——腐蚀深度的分项安全系数;

d——腐蚀深度/mm;

D——管道外径/mm;

Q——长度校正系数;

εd——定义腐蚀深度分数值的系数;

[d/t]——随机变量d/t的标准偏差。

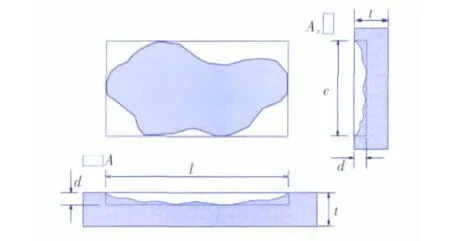

关于腐蚀缺陷的尺寸定义见图1。

图1 缺陷的尺寸定义示意

该公式仅适用于纵向腐蚀 (即缺陷长度l大于宽度c的情形),并且腐蚀深度的测量值不超过管道壁厚的85%。对于环向腐蚀 (缺陷长度小于宽度),有大量文献说明它对管道内压承载能力的影响是不显著的,仅在某些特定情形下需要考虑[4]。DNV RP F101对于环向腐蚀给出了受到纵向压力与内压组合情形下的计算公式。

3 BZ 34-1管道的最终评价

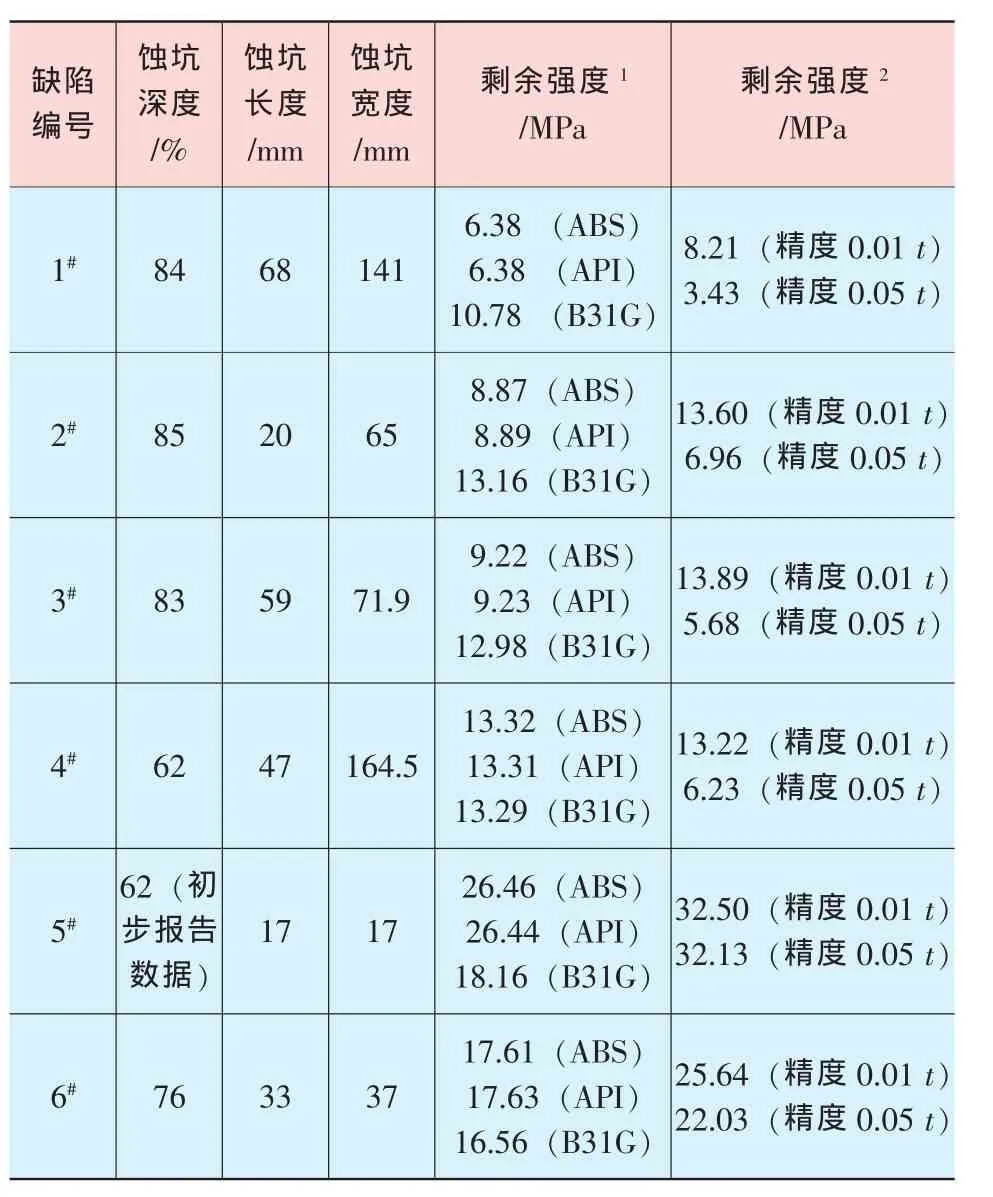

最终内检报告中最大腐蚀深度达管道壁厚的85%,而且修复节点处均含有多处腐蚀。依据最终的检测报告,用四种规范 (ABS、API、B31G、DNV)对这6处进行了剩余强度评价。结果见表1。

上述计算均取缺陷长度与宽度的最大值,这将得到非常保守的结果,因为环向的缺陷对管道的内压承载力的影响远没有纵向缺陷显著。

表1 BZ34-1腐蚀原油管道剩余强度计算结果

对比计算结果与计算方法,在管道剩余壁厚相对较薄时,分项系数法的计算结果对检测精度十分敏感。这是因为随着管壁越来越薄,其剩余强度的下降趋势越快。在检测精度非常高 (因为其他的方法不考虑检测精度的影响)以及腐蚀深度较浅时,分项系数法计算结果的保守程度相对偏低,这对于海底管道来说是有利的,可以减少许多不必要的维修。

4 基于有限元的剩余强度分析

运用上述方法估计管道的剩余强度时,在处理某些环向腐蚀、多点腐蚀、复杂形状腐蚀时,往往采用了很多近似简化,并采取保守的安全系数,导致结果与真实情况差距较大。因此,采用有限元方法对关键缺陷点进行更详细的分析在某些时候是有必要的。

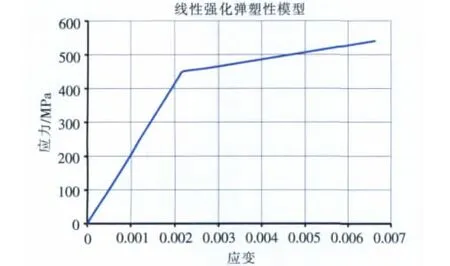

在进行有限元分析之前,需要先明确管道的失效准则。如果管道的设计强度为极限抗拉强度,则应该考虑管道的弹塑性。本文采用了线性强化的弹塑性模型,见图2,即假设管道达到屈服强度之后,会产生塑性变形并强化,塑性变形与应力仍呈线性关系。所以这里引入了切线模量,并近似假设为弹性模量的1/10(2.06×1010Pa)。管道应力在达到极限抗拉强度 (531 MPa)之后失效。

图2 弹塑性模型假设

下面以3#修复点为例,进行有限元分析。3#修复点有两处缺陷,详细情况列于表2。

表2 3#点缺陷的基本参数

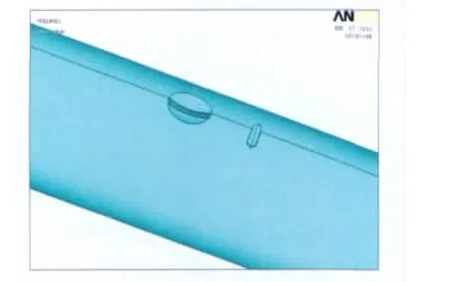

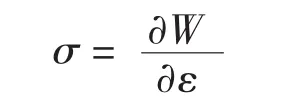

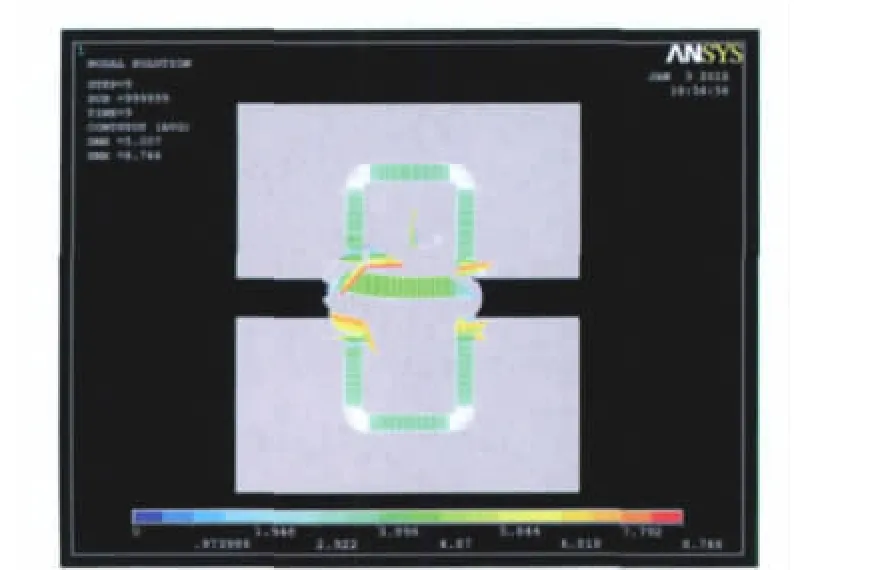

依据表2中数据,在ANSYS软件中采用实体单元Solid 95建立3D管道模型,并建立上述两个缺陷,模型如图3所示,其中管径219.1 mm,壁厚9.5 mm,长1 m,泊松比μ=0.3,杨氏模量Ee=2.06×1011Pa,切线杨氏模量Et=2.06×1010Pa。

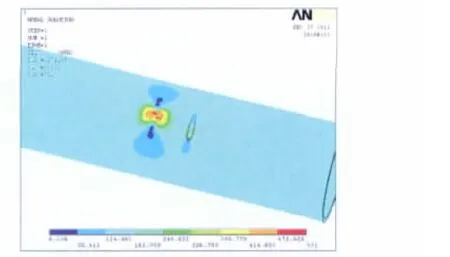

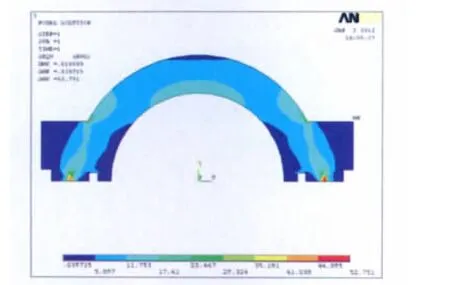

对上述模型划分网格,并分步施加内压荷载。从应力云图上可以看到,管道应力最大处发生在球形凹坑最深处,见图4。另外,从这个云图还可以获得更多信息:如果两个缺陷是相互独立的,应力无相互影响;缺陷的环向尺度对管道的承压能力影响不大。

图3 管道及缺陷模型

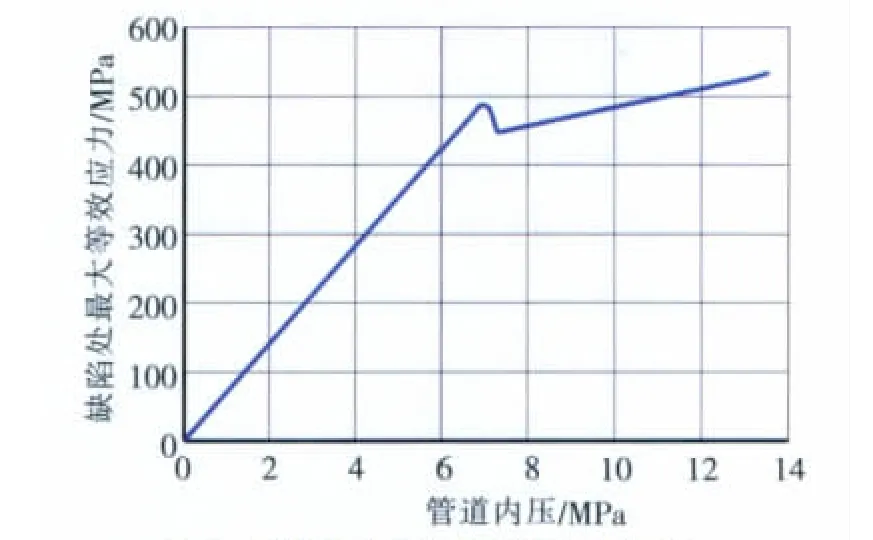

依据每个载荷步的计算结果,可知缺陷最大应力与管道内压的关系如图5所示:这条曲线的趋势取决于我们预先设定的弹塑性模型,所以考虑管道的弹塑性,对切线模量的选取会对最终结果造成影响。

图4 管道及缺陷应力云图

图5 缺陷最大应力与管道内压的关系

计算结果显示,当管道内压达到13.38 MPa时,最大应力达到531 MPa。因此可以确定该缺陷处管道的剩余强度为13.38 MPa。对比3#缺陷的评价结果,是吻合的。

5 腐蚀管道的修复及后评价

基于腐蚀缺陷的分布情况,考虑管道的剩余强度与剩余寿命,我们确定了这6处腐蚀点的修复方案,即在缺陷点安装卡具修复。下面分别介绍修复方案,并对其进行评价。

5.1 机械管卡修复方案

在BZ 34-1油田管道修复项目中,使用直径203 mm的机械管卡,材质为16Mn(JB 4726-2000)。如图6所示。

图6 补强卡具

卡具修复方案如下:

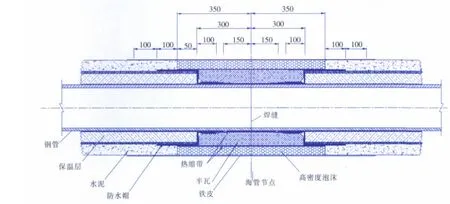

(1)管道结构如图7所示。在定位并开挖缺陷后,清理管道护层直至裸露出管体,清理的范围应超出卡具长度,如两端各超过100 mm。

图7 管道结构

(2)潜水员水下探摸、确认缺陷位置。

(3)挂扣卡具,由潜水员引导将卡具放至管道上,确认缺陷包含在卡具内腔以内。

(4)合上卡具,穿螺栓,并对螺栓加力紧固。为达到最好的密封效果,由中间向两端均匀对称地对螺栓加力。

(5)管道试压。采用试压泵打压至3.6 MPa,并保压达30 min,则卡具安装合格。

(6)对卡具两侧管道裸露部分做水下防腐处理。

BZ 34-1管道上的卡具经试压检验,均达到了保压3.6 MPa以上,且无压降。因此,修复后的管道强度能满足运行要求。

5.2 机械管卡修复效果评价

5.2.1 管卡主体的强度分析

管卡主体材质是16Mn(JB 4726-2000),屈服强度约为345MPa。在内压3.6MPa作用下,管卡主体的有限元分析结果见图8,应力远小于345 MPa,因此管卡主体的强度是满足要求的。

图8 管卡主体的应力云图

5.2.2 密封能力的评价

决定机械管卡性能的关键在于密封的设计。其中密封材料的选择或设计以及密封性能的分析都是设计的难点所在。密封材料多种多样,但是大多不具有耐油性,因此原油管道的修复卡具一般选择氟橡胶。氟橡胶具有较好的拉伸强度和硬度,对有机液体、不同燃料油和润滑油的稳定性优异,具有极好的耐腐蚀性,但是常态下的弹性较差[6]。

由于橡胶材料在外力作用下发生的变形为几何和物理双重非线性,在用于密封件时,还涉及接触这类状态非线性问题,因此这类密封性能的力学计算十分困难。但由于有限元分析法的广泛应用,橡胶材料的密封性能分析才得以简化。本文应用ANSYS软件进行非线性分析,对于橡胶材料的力学性能采用了通用的Mooney-Rivlin模型进行分析。不可压缩橡胶材料的Mooney-Rivlin模型为:

式中W——应变能函数;

I1、I2——应变不变量;

C1、C2——材料参数,与橡胶的硬度有关,通常通过实验确定,这两个参数的取值也是模型的关键所在[7]。

基于上式,应力σ—应变ε关系为:

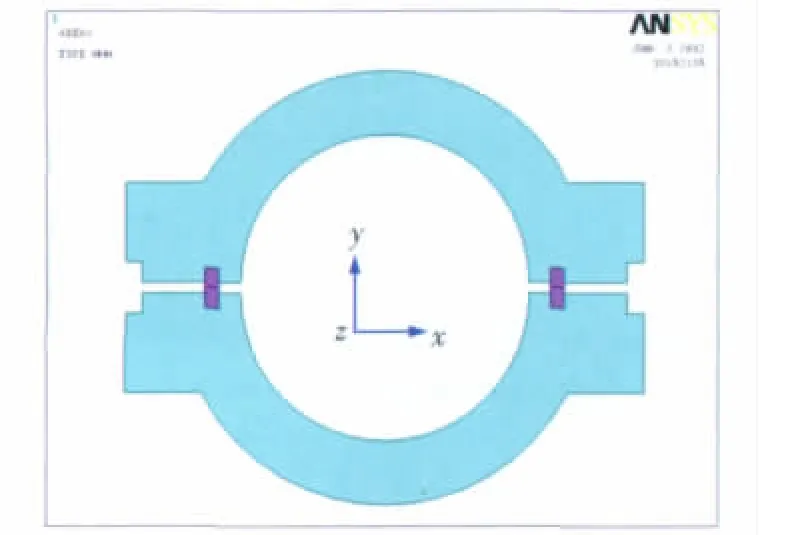

在进行有限元分析时,由于实际模型的非线性与接触关系复杂,所以必须要对模型进行简化。在实际施工当中,往往是由于轴向密封处的接触应力不足,导致难以达到保压效果。所以这里将模型简化为平面应变问题,在ANSYS中建模如下,见图9。

图9 管卡及密封整体模型

橡胶单元采用超弹性单元HYPER56,接触单元CONTA172与目标单元TARGE169配对组成。参考文献 [6]、 [7]、 [8], 设 C1=0.7、C2=0.035,并假设橡胶为不可压缩。

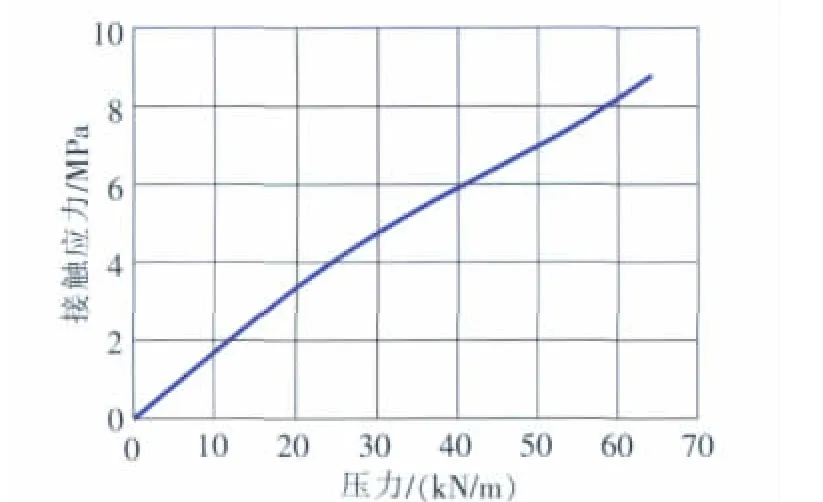

由于分析此类接触问题复杂,变形量较大,导致收敛困难,本文采用分步加载方法,获得了作用于轴向橡胶上压力为0~64 kN的计算结果。密封件受压时,会对接触面产生接触应力σ,图10给出了在64 kN压力作用下的接触应力,图11为橡胶所受压力与最大接触应力的关系。

图10 接触应力分布

图11 所受压力与接触应力的关系

当接触应力σ与设计压力Pd满足下式时,则认为密封性能良好[8]:

式中m——取用系数。

设m为3[7],并以保压达到3.6 MPa为目标,那么接触应力应至少达到10.8 MPa。依据图11拟合曲线,可以得到在橡胶所受压力为77.84 kN/m时接触应力为10.8 MPa。即要求在安装卡具时,每侧螺栓的紧固力至少达到77.84 kN/m,这样则可以通过查询螺栓预紧力与扭矩表获得所需要的扭矩,为实际施工时提供指导。

6 结束语

DNVRPF101采用了基于爆破强度的安全准则,因此更适应海底管道的缺陷评定。有限元法相对成熟、经济、方便,通过两种技术的结合,可以有效完成腐蚀管道剩余强度评价,为制订海底管道修复计划提供可靠依据。机械管卡修复后的管道承载能力,取决于管卡的密封性能,与管卡的制造工艺、橡胶的性能、安装操作、螺栓紧固力等均有关。在现场施工时,应特别注意给螺栓加力的顺序。

[1]马彬,帅建,李晓魁,等.新版ASME B31G-2009管道剩余强度评价标准先进性分析[J].天然气工业,2011,(8):112-115.

[2]ASME B31G-2009,Manual for Determining the Remaining Strength of Corroded Pipelines[S].

[3]DNV RP F101,Corroded Pipelines[S].

[4]Zahiraniza Mustaffa,Pieter van Gelder.A Review and Probabilistic Analysis of Limit State Functions of Corroded Pipelines[A].Proceedings of 20th International Offshore and Polar Engineering Conference[C].Beijing:ISOPE,2010.

[5]API 579,Fitness-For-Service[S].

[6]刘伟.氟橡胶加工性能的改善及压电复合材料初探[D].青岛:青岛科技大学,2006.

[7]王杰,谢禹钧.关于橡胶O形密封圈的ANSYS分析[J].辽宁石油化工大学学报,2008,12(28):48-57.

[8]伍振志,杨林德,季倩倩,等.越江盾构隧道防水密封垫应力松弛试验研究[J].建筑材料学报,2009,12(5):539-543.