新疆油田红浅1井区火驱先导试验地面工艺技术

2012-10-29孙国成钱振斌缪远晴

孙国成,钱振斌,缪远晴

(中国石油集团工程设计有限责任公司新疆设计院,新疆克拉玛依 834300)

0 引言

新疆油田自1984年进行稠油开发以来,陆续开发了九区、六区、红浅区、四2区、克浅10井区、百重七井区、风城等稠油油田区块,稠油年产量达到400万t,约占新疆油田公司原油总产量的35%。随着老区稠油产量的逐年递减,风城油田已成为新疆油田公司未来稠油产能建设的主战场。

按照新疆油田公司“十二五”规划,2015年油气当量要达到2 000万t/a,原油产量要达到1 500万t/a,风城油田稠油产量将达到400万t/a,因此加快风城稠油高效开发是实现这一目标的重要途径。新疆油田稠油开采过去主要以蒸汽吞吐技术为主,为了探索适合风城稠油油藏开发的技术,先后在新疆油田开展了稠油SAGD开发技术、火驱技术试验,取得了较好的效果。特别是新疆油田红浅1井区火驱先导试验工程取得了阶段性的成果,为风城稠油开发采用火驱技术奠定了基础。

1 稠油开发技术

1.1 稠油分类

根据GB 50350-2005《油气集输设计规范》中的规定:稠油分为普通稠油、特稠油和超稠油,其分类标准及不同的生产方式见表1。

新疆油田九区、红浅区、四二区、百重七、克浅油田等区块原油黏度范围在400~1万mPa·s(50℃),为普通稠油,采用的是吞吐、汽驱采油技术,开发技术成熟。风城油田原油黏度范围在1万~115万mPa·s (50℃),基本为特、超稠油,开发难度较大。

表1 稠油的分类标准及生产方式

1.2 国内、外稠油开发技术

国内外稠油油田开发目前常用三种采油技术:吞吐及汽驱采油技术、SAGD采油技术、火驱采油技术。

吞吐、汽驱采油技术是将干度75%湿蒸汽注入到地下油层内,稠油吸收热量降黏后由抽油机将其采出,原油采收率可达25%~35%左右,吞吐、汽驱采油工艺适用于黏度范围为400~1万mPa·s(50℃)的稠油区块。国内辽河油田、胜利油田、新疆油田的稠油开发基本采用该种方式,国外也普遍采用。

SAGD采油技术是将高干度 (过热)蒸汽注入到地下油层,由上水平井注汽,下水平井采油,原油采收率可达50%左右,SAGD采油技术适应于黏度范围较广的区块。国内新疆油田、辽河油田正在进行SAGD采油技术的试验,加拿大等国已进入工业化应用阶段。

火驱采油技术是通过注气井底部点火装置将地下油层的原油点燃,同时把空气注入到油层内,经过燃烧后,地下油层的稠油因吸收热量和燃烧裂解,黏度将不断降低,由抽油机将其采出,采收率可达50%~70%左右。火驱采油技术具有低能耗、低成本、低污染、采收率高等优势。火驱采油技术适应于稠油油田老区二次开发以及黏度范围较广的新建产能区块开发。新疆油田、胜利油田、辽河油田都开展了火驱试验项目,并取得了一定的成功。罗马尼亚、加拿大、美国等已进入工业化应用阶段。

2 火驱采油特点及国内外技术现状

2.1 火驱采油特点

火驱采油是提高原油采收率的重要手段之一。火驱采油是用电、化学等方法将油层温度升高达到原油燃点,并向油层注入阻燃剂使油层原油持续燃烧的采油方法。

火驱采油优点:

(1)有效地提高原油采收率,采收率可达50%~70%。

(2)所需空气资源丰富,成本低。

(3)火驱燃烧消耗量仅为原油中重质组分的10%~15%。

(4)火驱技术适宜的油藏条件较广,稀油、普通稠油、特稠油和超稠油均可采用火驱技术,也可做为蒸汽吞吐采油后的接替技术。

(5)同等油藏条件下,火驱生产吨油成本为注蒸汽吞吐、汽驱的60%左右。

(6)地下高温裂解可以在一定程度上实现原油改质。

火驱采油缺点:火驱采油实施过程中,点火较为困难;采出液温度达到150~200℃左右,造成集输及处理难度加大;由于火驱采油过程中采出气的气体组分不详,造成火驱采出气处理工艺的难度加大。

2.2 国内外火驱采油技术现状

2.2.1 国外火驱采油技术发展现状

美国、加拿大、委内瑞拉、罗马尼亚等多个国家进行火驱采油技术的应用。其成功实例是罗马尼亚Suplacu油田,是世界上规模最大的火驱项目。该油田发现于1958年,含油面积30 km2;地质储量3 900万t。目前该油田的产量为1 200 t/d,以目前的采油速度推测,该油田可以稳产至2040年,最终采收率可以达到65%以上。

2.2.2 国内火驱采油技术发展现状

近年国内辽河油田、胜利油田相继开展了火驱采油试验 (见表2),均取得一定的效果。胜利油田郑408块火驱先导试验取得了较好效果,累积增产原油3万t。

表2 国内正在开展的火驱试验项目

2.3 火驱采油的关键技术

2.3.1 点火工艺技术

火驱采油的点火工艺技术是火驱采油工艺中的重要技术之一,是火驱试验的必要条件。火驱采油点火有层内自燃点火和人工点火两种。一般深层油层 (>1 000 m)采用层内自燃点火,浅层油层 (≤1 000 m)采用层内人工点火。人工点火技术分为气体燃料点火、液体燃料化学点火、电加热点火等。

2.3.2 生产参数监测与控制工艺技术

地下原油点燃后,应控制火驱采油的火线推进速度,监测油层燃烧动态,监测采出气体的组份,控制燃烧动态参数变化与地面工艺等,同时应防止火窜、灭火、燃烧油层结焦,其生产参数监测与控制工艺技术是保证火驱采油降低汽油比、提高燃烧体积波及系数、提高采收率的关键。

2.3.3 注气设备

向火驱采油的油层注入连续不间断的空气,是保证油层稳定燃烧的首要条件,因此空气压缩机是火驱生产中极为关键的设备。

3 新疆油田红浅1井区火驱先导试验地面工艺技术

3.1 红浅1井区稠油开发概况

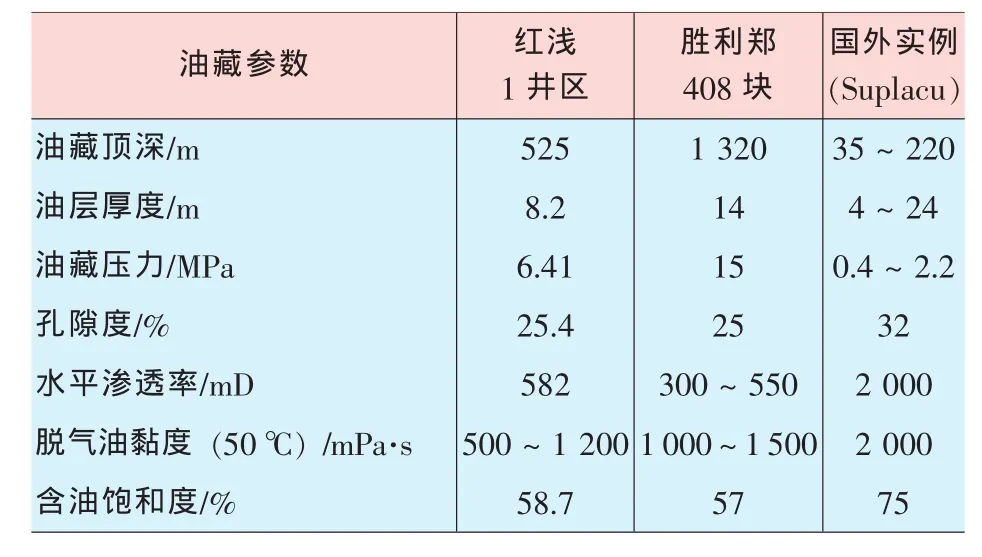

红浅1井区八道湾组稠油油藏经历了早期井组试采、蒸汽吞吐规模开发、蒸汽驱试验及转驱开发、综合挖潜及滚动扩边开发等5个阶段,稠油采收率达到33%。该区块若继续采用蒸汽吞吐、蒸汽驱技术开采已逐步失去开发价值,但是该区块剩余原油饱和度仍较高,剩余地质储量也较高,有一定的资源潜力。红浅1井区火驱试验区地质参数与其他油田对比见表3。

表3 红浅1井区火驱试验区和其他火驱油田地质参数

由表3看出,红浅1井区八道湾组地层深度、油层厚度、油层物性及原油物性与国内外火驱油藏接近,均满足直井火驱采油的开发条件。

3.2 开发部署及建设情况

红浅1井区火驱先导试验区分二期,共部署55口井。一期部署38口,其中5口观察井,3口注气井,单口注气井注气量为4万m3/d,二期部署17口。同时一期生产井中的4口转为注气井,单井注气量为2万m3/d,注气压力10.0 MPa。红浅1井区采用直井火驱采油的开发方式,就是将空气由注气直井注入到燃烧的油层,降黏后的原油由生产直井采出。

3.2.1 注空气系统

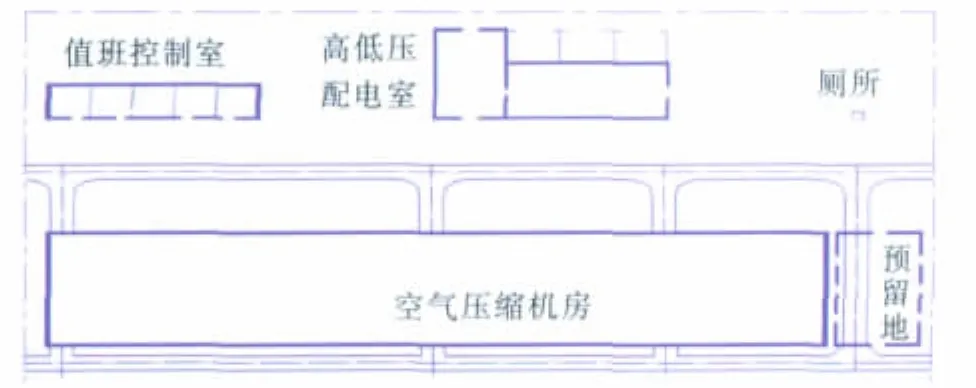

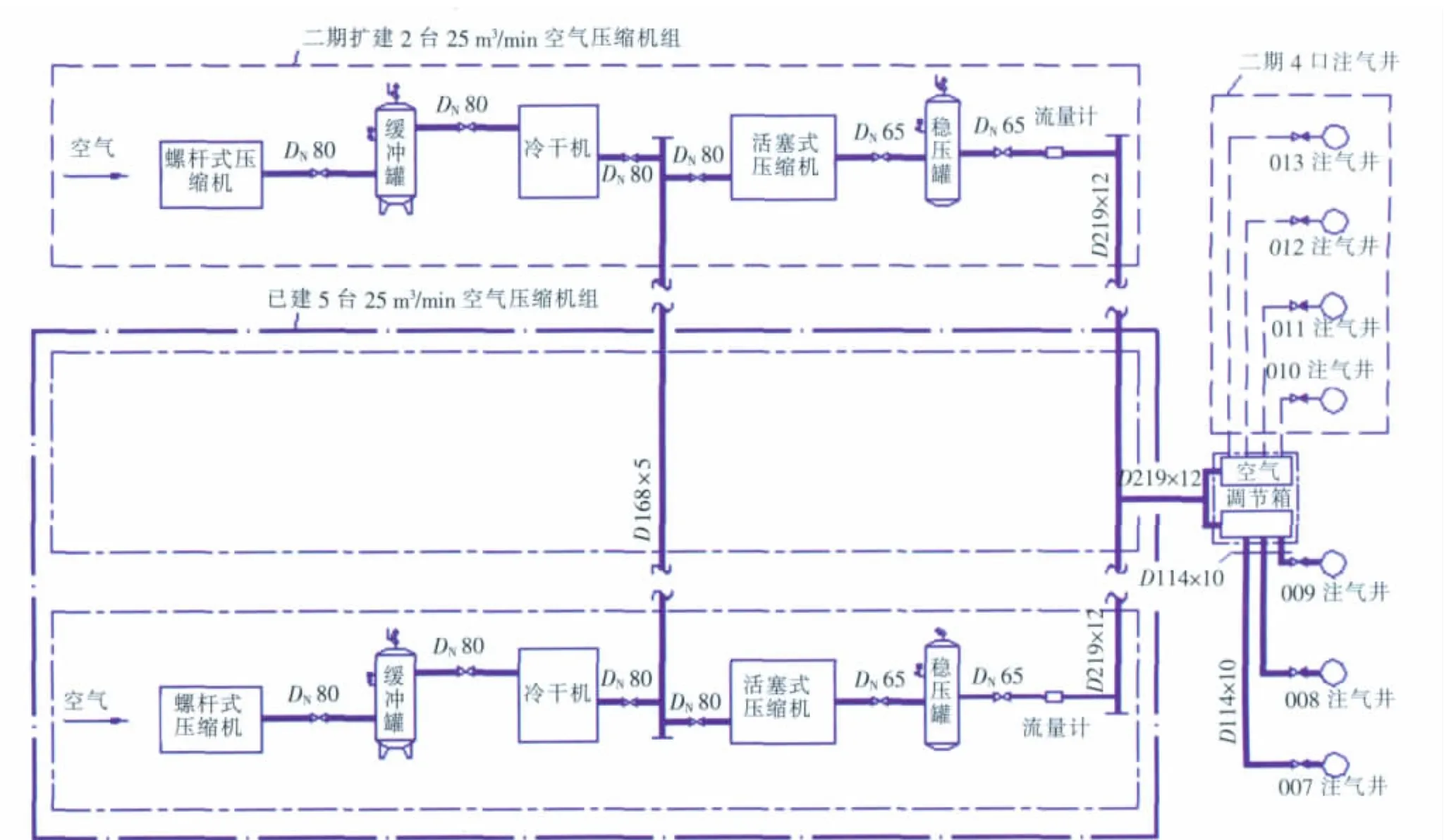

为了便于红浅1井区火驱先导试验区的集中管理,在试验区中部建设一座注空气站,一期安装6台25 m3/min空气压缩机组,机组型式均为螺杆式压缩机+活塞式压缩机的组合机组,机组额定压力15.0 MPa,注气压力10.0 MPa。注气站由空气压缩机房、值班控制室、配电室、道路、围墙等构成,注气站平面布置见图1,空气压缩机组流程见图2。

图1 注气站平面布置

图2 空气压缩机组流程

注空气站将10.0 MPa空气通过D 76 mm×7 mm管道将高压空气输送至注气井,单井注气管道采用D 32 mm×5 mm管道。

3.2.2 原油集输系统

原油集输系统采用二级布站方式,流程为:井口气液→12井式多通阀集油管汇点→计量接转站→红浅稠油处理站,集输管道采用双金属管。计量接转站工艺流程见图3。

图3 计量接转站工艺流程

3.2.3 采出气处理系统

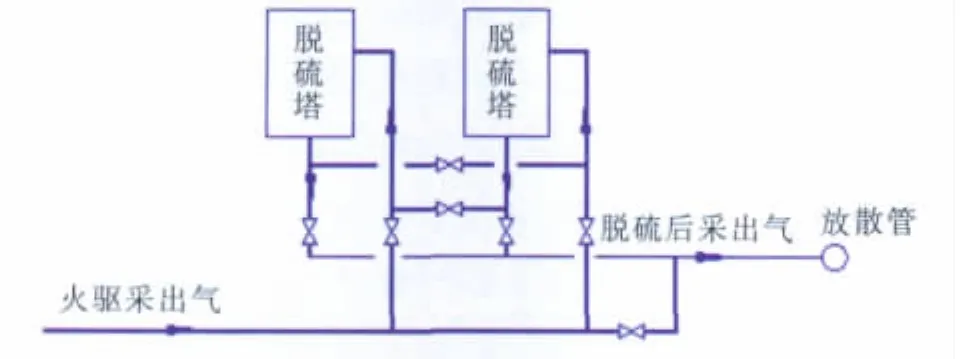

火驱采出气量为5万~12万m3/d,压力0.2~0.3 MPa,硫化氢含量为923 mg/m3,合计4.615 kg/h,采出气中以氮气和二氧化碳为主。采出气去3018脱硫装置脱硫,采出气脱除硫化氢后进入放散管进行排放。火驱采出气脱硫工艺流程见图4。

图4 采出气脱硫工艺流程

3.2.4 自动控制系统

火驱先导试验区数据采集区域较为分散,过程控制系统采用小型分布式计算机数据采集及监视系统 (SCADA),实现井区、站场数据采集及远程监视,实现整个火驱试验区注气站、注气井、计量接转站、脱硫塔等工艺参数的数据处理、数据存储、数据显示、流程显示、报表打印等功能。自动控制系统结构见图5。

3.3 地面系统运行情况

3.3.1 火驱试验区生产运行情况

图5 自动控制系统结构

截止2011年5月30日,累计产液73 369 t,累计产油4 282 t,累计注气4 510万m3,累计产气2 633万m3,累计注采比1.71,累计气油比10 532 m3/t。

2011年1至5月,阶段累计产液12 424 t,阶段累计产油1 645 t,阶段累计注气1 528万m3,阶段累计产气667万m3,阶段累计注采比2.29,阶段累计气油比9 289 m3/t。

红浅1井区是采用蒸汽吞吐、汽驱采油工艺开发后的老区块,地层空间较大,火驱采油燃烧产生的废气可能存留在地下空间或气串至其他地层,因此注气量较大,油气比偏高。

3.3.2 生产参数监测与控制

火驱采油生产参数监测与控制是保证火驱采油降低气油比、提高燃烧体积波及系数、提高采收率的关键。红浅1井区火驱先导试验通过生产参数的监测实现了以下控制:

(1)对生产井套管气量进行实时监测,当单井套管气量>7 000 m3/d时,为了避免火线前串及燃烧油层结焦,关闭生产井。

(2)对生产井油管液量进行实时监测,当单井油管液量>30 t/d时,为了避免火线前串及燃烧油层结焦,关闭生产井。

(3)对生产井周围观察井井底温度进行实时监测,据此对火烧原油的燃烧状况进行分析,初步判断火线前沿的分布结构,控制生产井的气液产出量及注气井的注入量。

(4)对注气井流量、压力进行实时监测,调节空气压缩机组的运行参数,实现火驱试验区注入空气量的总体控制。

(5)对所有空气压缩机组运行参数进行实时监测,总体控制空气压缩机组的正常运行。

(6)对生产井周围H2S气体浓度、放散管H2S气体浓度进行实时监测,实现油区的安全生产管理。

3.3.3 生产运行中存在的问题

(1)注空气系统。注空气管道按照10.0 MPa设计选取D 76 mm×7 mm无缝钢管,实际运行中管道阻力损失达到3.0~4.0 MPa。造成阻力损失过大的原因有两方面:一方面设计压力为10.0 MPa,实际运行为7.0 MPa,流经管道气体体积增大造成阻力的增大;另一方面井口计量仪表孔径较小,造成阻力损失达到1.5~2.0 MPa左右。

(2)地面集输系统。地面集输系统采用气液混输的二级布站方式,火驱采出液携带大量气体,采出液进入称重式计量器后产生泡沫液,泡沫液从称重斗溢出时称重斗不翻动,导致仪表显示单井产液为不显示,造成单井产液量的计量失真。

(3)采出气系统。采出气H2S质量浓度在2009年10月至2010年10月期间最高达到923mg/m3,脱硫设计是按照最高值923 mg/m3进行的干法脱硫塔设备选型。运行至2010年12月之后的冬季运行期间,采出气H2S质量浓度急增到2 000~3 500 mg/m3,脱硫塔出现大量冷凝水及结冻现象。

4 几点认识

4.1 注气系统

(1)空气压缩机的规格、数量等应根据地质开发需求进行选型,同时兼顾火驱初期点火期间气量仅为生产阶段气量的20%左右的特点,应考虑大、小机匹配。为保护常年运行的空气压缩机组,宜按照85%供气量选择机组台数,且考虑备用。

(2)按照地质开发要求的最低注气压力选取注气管道直径,按照地质开发要求的最高注气压力选取管道壁厚,完善注空气管道冬季运行的防冻措施。

4.2 油气集输系统

目前火驱开发处于试验阶段,开发规模小,井数较少,单井集输采用油气分输工艺。由于集输温度的影响,套管废气中应含有部分水蒸气,因此在气体处理前也应考虑油气分离。

随着火驱方式大规模应用,集输模式将考虑采用单井油气混输工艺,以达到节约投资的目的。

4.3 采出气处理系统

火驱采出气处理技术应根据气量、H2S浓度、处理要求等,采用不同的处理方式,如:干法脱硫和湿式氧化法脱硫。

火驱采出气处理技术按照含有H2S浓度划分,当质量浓度aH2S<1 500 mg/m3时,采出气处理宜采用干法脱硫处理技术;1 500<aH2S<5 000 mg/m3时,采出气处理宜采用湿法脱硫处理技术。

4.4 生产参数监测与控制工艺技术

火驱采油需要将地质采油工程的火驱采油燃烧分析、地面工程的设备运行管理、采油工程的井下地下参数监测等系统有机地结合在一起,通过相互配合协作才能将火驱采油生产参数的监测与控制工作做好。

5 结束语

火驱采油技术与常规稠油采用的吞吐汽驱采油技术、SAGD采油技术相比,具有低能耗、低成本、低污染等优势。

采用火驱采油技术实现稠油低污染、低能耗、持续高效开采,也将是特、超稠油开发方式的一次技术创新,同时也为老区稠油二次开发提供技术支持。通过火驱采油技术研究及现场试验,形成相关配套技术,可实现风城油田特超稠油低成本高效开采,以及实现降低污染和节能减排目标,对新疆油田持续发展具有十分重要的意义。

[1]陈莉娟,蔡罡,余杰,等.节能减排的稠油火驱开采技术[J].石油和化工节能,2011,(2):14-15.

[2]程思南,高娜,张哲.稠油处理站生产工艺优化改造研究与应用[J].石油工程建设,2012,38(1):70-72.

[3]孙国成,缪远晴,钱振斌.过热注气锅炉在稠油热采工程中的应用[J].石油工程建设,2011,37(6):23-25.