添加共混方式对共混纤维成形及结构的影响

2012-10-29严玉蓉李细林刘将培黄建华林华纲

陈 欣,严玉蓉,李细林,刘将培,黄建华,林华纲

(1.广东新会美达锦纶股份有限公司,广东 江门 529100;2.华南理工大学材料科学与工程学院,广东 广州 510640;3.华南理工大学聚合物成型加工工程教育部重点实验室,广东 广州 510640 )

聚合物共混改性是制备改进高分子材料的常用方法,其最终性能的获得与共混体系中组分的相容性、分散均匀性密切相关。而最常用促进共混效果的方式是采用共混母粒法(主要针对不易共混或共混添加剂用量较少的情况)和预共混的方式[1-2]。母粒是一种添加剂浓缩物,其具体的生产方法为先将待加入树脂中的助剂或添加剂等加入特定的载体中制成粒料,然后将含有该添加剂的高浓度粒料加入树脂中或直接以此母粒进行成型加工[3]。这种方法可以明显的改善配料的劳动环境,节省贵重助剂的添加量,更重要的是有利于添加剂在基体树脂中均匀分散。预共混的方式主要是采用简单的初混合设备实现加工前添加剂与树脂的简单混合[4]。

本研究中所采用的添加剂为高分子类物质,利用它作为添加剂可省去无机、小分子、少量添加等条件下的母粒添加方式,但是采用常规的单螺杆设备也较难实现共混体系中添加组分的均匀混合。因此,本章主要对比研究母粒法和预共混法对共混纤维纺丝稳定性、成纤机械性能、微观结构以及后处理性能等的影响。

1 实验与测试

1.1 实验原料

尼龙6:新会美达锦纶股份有限公司,M22403 半消光切片。

改性添加剂NN-3系列(聚酯类)。

1.2 共混母粒的制备

采用双螺杆挤出机(螺杆直径25 mm)制备尼龙6与NN-3添加剂的母粒,经共混、造粒后切片采用105 ℃普通烘箱干燥,以除去其中的水分。母粒共混比例根据试验设定调节。

1.3 纤维纺丝成形

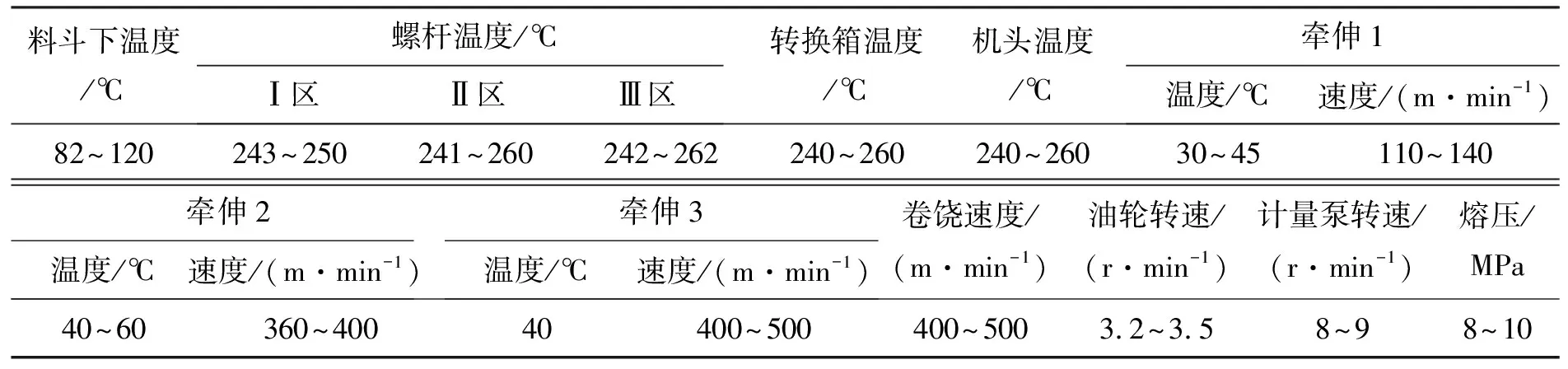

采用单螺杆纺丝机,螺杆直径25 mm,长/径比 30,螺杆转速为7~9 r/min,喷丝板为80孔,单孔直径0.25 mm,喷丝孔长/径比 2,丝条冷却采用24~26 ℃空调风冷却,两步热牵伸纺制尼龙6纤维及其共混纤维,卷绕速率为300-450 m/min,根据实际纺丝情况调节,具体纺丝工艺设定如表1所示。

表1 纺丝工艺参数设定

1.4 纤维机械性能测定

参照GB/T 14344 2008 化学纤维 长丝拉伸性能测试方法,采用YG062型化纤长丝电子强力仪,纤维夹持长度为 250 mm,下夹持器下降速率800 mm/min,每个纤维试样平行测定5次,结果取平均。测试环境温度22 ℃,湿度65%。

1.5 纤维后处理

将待处理的纤维样品置于配有电热恒温水浴锅的烧杯中,按照试验设定温度、后处理药剂浓度、处理时间,浴比为1 ∶50,对纤维进行处理。根据处理前后纤维质量求得减量率:

减量率(%)=(W1-W2)/W1

式中:W1—处理前纤维的重量(待测试样在进行后处理前需要采用100 ℃沸水煮30 min,然后干燥4 h称重,以除去纤维上油剂的影响);

W2—处理后纤维的重量。

1.6 共混纤维DSC分析

采用美国NETZSCH公司的DSC 240F1热分析仪测定共混纤维的热性能,每个测试样品5~15 mg,在氮气流气氛下(流速20 mL/min)循环升温测试,起始温度10 ℃,最高温度270 ℃,升温速度、降温速度均为20 ℃/min, 停留时间5 min。

1.7 共混纤维电镜分析

采用SEM(荷兰FEI公司环境扫描电镜QUANTA

-400)观测纤维截面结构。试样采用哈氏切片器制样,观测试样表面未经喷金处理。

2 结果与讨论

2.1 不同添加方式对共混纤维机械性能的影响

不同共混添加方式直接影响到共混纤维中微观结构的状态,这主要包括分散的均匀性以及由于两组份分相结构所导致的纤维内部孔洞结构的相对比例。对比研究直接添加高分子添加剂与先将高分子添加剂与基体树脂共混后再进行熔融纺丝工艺过程,所得纤维的机械性能如表2所示。

不同共混方式所得共混纤维的机械性能有一定的差异。从表2可知,相比较而言,直接共混高分子添加剂制备共混纤维的机械性能相对于先经过制备母粒再纺制共混纤维表现出相对较高的断裂强度。在制备共混母粒的过程中有氧、热以及高速剪切力的存在,虽有一定的抗氧剂保护,但是高分子本身不可避免的存在分子链断裂的可能。同时共混母粒的制备前需要对原料进行干燥,以除去切片中的水分,纺丝原料在共混过程中出现降解。多次的热历史也可能导致原料分子质量的降低[5]。但是有趣的是,表2中,经过造粒后空白纤维的断裂强度比直接纺丝成形的大(其纤度相差不大),因此,过多热历史对基体树脂分子质量的影响还有歧异。

表2 共混方式对共混纤维机械性能的影响

注:B 表示采用共混后再纺丝。

分析干燥前后尼龙以及共混料黏度的变化情况,如表3所示。

表3 干燥条件对树脂及共混料黏度的影响

由表3可见,干燥后切片的黏度并不是降低,反而有轻微的增加(如图1 所示)。而纺丝成形导致聚合物的分子质量降低较为明显,这可对比初生纤维和干燥后切片的黏度可以看出。但是,经过一次造粒后尼龙黏度的降低并未达到纺丝过程明显。这可从经过一次螺杆前后尼龙黏度数值的变化可以看出。

由此可见,干燥和共混对纤维机械性能的影响可以排除,导致直接纺丝与母粒纺丝共混纤维机械性能的差异主要由于添加剂存在状态的差异所产生。

一般,纤维的强度的提高可以通过改变纤维的拉伸比来调节。随纤维拉伸强度的提高,其断裂伸长降低。对于给定的纤维,在断裂强度和断裂伸长之间具有一定的关系[6]:

式中:T-纤维的强度;

E-纤维的断裂伸长;

K-常数,也称为拉伸系数,可以看作韧性的近似值。

不同共混纺丝制备纤维的K值如表2所示。可见,共混母粒纺丝成形所得的共混纤维相对于直接共混纺丝成形共混纤维而言,具有更高的K值,即纤维表现出更高的韧性。

图1 共混组成及干燥前后切片相对共混聚合物黏度变化

2.2 共混方式对共混纤维后处理效果的影响

2.2.1 对失重率的影响

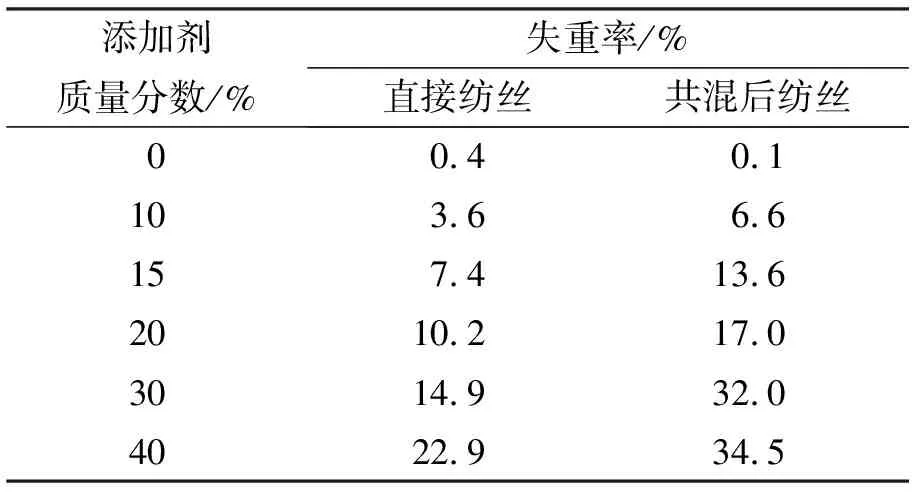

由前分析可知,共混纤维强度的差别主要因素是共混体系中添加剂的量及其存在的状态。而不同的共混状态对后处理的效果也存在一定的差异。不同共混条件对共混纤维后处理失重率的影响如表4所示。

表4 不同共混条件对共混纤维后处理失重率的影响

注:处理条件为浴比1 ∶30,NaOH:10%,沸煮。

由表4可见,采用共混母粒直接纺丝所得纤维的后处理效果比直接共混添加更为明显。这可与两个方面的因素有关:一是由于共混后尼龙基体的分子质量有所降低,导致纤维的结晶度有所降低,从而使后处理更容易进行;二是共混后添加剂与基体聚合物的分散更为均一。

2.2.2 对纤维微观结构的影响

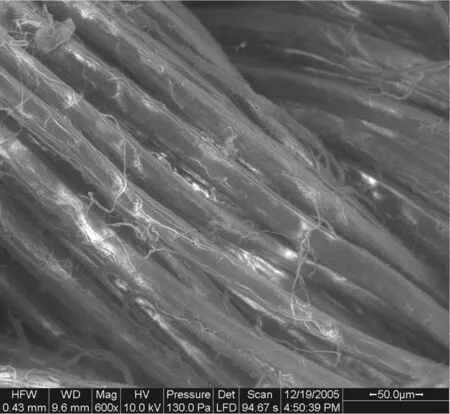

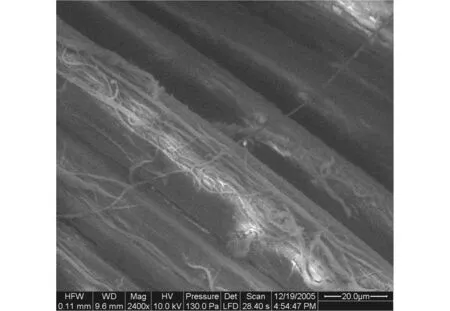

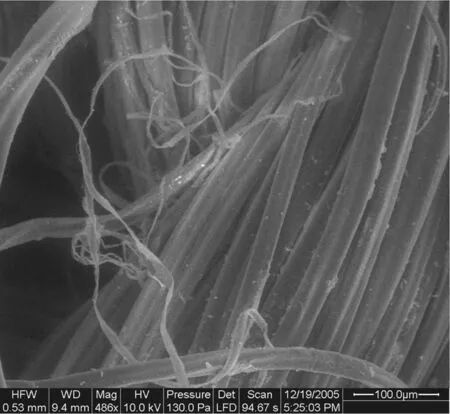

经过后处理纤维的微观结构照片如图2所示。

由图2可见,经过后处理,纤维的表面产生一定的蚀刻作用,其结果在纤维表面存在一定的丝状剥离结构,而这种结构的状态与不同的共混纺丝成形相关。采用共混母粒直接纺丝得到的剥离结构相对于直接共混纺丝而言,这种剥离的丝状结构更为细小。这部分丝状结构以及由这些丝状结构剥离所形成的纤维表面凹凸结构可构成纤维表面的毛细吸附水的重要结构元素,它可增加纤维比表面积,并导致纤维吸水、吸湿性能的改变。

(a) 共混造粒后纺丝(添加剂质量分数为40%)

(b) 直接共混纺丝(添加剂质量分数为30%)

2.2.3 对纤维热性能的影响

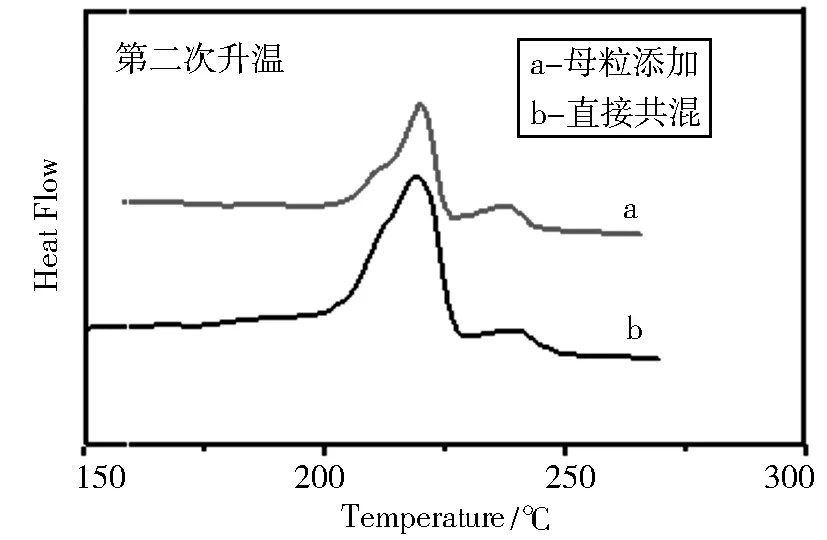

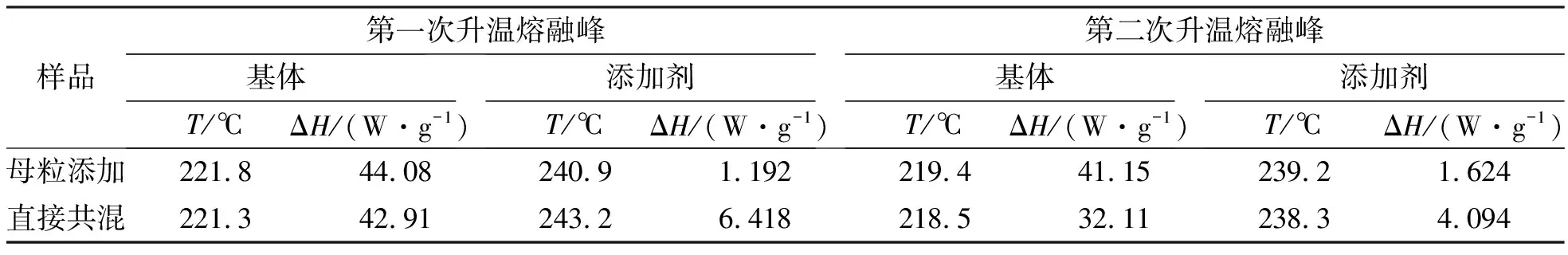

不同的共混纺丝将导致共混组成中分相结构的差异,这在前面机械性能和后处理中得到了体现。在熔融纺丝成形过程中,从聚合物熔体到初生纤维以及纤维形成、拉伸过程中,存在聚合物超分子结构,如结晶、取向等结构的变化。这些性质均体现在共混体系的热性能中。采用不同的共混方式纺制共混纤维的DSC测试中熔融峰谱图如图3所示。

图3 共混体系DSC图谱

相关各熔融峰的相关参数如表5所示。

表5 共混体系熔融峰分析(添加剂质量分数为30%)

由DSC分析可见,对比不同的共混纺丝成形过程,直接共混纺丝相对于共混母粒直接纺丝成形而言,其基体树脂熔融峰和添加组分熔融峰的峰顶值均有所降低,这也说明,共混造粒纺丝并没有导致共混后基体聚合物的降解。从其热焓的相对大小可见,采用共混母粒直接纺丝成形相对于直接共混纺丝成形基体聚合物具有相对较高的结晶度。这也是由于经过二次混合后,第二组分在基体聚合物中得到了更为均匀的分散的结果。相反,第二组分的结晶程度有所降低,这与其更进一步的均匀分散有关。

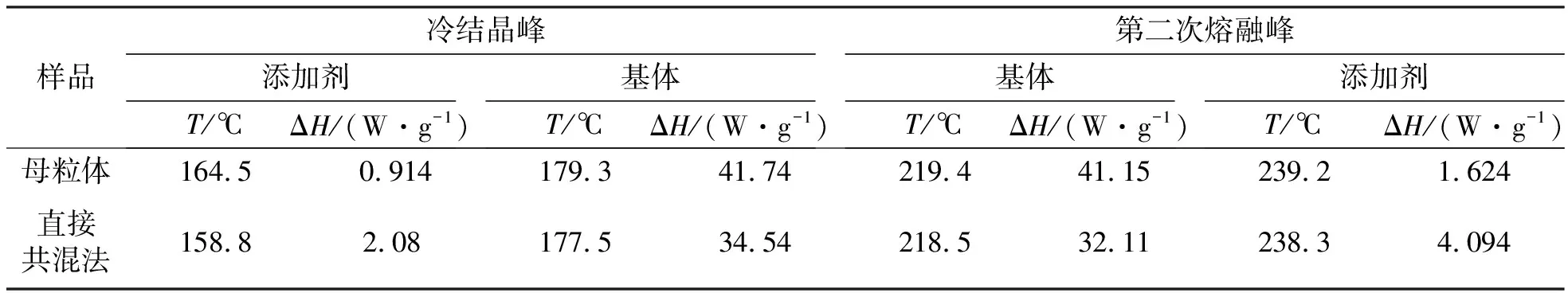

2.2.4 对纤维冷结晶性能的影响

不同共混纺丝方式对共混体系结晶性能的影响如表6所示。

表6 共混体系冷结晶峰分析

表5与表6具有相似的分析结果,即采用共混母粒直接纺丝成形,聚合物熔体在纺丝线上的结晶温度相对于直接共混纺丝略有提高,而所得纤维材料基体聚合物的结晶度有所提高;添加组分的结晶程度有所降低。这与不相容第二组分的均匀分散程度相关。

3 结论

(1) 直接共混和母粒添加共混两种纺丝均能实现共混纤维的稳定纺丝成形;

(2) 共混母粒纺丝成形所得共混纤维的机械性能优于直接共混纺丝成形共混纤维;

(3) 共混母粒纺丝成形所得共混纤维的后处理效果优于直接共混纺丝成形;

(4) 高添加量情况下,后处理共混纤维的表面存在一定微细纤维结构,且不同共混方式对微细纤维的结构有一定的影响,相比较而言,共混母粒纺丝成形所得共混纤维处理后纤维表面的微细纤维结构更为细小和均匀。

[1] J.Jancar.Mineral Fillers in Thermoplastics 1 Raw Materials and Processing[M].Germany: Springer-Verlag Berlin Heidelberg.1999: 109-154.

[2] F.Elham, B.Mohammad, K.M.Haghighat.Nanofibrils from Nylon 6/Polypropylene-g-maleic anhydride/Polypropylene Blended Filaments[J].Iranian Polymer Journal, 2011, 20(5): 433-443.

[3] D.R.保罗, C.B.巴克纳尔.聚合物共混物: 组成与性能[M].北京: 科学出版社, 2004.

[4] 李光.高分子材料加工工艺学[M].北京:中国纺织出版社, 2010.

[5] J.Abhijit, A.K.Bhowmick.Thermal degradation and ageing behaviour of novel thermoplastic elastomeric nylon-6/acrylate rubber reactive blend[J].Polymer Degradation and Stability, 1998, 62(3): 575-586.

[6] 严玉蓉.聚丙烯/超细分析多功能共混纤维的研究[D].博士学位论文.2002:110-111.