铝-硅合金摩擦磨损性能研究现状

2012-10-27刘家帅黄照超曹丽杰

刘家帅 黄照超 李 阳 曹丽杰

上海工程技术大学 201600

铝-硅合金摩擦磨损性能研究现状

刘家帅 黄照超 李 阳 曹丽杰

上海工程技术大学 201600

主要分析了铝-硅合金在干摩擦和润滑状态下的摩擦磨损机理,综述了Al-Si合金摩擦磨损的研究状况,总结了合金元素,半固态搅拌铸造、表面熔化处理、形成Al基复合材料等对摩擦磨损的影响。

摩擦磨损;铝-硅合金;磨损机理;合金元素

引言

铝硅合金由于具有高的比强度、良好的机械性能,特别是磨损性能,低的热扩散系数、高的热导率以及高的耐腐蚀性,在汽车工业得到广泛关注。铝硅合金主要用于汽车的零部件,如活塞、阀门、缸套等。铸造铝硅合金在交通运输领域的使用比例从1950年的6%到2000年的23%。铸造铝硅合金的使用量也从1995年的8.5万吨到2000年的14.5万吨。铝硅合金根据硅的含量的不同分为亚共晶(Si小于11%)、共晶(Si等于11~13%)、过共晶(Si大于13%)合金。在液态金属凝固过程中,α-Al首先从亚共晶合金中析出,初晶硅从过共晶合金中析出,Si的含量决定着初生相。

由于硅的含量、晶粒分布、晶粒大小以及加入其它如Fe、Ni、Mn、Cu、Cr、V等过渡族金属元素的影响与作用,Al-Si合金的摩擦磨损学行为有较大不同。国内外专家进行了大量的试验研究,本文对研究结果进行了详总结,为新型Al-Si合金的开发及应用奠定基础。

1 Al-Si合金摩擦磨损机理

1.1 干摩擦磨损

磨损是固体表面和其它表面做相对运动时固体表面的物质不断损失,产生残余变形或其它损伤。磨损形式分为粘着磨损、磨料磨损、表面疲劳磨损、腐蚀磨损。

图1

粘着磨损是两摩擦物体在法向力和切向力的联合作用下,产生的金属和金属的直接接触和塑性变形图1a;磨料磨损是硬表面在软材料上摩擦时切割作用引起的图1b;腐蚀磨损是指摩擦时材料与周围介质发生化学或者电化学相互作用的磨损图1c;疲劳磨损是两接触表面在交变接触应力作用下,材料出现疲劳产生物质的磨损现象。

铝硅合金的磨损本质在于当赫兹应力及其在亚表面引起的最大切应力,超过α-A1基体的屈服强度或硅颗粒与基体的结合强度时,在合金的表面和亚表面通过α-A1基体的开裂、硅颗粒与基体的分离、硅颗粒的碎化等机制而出现裂纹的萌生、扩展、断裂,从而造成材料的磨损。

1.2 润滑摩擦磨损

用润滑剂减少两承载表面之间摩擦磨损或其他形式的表面破坏的技术称为润滑技术。润滑剂作用是将摩擦减小到最小,防止磨损。润滑一般可以分为:流体动力润滑、混合润滑、边界润滑。

德国学者斯特里贝克(Stribeck)研究了运动速度、法向载荷和润滑剂黏度等参数与摩擦系数间的关系,绘制成以下曲线,如图2。

图2 斯特贝克曲线与润滑类型

图中h为油膜厚度,为摩擦副表面的复合粗糙度。由曲线可知,润滑类型随着转速、载荷和润滑剂黏度的变化而变化,润滑状态可以从一种润滑状态转变到另一种状态,同时,表面粗糙度对润滑状态也有一定的影响。

流体动力润滑的运动阻力主要来自流体的内摩擦,两个滑动表面的几何形状在相对运动时产生收敛性油楔,形成足够的承载压力,将两表面隔开,降低摩擦磨损;边界润滑表面存在一层很薄的吸附膜。

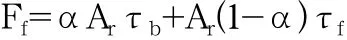

边界润滑摩擦力可表示为:

式中:Ar是承载载荷的全部面积,τb是粘着点部分金属的剪切强度,τf是边界膜的剪切强度,α是承载面积内发生经书直接接触部分的百分数。

2 Al-Si合金磨损行为

2.1 Cu对Al-Si合金磨损行为的影响

Sharma[1]等人研究了Cu对过共晶Al-18%-0.5Mg干摩擦磨损行为的影响,结果表明,磨损率受到接触载荷、滑动速度、组成以及热软化特性的影响,过共晶Al-Si合金的磨损率没有受到Cu的含量的影响。同时,Al-Si的增大,可以增大2m/s时的过渡载荷,当Al-Si超过2%,并没有则对过渡载荷没有影响。Cu对磨损失重的影响见图3。S.A.Kor[2]则在300度的高温下进行销盘摩擦磨损试验,磨损率却随着接触压力、滑动速度、滑动距离的增加而增加,当加入0.5%Cu时,高温磨损率有所降低。

2.2 Si的含量和形态的影响

许多研究者认为,在Al-Si合金中,当Si含量达到共晶点12%时,可以增大磨损抗力,在其它参数不变的条件下,含硅量增大到20%,可增加过渡载荷。Sarkar[3]通过实验认为,在接触载荷较小时,过共晶合金和共晶合金的磨损率相同。但也有研究者认为,金属的磨损行为取决于Si颗粒的大小、形状、分布,而不是Si的含量。共晶或初晶Si以微小圆球颗粒分布,多面体、针状的Si,在基体变形过程中,Si易发生断裂。

热处理可以使Si的形态从板条状向球形转化,也可以使其弥散、细化分布。球化的Si晶体沿着晶界分布,在Si与Al基体界面裂纹形核或者Si的断裂几率大大减小,进而对磨损行为产生影响。硅含量对磨损行为的影响如图3。

图3

图4

2.3 其它合金元素的影响

A.K.Prasada Pao[4]向Al-7Si合金中加入晶粒细化剂(变质处理)Al-1Ti-3B,Al-3B,Al-3Ti。磨损试验结果是,磨损率随着晶粒尺寸和枝晶臂间距的减小而降低,磨损率不受晶粒细化剂的影响,而只取决于晶粒大小、枝晶臂间距和第二相(Al-7Si中的共晶Si)。

文献[5]在ZL101合金中添加2%Cu,0.2%,0.1%V,0.2%Mn,RE0.8%。进行了干滑动摩擦磨损试验,由于合金元素在形成过程中起到了细化晶粒、去氢、除氧等净化金属的作用,组织中出现了Al2Cu、Al7(FeMnSi)3、Al6Cu3Ni等新相,这些新相起到了固溶强化和弥散强化的作用,添加合金后,合金硬度和高温抗软化能力增强,耐磨性好。Dheerendra Kumar Dwivedi[6]认为合金中添加合金元素不仅能降低轻微氧化磨损的磨损率,而且增大过渡载荷。

鲁鑫 分析了Bi对A390硅铝合金摩擦磨损性能的影响,表明,Bi的熔点为270℃,在摩擦过程中容易熔化渗出,并在磨损表面形成Bi润滑膜而起到自润滑作用,从而降低合金的摩擦系数,改善其摩擦性能的稳定性。

V.Abouei[8],在LM 28合金中加入1.2wt.%Fe,在合金中形成针状的β-Al5FeSi中间相,增大磨损率。在此基础上,再加入0.6 w t% Mn,则使得针状的β中间相转变为多边形的-Al15(Fe,M n )3Si2相,从而减少了Fe对磨损抗力 的不利影响。

2.4 半固态搅拌铸造的影响

T.V.S.Redd[9]分析对比了传统的铸造方法和搅拌铸造获得的Al-17%Si-0.3%Mg合金的摩擦磨损性能,搅拌铸造细化了初晶硅,使其均匀分布,同时改变了共晶硅的形态。在相同的参数下,搅拌铸造合金的磨损率低于传统铸造方法。

2.5 表面熔化处理的影响

V.Abouei采用TIG熔焊方法对添加1.2 wt.%Fe的LM 28合金进行表面处理,表面溶化后,初晶硅和富Fe相得到细化,相在快速冷却速度下,降低了形成温度,缩短了形成时间。大的冷却速度还可以二次枝晶臂间距,晶粒大小和体积分数降低了40%和69%。此外表面熔化处理增大表面硬度。所以,表面处理后,摩擦抗力得到增强。

2.6 添加陶瓷颗粒,形成 Al基复合材料

在Al-Si合金中添加Al2O3、SiC、TiC、SiO2,形成A基复合材料。Uyyuru[10]在干摩擦条件下,研究了Al-Si/SiC复合材料的磨损行为,在磨痕表面形成了摩擦层。S.C.Tjong[11]等人向Al-12%Si合金中添加SiCp增强相,形成金属基复合材料(MMC),磨损率随着SiCp含量的增加而减小。SEM观察磨损表面包括硬化层和变形层,由于SiCp颗粒的加入,MMC的硬化层明显小于Al-12%Si合金。

3 结语

随着汽车发动机性能指标的不断提高,对发动机活塞材料提出了新的更高的要求。为提Al-Si合金的摩擦磨损性,从合金化、成形方式、复合增强、表面改性等方面研究仍然是提高Al-Si合金耐磨性的主要任务。

[1] Sharma Ashok. PhD thesis, Univ. of RajasthanJ, aipu r, India; 1991. p. 20 45.

[2] S.A. Kori. et.al. Wear 271 (2011) 680 688.

[3] Sarkar AD, Clarck J. Wear 1982;75(1):71 85.

[4] A.K. Prasada Rao, et. al. Wear 257 (2004) 148 153.

[5]陆进琼,苏广才,李宇.金属铸锻焊技术,2010,10.

[6] Dheerendra Kumar Dwivedi. Materials and Design 27 (2006) 610 6.

[7]鲁鑫,曾一文欧阳志英,魏 霓,毛协民. 摩擦学学报, Vol 27,No 3,2007.

[8] V. Aboueei, t.al. MATE RI ALS C HARACTERIZAIT ON 61 ( 2010) 1089 96.

[9]T.V.S. Reddy, D.K. Dwivedi. Wear 266 (200 9) 15.

[10] KamalpreKet aur et.al. Tribol Lett (2011) 44:41 58.

[11] S. C. Tjong, et.al.CompositeSsc ience and Technology57(1997) 1551-8.

10.3969/j.issn.1001-8972.2012.21.042