三面受火小偏压SRC柱耐火极限试验

2012-10-26毛小勇李丽丽高伟华徐悦军

毛小勇,李丽丽,高伟华,徐悦军

(苏州科技学院 江苏省结构工程重点实验室,江苏 苏州 215011)

由于具有承载力高、刚度大、抗震性能好等优点,近年来型钢混凝土(SRC)柱在多、高层建筑中的运用日益广泛.作为支撑结构的“骨架”,其耐火能力是设计中必须考虑的一个问题.研究表明,由于钢材高温性能劣化及混凝土的爆裂等因素,导致型钢混凝土柱的耐火性能比预期的要差[1],因此有必要对型钢混凝土柱的耐火性能进行深入研究.

对四面受火SRC柱,国内外学者已进行了一些试验研究、理论分析和设计方法研究.主要成果包括:四面受火型钢混凝土柱的耐火性能试验结果为业内提供了重要的实验数据[2-4];计算型钢混凝土柱火灾下极限承载力的简化计算公式[5];计算型钢混凝土截面温度分布的剩余面积法[6];型钢混凝土柱耐火极限设计曲线或表格[8].这些均为型钢混凝土柱的抗火设计提供了参考.

相对而言,对非四面受火的情况(1、2、3面受火),国内外还鲜有报道.实际上当火灾发生时,结构中的柱可能处于1、2、3、4面各种不同的受火情况[9].受火边界不同将导致柱的耐火性能存在差异.因此,有必要对非四面均匀受火情况下SRC柱的耐火性能和设计方法进行深入研究.

为解决上述实际问题,本文进行了2根小偏心荷载作用下三面受火(受拉侧不受火)SRC柱耐火极限试验,观察了试件破坏过程,获得了截面温度场分布、变形-时间关系曲线、耐火极限等数据,并探讨了有关规律和发生机理.

1 试件设计与制作

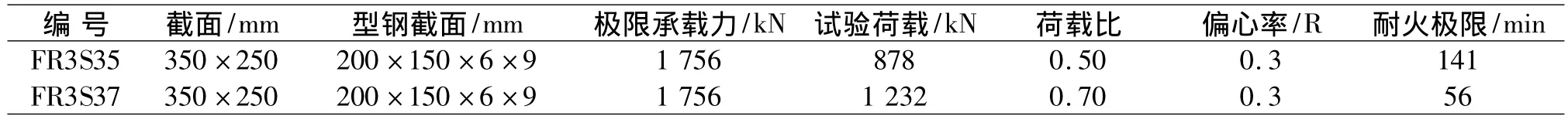

2根试件的编号分别为FR3S35和FR3S37,编号中:“FR”代表耐火极限,“3S”代表三面受火,最后两位树字分别代表偏心率和荷载比.试件截面、荷载比、偏心率等信息详见表1.试件长3 810 mm,长细比为30(按照 2L/B 计算[4-5],L为柱有效长度,B为截面高度),截面含钢率4.33%.

表1 截面参数及耐火极限Table 1 Summary of test parameters and fire resistance results on SRC columns

型钢采用Q345钢材,通过标准材料拉伸试验[10]获得的材料物理参数见表2.

表2 型钢力学性能参数Table 2 Mechanical properties of profile steel

柱四角配有4根直径16 mm的纵筋,柱截面配筋率1.16%.箍筋直径8 mm,间距120 mm,在柱端600 mm范围内加密为间距60 mm,纵筋和箍筋均采用HRB335钢筋.

采用C30商品混凝土,每立方米混凝土用料为:水泥400 kg,水168 kg,砂567 kg,石1 261 kg,外加剂4 kg.混凝土28 d和120 d实测强度分别为40、42 MPa.试验时混凝土实测含水量为5.79%.

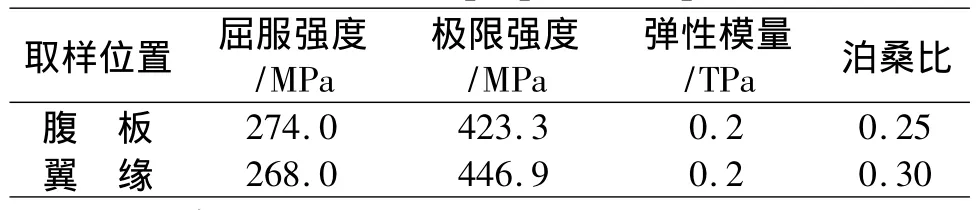

图1 试件立面及加工详图Fig.1 Elevation and details of SRC columns

试件立面及详图见图1,试件制作过程如下:

将型钢按所需下料长度切割,进行端部打磨;焊接柱一侧的端板;绑轧钢筋网架,纵筋通过端板上预留的4个孔穿过端板,就位固定后与端板焊接;支模板并浇筑混凝土,在未焊接端板的柱端预留200 mm空隙以便焊接另一侧端板;在室温下养护2周,焊接另一侧端板;采用高标号混凝土浇注预留区域.

为模拟三面受火的边界条件,采用耐火泥在试件受拉侧粘贴100 mm厚耐火陶瓷纤维,并用间距100 mm的钼丝绑轧固定.

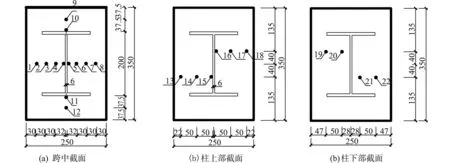

为测定柱截面的温度分布,在柱中截面和距离柱端1 000 mm截面布置K型(镍铬-镍硅)热电偶,热电偶直径3 mm.为保证热电偶位置的精确度,热电偶采用后钻孔埋入法,然后用灌浆料浇注孔洞.热电偶布置见图2.

图2 试件截面热电偶布置Fig.2 Location and numbering of thermal-couples in SRC columns

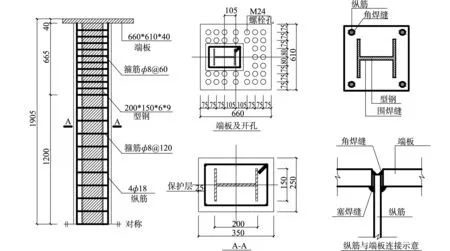

3 试验装置

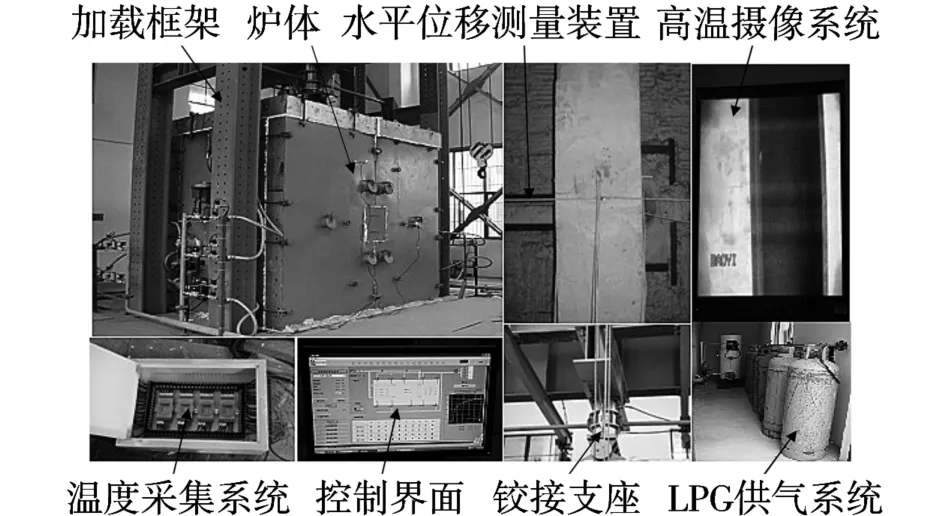

试验在江苏省结构工程重点实验室(JKLSE)进行.实验室配备一套多功能火灾试验炉,可以进行梁、板、柱、节点的试验.火灾试验炉由箱体、控制系统、加载系统、数据采集系统、燃料供应系统和高温摄像系统组成.试验炉可容纳的最大竖向构件尺寸(受火区域)为500 mm×600 mm×3 300 mm,最大水平构件平面尺寸为4 000mm×3 000 mm,炉体设计升温能力1 200℃,最大加载能力5 000 kN.炉体构成见图3.

控制系统预设了ISO-834[11],ASTM E和 BS-476[13]升温曲线,其他升温曲线(包括升、降温全过程曲线)可以根据需要从EXCEL窗口输入.试验时,炉内的温度可采用自动控制或者手动控制.

图3 江苏省结构工程重点实验室火灾试验炉Fig.3 Details of the fire test furnace at JKLSE

4 边界条件和试验过程

柱两端为理想铰接(见图3铰接支座),柱受火长度为3 000mm.耐火极限测试过程如下[13-14]:

1)安装试件,并封闭炉门及顶盖;

2)试点火并检查各系统工作是否正常;

3)进行预加载(采用20%极限荷载);

4)根据荷载比施加所需荷载,维持荷载至构件竖向变形稳定为止;

5)正式点火,以炉温50℃的状态作为耐火试验的起点;

6)由控制系统自动进行升温,采集系统分别采集温度和变形数据,随时观察有关试验现象;

7)当构件不能继续承载,或者轴向变形率达到9 mm/min,或者总的轴向变形达到30mm时,试验停止[14].

5 试验结果与分析

5.1 试验现象

试件FR3S35在升温至5 min时,通过高温摄像头可见柱体颜色变深;至8 min时,箱体上方开始出现水蒸气;至 37 min,柱体颜色又逐渐变浅;至55 min,柱出现微微弯曲;至94 min,加载系统开始补压;至109 min,柱出现明显弯曲;至109 min,加载系统开始频繁补压;至141 min时,荷载不能维持稳定,试件达到耐火极限.

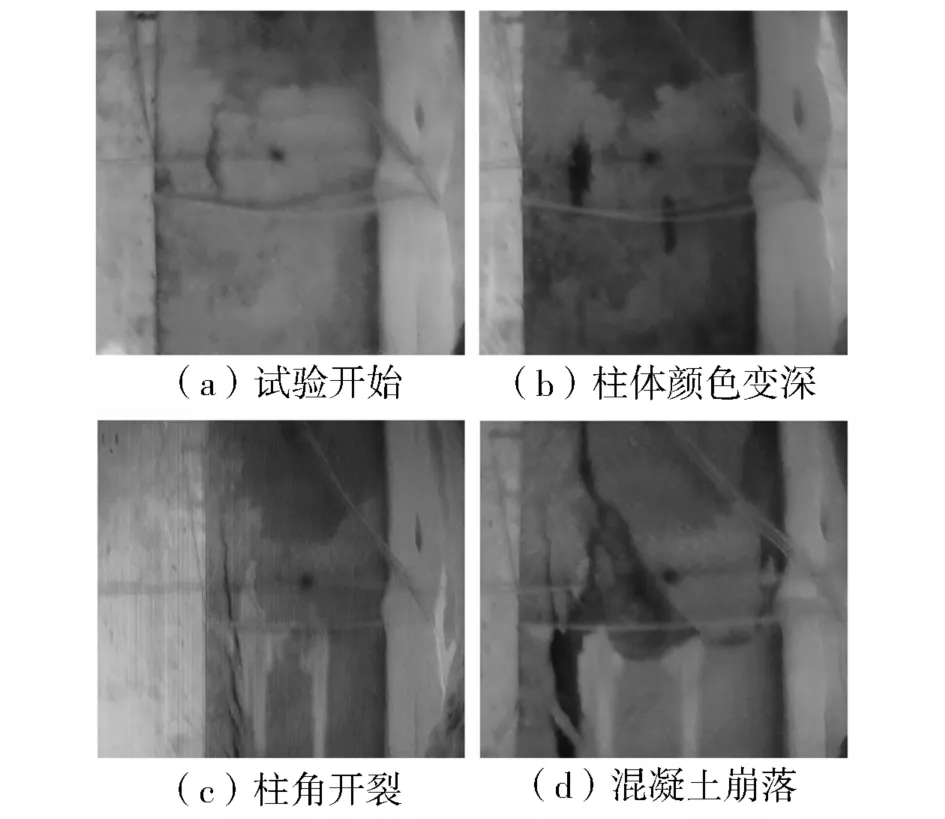

试件FR3S37在升温至7 min时,通过高温摄像头可见柱角部颜色变深,有水分渗出的迹象;至11 min时,柱表面大部分颜色开始变深;至13 min,有大量水汽从箱体冒出,柱体颜色开始变浅;至40 min,柱中部受压侧柱角部混凝土崩落,加载系统开始补压.至43 min,柱角裂缝开始沿纵向延伸,加载系统开始频繁补压;至56min,柱中部受压侧混凝土出现非常明显的沿纵向的裂缝,而后混凝土突然崩落,柱变形显著增加,试件达到耐火极限.试件FR3S37破坏过程见图4.

图4 试件FR3S37破坏过程Fig.4 Damage procedure of column FR3S37

5.2 温度场分布

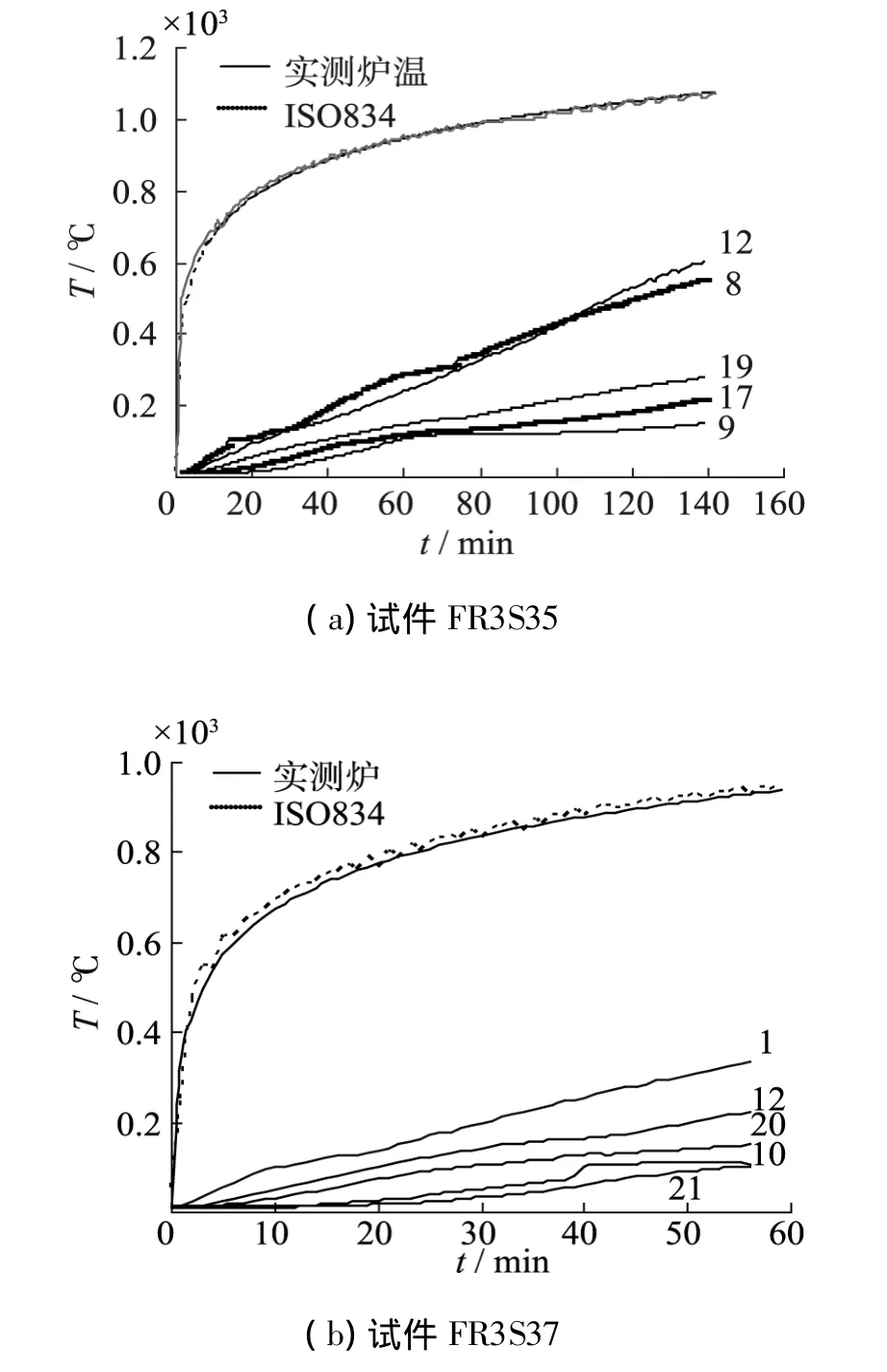

试件FR3S35和FR3S37截面测点温度-时间曲线分别见图5.

图5 试件截面各测点温度-时间曲线Fig.5 Measured temperatures as a function of time at various points in SRC columns

由图可见,炉内实测温度(为6个不同位置控温热电偶的平均值)与ISO834标准升温曲线符合良好.总体上看,炉内温度在起始阶段升温速度略微滞后于标准升温曲线,但5 min之后,两者基本一致.在高温段,炉内温度围绕标准升温曲线存在一定的波动,主要是此时炉温对燃烧器的开、关动作更加敏感.

温度升高至100℃时,试件升温出现明显的“平台效应”,升温速度略微减缓,这是由于混凝土中的水分蒸发吸热所致.同时,由于混凝土的蓄热作用及其相对较小的导热系数,随测点深度的增加,其温度显著降低.

试件FR3S35受拉侧(测点9,非受火侧)的最高温度在140 min时仅有150℃左右,可见采用耐火纤维覆盖的方式基本起到了模拟非受火边界的作用.

达到耐火极限时,试件FR3S37受压翼缘附近温度仅有250℃,在此温度下,钢材的材性基本不会发生显著变化,构件的破坏主要是压区混凝土爆裂(剥落)导致截面急剧减小,并且随着混凝土的的高温损伤,其承受的荷载部分被转移到内部型钢所致.由此可见,混凝土的爆裂剥落对构件的耐火性能非常不利.试件FR3S35受压侧翼缘附近的温度达600℃左右,远高于试件FR3S37,说明荷载比对SRC柱的破坏模式有显著影响.

试件FR3S35和FR3S37轴向变形-时间曲线、跨中侧向变形-时间曲线见图6.

图6 试件变形-时间曲线Fig.6 Deformation as a function of time for SRC columns

5.3 试件变形-时间关系曲线

由图6(a)可见,在受火起始阶段,试件FR3S35产生了明显的轴向膨胀变形,而试件FR3S37基本上没有产生轴向膨胀变形.在高温作用下,偏压构件的变形主要由温度造成的膨胀变形、高温材料劣化造成的压缩变形、荷载二阶效应产生的附加变形、高温徐变引起的变形组成.因此,构件的轴向变形与荷载比及偏心率之间均存在一定的关系,在偏心率一定的前提下,荷载比越大,截面的压应力越大,伴随着高温导致的材料劣化,造成的压缩变形就会越大,发生轴向膨胀变形的可能性越小.同时也说明荷载比对构件高温下变形存在显著影响.

由图6可见,构件的轴向变形与侧向变形趋势基本一致,均存在一个由缓变快的现象,在接近耐火极限时,变形发生急剧的增加.一方面是高温时的徐变效应,另一方面可能是由于混凝土的剥落导致的截面减小产生的p-δ效应所致.

比较可见,试件FR3S37的轴向变形及跨中侧向变形均比FR3S35发展更加迅速,在接近破坏时尤其明显.由此可见荷载比是影响构件变形特征的一个重要因素.

5.4 试件耐火极限

试件FR3S35和FR3S37的耐火极限分别为141 min和56 min.除了荷载比外,两者的截面几何参数、荷载偏心率等均相同,但耐火极限却存在很大的差别,可见荷载比是影响三面受火SRC柱耐火极限的一个重要因素.这是由于火灾发生时构件承受的外部荷载基本不变,火灾荷载比越大,意味着构件能够承担火灾效应的储备越小,则能够抵抗火灾作用的时间就越短.同时,火灾作用下构件截面受高温作用发生损伤,在截面和偏心率相同的前提下,更大的荷载在变形后的构件中会产生更大的二阶效应,这对构件耐火能力也是极其不利的.

作者曾进行过2个相同截面参数,偏心率为0.6,荷载比分别为0.5和0.7三面受火 SRC柱的耐火极限试验,测得的耐火极限分别为89 min和25 min,均小于本文荷载比0.3所对应的情况.由此说明荷载比对三面受火型钢混凝土柱的耐火极限存在显著影响.

目前,只有 ASTM E119-88[15]中给出了三面受火型钢混凝土柱的耐火极限估算方法,但该方法将混凝土当作型钢的保护层考虑,且未考虑荷载存在对构件耐火极限的影响.显然,按此方法计算得到的耐火极限偏于不安全.因此,有必要对三面受火SRC柱的耐火性能进行更加深入的研究.

6 结论

通过2个ISO834标准火灾作用下小偏心受压三面受火型钢混凝土柱耐火极限试验和分析分析,得到如下结论:

1)混凝土爆裂(剥落)对截面温度场及构件耐火极限均有影响;

2)荷载比和偏心率是影响高温下偏压构件的变形特征及耐火极限的重要因素;

3)本文的试验数据可供三面受火SRC柱耐火设计参考;

4)其他类型非四面受火边界条件下的SRC柱耐火性能及设计方法也有待进一步研究.

[1]YU JT,LU Z D,XIE Q.Nonlinear analysis of SRC columns subjected to fire[J].Fire Safety Journal,2007,42(1):1-10.

[2]HASS R.Practical rules for the design of reinforced concrete and composite columns submitted to fire[R].Braunschweig:Institute für Baustoffe,Massivbau und Brandschutz der Technischen University,1986.

[3]HUANG Z F,TAN K H,PHNG G H.Axial restraint effects on the fire resistance of composite columns encasing I-section steel[J].Journal of Constructional Steel Research,2007,63(4):437-447.

[4]宋天诣,韩林海,经建生.型钢混凝土柱耐火性能的实验研究[C]//第四届全国钢结构防火及防腐技术研讨会暨第二届全国钢结构抗火学术交流会,上海,2007:158-172.

[5]韩林海,郑永乾.SRC和RC柱的耐火性能及抗火设计方法[C]//第三届全国钢结构防火及防腐技术研讨会暨第一届全国结构抗火学术交流会,福州,中国,2005:21-56.

[6]WANG Z H,TAN K H.Residual area method for heat transfer anasfer analysis of concrete-encased I-sections in fire[J].Engineering Structures,2006,28(30):411-422.

[7]European Committee for Standardization.Eurocode 4,EN 1994-1-2,design of composite steel and concrete structure spart1-2[S].Brussels:CEN,2005.

[8]ECCS-Technical Committee 3.Fire safety of steel structures,calculation of the fire resistance of centrally loaded composite steel-concrete columns exposed to the standard fire[S].Brussels:European Convention for Constructional Steelwork,1988.

[9]TAN K H,YAO Y.Fire resistance of reinforce concrete columns subjected to 1-,2-,3-Face Heating[J].Journal of Structural Engineering,2004:1820-1828.

[10]国家质量技术监督局.GB/T 2975-1998,钢及钢产品力学性能试验取样位置及试样制备[S].北京:中国计划出版社,1982.

[11]International Standard Organization.ISO 834-1-1999,Fireresistance tests-Elements of building construction-Part1:General requirements[S].Switzerland:ISO,1999.

[12]ASTM E119-88.Standard methods of fire test on building construction and materials[S].Philadelphia,1990.

[13]BS 476-20:1987.Fire tests on building materials and structures.Method for determination of the fire resistance of elements of construction(general principles)[S].Landon:British Standard,1987.

[14]GB/T 9978-2008.建筑构件耐火试验方法[S].北京:中国计划出版社,2008.

[15]ASCE/SEI/SFPE 29-05.Standard calculation methods for structural fire protection[S].Reston:Published by American Society of Civil Engineers.2006.