海水环境交变压力下环氧涂料失效行为研究

2012-10-26方志刚黄一

方志刚,黄一

(1.92537部队 海军装备研究院,北京 100161;2.大连理工大学 船舶学院,辽宁 大连 116024)

潜艇等水下作业的设备会随着下潜深度的变化经历压力交变的工作环境,交变压力会影响水下作业设备表面防腐蚀涂层的保护效果,因而模拟海水交变压力环境研究防腐蚀涂层在交变压力作用下防护性能的变化规律具有科学意义[1-7].

本研究采用液压高压釜模拟深海环境,采用测定吸水率、附着力、热性能、微观形貌等技术方法分别对环氧防锈漆在交变压力条件下的失效行为进行了研究.

1 实验方法

1.1 涂层制备

附着力测试试片为50 mm×25 mm×2 mm的Q235低碳钢,试片涂覆涂料前用水磨砂纸打磨至400#,经丙酮除油,乙醇除水后放入干燥箱中待用.涂料为环氧防锈涂料,2种涂料均由A、B两种组份按一定比例混合均匀熟化后,采用浸渍挂涂方法将涂料涂覆在试片上,分别在室温干燥15 h后,在60℃干燥箱中固化24 h,涂层厚度为320±20μm;吸水率测试的样品为涂层自由膜;测试面积为23 cm2.

1.2 实验环境及实验装置

腐蚀介质为3.5%NaCl水溶液,实验温度为室温.利用自行设计的实验装置模拟深海环境中海水压力变化,示意图如图1所示.

压力变化条件为常压3.5MPa或常压6.3MPa压力交变,24 h为一个循环周期,其中前12 h为常压,后 12 h 为高压(3.5 MPa或6.3MPa),共进行10个循环.

每一个循环过程中先在常压下浸泡12 h,然后采用液体增压泵将测试溶液加压至所需静水压力,并保持12 h,为一次循环.然后泄压至常压,继续浸泡12 h,然后加压至所需静水压力,并保持12 h,为下一个循环.

图1 深海环境模拟测试装置示意Fig.1 Deep sea environmental simulation test devices

1.3 吸水率测试

为了研究交变压力对涂层吸水性能的影响,在交变压力条件下对涂层进行浸泡实验,浸泡实验开始前及每次循环结束后,取出涂层自由膜,利用电子天平称重,并记录实验数据,根据式(1)计算吸水率.采用5个试样进行平行实验,以确保实验数据的准确性.

式中:W0、Wt分别表示涂层自由膜原重与浸泡t h后的重量.

1.4 附着力测试

使用Posi Test附着力检测仪测定不同循环周期下试片上涂层的附着力.为了提高数据的可靠性,对3个平行试样进行测试,结果取平均值.

1.5 热分析

利用差示扫描量热法[8](DSC)来测定浸泡前后有机涂层的玻璃化转变温度(Tg)的变化.DSC分析采用TAQ200差示扫描量热仪,氮气气氛,升温速率:20℃/min,测试温度范围:50~280℃.

利用热重分析法[9-10](TG)来研究浸泡前后有机涂层的质量变化规律及其变化速率.TG分析采用TAQ50热重分析仪,氮气气氛,升温速率:20℃/min,测试温度范围:25~800℃.

2 结果与讨论

2.1 交变压力对涂层吸水率的影响

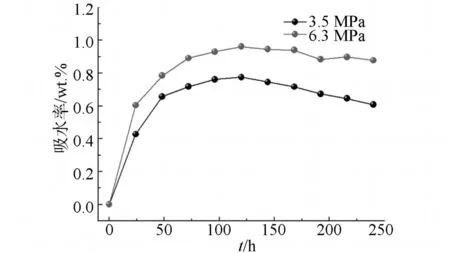

图2给出了环氧防锈漆涂层在常压 3.5、6.3 MPa交变压力条件下吸水率与浸泡时间关系曲线.两种交变压力条件下,在整个浸泡周期内(240 h),涂层的吸水率变化特征都可分为2个阶段.在第1阶段,涂层在2种交变压力条件下吸水率变化规律相似,浸泡初期吸水率急剧增大,此后随着浸泡时间延长,吸水率增加速率逐渐降低,120 h时涂层吸水率都达到最大值,分别为 0.775、0.961 w.t%在第2阶段,环氧防锈漆涂层吸水率变化规律为吸水率随着浸泡时间延长而逐渐降低,而后者的吸水率几乎维持在某一个水平值.这可能是因为环氧防锈漆涂层在浸泡后期发生了有机物的分解,而涂层的吸水量在此阶段已趋向于动态平衡,结果表现为吸水率随浸泡时间延长而逐渐降低.而在两种交变压力条件下,吸水率的降低程度明显不同,较高压力循环条件下吸水率降低程度较小.尽管涂层在浸泡后期都发生了有机物的分解,但在更高压力条件下水等腐蚀性介质更容易渗入到涂层内部有关,使得涂层吸水量增加程度加大,2种因素综合的结果是吸水率在常压6.3MPa压力循环条件下降低程度较小.

图2 2种交变压力条件下涂层吸水率变化规律比较Fig.2 Comparison of water uptake rates under two kinds of alternating stress

通过2种交变压力条件下涂层吸水率变化的比较结果可以看出,浸泡时间相同时,涂层在常压6.3 MPa交变压力条件下的吸水率明显高于常压3.5 MPa交变压力条件下的结果,且随着浸泡时间延长这种差别越来越明显,主要是因为水在更高压力条件下更容易进入到涂层内部.

2.2 交变压力对涂层附着力的影响

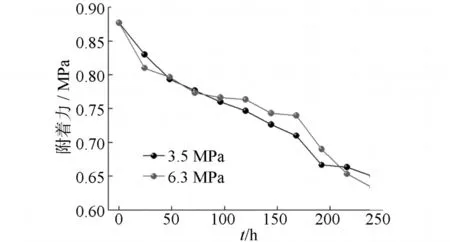

图3为常压3.5、6.3 MPa两种交变压力条件下涂层附着力测试结果.2种交变压力条件下,涂层附着力都随浸泡时间延长而逐渐降低.从2种压力条件下涂层附着力变化规律比较结果可以看出,2条曲线区别较小,相比较而言,在前168 h浸泡时间内,常压6.3 MPa交变压力条件下涂层附着力减小的程度较小,但168 h后,涂层附着力降低程度显著增大,经过10个压力循环后,涂层附着力降低了约0.24 MPa,略高于常压3.5 MPa交变压力条件下涂层附着力的降低结果(约0.22 MPa).上述结果表明,交变压力条件下,涂层与金属基体间的附着力随着浸泡时间延长而逐渐降低,但压力增大时附着力变化并不明显.

图3 两种交变压力条件下涂层附着力变化规律比较Fig.3 Comparison of adhesive force under two kinds of alternating stress

2.3 交变压力试验后的涂层形貌照片

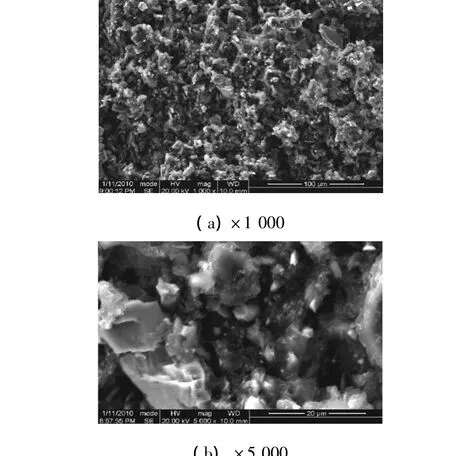

常压3.5MPa交变压力、常压6.3MPa交变压力下浸泡试验后的涂层界面形貌照片见图4~6.

图4 未浸泡涂层界面照片Fig.4 Micrograph of un-immersed coating

从界面照片可以看出在2种交变压力经过240 h实验后涂层略有溶胀,但并不很明显.同时两种交变压力实验后涂层的溶胀相差并不多,这可能与浸泡试验时间较短有关.

图6 常压6.3 MPa浸泡10个循环后涂层界面照片Fig.6 Micrograph of coating after immersing in seawater for 10 cycles with constant pressure 6.3MPa

2.4 交变压力对涂层热性能的影响

图7(a)为环氧防锈涂层浸泡前以及在2种交变压力下浸泡240 h后的DSC测试结果.可以看出,在50~75℃温度范围内,3种条件下涂层均出现明显的吸热过程,可能对应着涂层表面或浅层吸附水的逸出过程.表1列出了上述3种条件下涂层的玻璃化转变温度(Tg),可见,涂层未浸泡时,Tg为124.93℃,明显低于常压3.5MPa交变压力下浸泡240 h后的结果(166.15℃);当压力条件变为常压6.3MPa时,Tg又有所升高,达到 177.87℃.由此可见,交变压力对环氧防锈涂层玻璃化转变温度影响显著,Tg随交变压力增大而升高.

图7 未浸泡涂层与两种交变压力条件下浸泡240 h后涂层不同测试结果Fig.7 Different test results of coating after immersing 240 h under two kinds of alternating stress

表1 DSC分析结果Table 1 Results of DSC

图7(b)为环氧防锈涂层浸泡前以及在2种交变压力条件下浸泡240 h后的TG测试结果.可以看出,在50~335℃范围内,随着温度升高,3种体系下涂层都表现为较低的失重速率,各条件下涂层失重速率几乎一致,温度升高到335℃,各体系涂层失重率约为10 wt.%,这个过程可能是因为涂层内吸附的水逸出而引起的变化;继续加热,3种涂层失重速率急剧增加.温度升高到400℃时,涂层失重率高达35 wt.%,这可归结于2方面的原因:1)加热过程中伴随着涂层内吸附的水分逸出,2)加热过程中环氧涂层分子链段运动速率加快,使涂层对溶剂或水等小分子物质的束缚能力减弱,因而小分子物质容易分解并逸出而使得涂层失重率显著增大,但交变压力条件下可能由于小分子与环氧分子链段上极性基团形成的氢键使得小分子逸出速率有所减慢.温度继续升高,各涂层以较小的失重速率失重至升温结束,两种交变压力条件下浸泡的涂层的失重率在47 wt.%左右,而未浸泡的涂层失重率相对较低,约为 45 wt.% .

3 结论

通过吸水率、附着力以及差示扫描量热法(DSC)、热重分析法(TG)研究了环氧防锈漆在常压3.5MPa、常压6.3MPa2种交变压力影响下的失效行为,结果表明:

1)涂层的附着力随浸泡时间延长而逐渐降低,涂层粘着性能变差,交变压力增大,环氧防锈涂层的粘着性能变化较小;

2)较高交变压力条件下,由于高压条件下更有利于电解质溶液渗入到涂层内部,因而涂层具有更高的吸水率;

3)2种交变压力经过240 h实验后涂层略有溶胀,但并不很明显;

4)交变压力对环氧防锈涂层的玻璃化转变温度影响显著,Tg随交变压力增大而升高,交变压力对两种涂层的热失重行为影响很小;

5)不同常压的交变压力条件下,较高压力作用时涂层的阻挡作用明显下降,更有利于电解质溶液向涂层内部的渗透,从而恶化了涂层的防护性能.

[1]谢德明,胡吉明,童少平.富锌漆研究进展[J].材料研究学报,2004,24(5):314-320.XIE Deming,HU Jiming,TONG Shaoping,et al.The development of zinc-rich paints[J].Journal of Chinese Society for Corrosion and Protection,2004,24(5):314-320.

[2]张显程,巩建鸣,涂善东,等.涂层缺陷对涂层失效与基体腐蚀行为的影响研究[J].材料科学与工程学报,2003,21(6):922-926.ZHANG Xiancheng,GONG Jianming,TU Shandong,etal.Study on the effect of coating defects on the coating failure and corrosion behavior of substrate[J].Journal of Materials Science& Engineering,2003,21(6):922-926.

[3]FUNCK W.Experimental evidences of lattice distortion in nanocry stalline materials[J].Progress in Organic Coatings,1981,9:29-34.

[4]YANG X F,VANG C,TALLMAN D E.Weathering degradation of a polyurethane coating[J].Polymer Degradation and Stability,2001,74(2):341-351.

[5]SENKEVICH J J.Degradation of an alkyd polymer coating characterized by AC impedance[J].Journal of Materials Science,2000,35(6):1359-1364.

[6]KWEON Y G,CODDET C.Blistering mechanisms of thermally sprayed zinc and zinc based coatings in seawater[J].Corrosion Science,1992,48(8):660-656.

[7]方志刚,王涛,刘斌.富锌涂层在模拟海水中的失效机制[J].中国涂层,2011,4(26):36-40.FANG Zhigang,WANG Tao,LIU Bin.Failure mechanism of zinc-rich coatings in simulating seawater conditions[J].China Coatings,2011,4(26):36-40.

[8]李峻峰,马蕊燕,何军,等.用差示扫描量热法测定橡胶填充油的玻璃化转变温度[J].合成橡胶工业,2011,34(3):174-176.LI Junfeng,MA Ruiyan,HE Jun,et al.Determination for glass transition temperature of rubber extender oils by differential scanning calorimetry[J].China Synthetic Rubber Industry,2011,34(3):174-176.

[9]HROWITZH H,METZGER G.A new analysis of thermogravimetric traces[J].Analytical Chemistry,1963,35(10):1464-1468.

[10]ADAMK,IWASAKI I.Thermogravimetric investigation of the oxidation behaviors of some common metal chlorides[J].Miner Metal Process,1984,1(3):190-196.