米糠蛋白提取中的关键影响因素及其优化

2012-10-25金周筠黄成龙

管 骁,金周筠,金 晶,黄成龙,金 龙

(上海理工大学医疗器械与食品学院,上海 200093)

米糠蛋白提取中的关键影响因素及其优化

管 骁,金周筠,金 晶,黄成龙,金 龙

(上海理工大学医疗器械与食品学院,上海 200093)

研究米糠蛋白制备过程中存在的提取率低、产品颜色深等问题。在单因素试验的基础上,采用中心组合试验设计与响应面分析方法对提取温度、pH值、液料比以及辅助剂用量4因素进行优化,建立响应值(包括蛋白提取率与提取液色泽)与各影响因素之间的回归方程,得出最优提取条件为提取温度40.8℃、液料比12:1(mL/g)、pH10.5、辅助剂用量0.5%,此条件下米糠蛋白理论提取率为60.4%,提取液色泽理论值(L值)56.7;验证实验表明蛋白提取率59.5%,提取液色泽L值58.1,证明优化结果是可靠的。

米糠蛋白;提取;响应面分析;优化

我国是稻谷生产大国,年产量在1.8亿吨以上,稻米加工副产物——米糠占稻谷质量的6%~8%,年产量也在1000万吨以上。米糠中脂肪含量14%~24%(以不饱和脂肪酸为主),蛋白质含量14%~20%,是一种优质的油料资源与蛋白资源[1]。米糠蛋白的必需氨基酸完全,生物效价达2.0~2.5,消化率达90%,是一种营养价值很高的植物蛋白[2]。尤其是米糠蛋白还具有低过敏性特点,可作为低过敏性蛋白原料用在婴幼儿食品中[3]。但我国整体米糠深加工水平不高,绝大多数米糠被用作低附加值的饲料,有的甚至作为废料,因此亟需开展米糠的深加工技术研究。

米糠在提取米糠油后,副产品脱脂米糠(或称米糠粕)中含有约20%的蛋白质,可用来进一步开发米糠蛋白。米糠中的蛋白质主要是清蛋白和球蛋白,这两种可溶性蛋白质约占70%。天然状态下,米糠蛋白与植酸、半纤维素等结合在一起,妨碍了它的消化吸收。因此为了提高米糠蛋白的利用价值,宜将其从天然体系中提取出来。

目前,米糠蛋白提取常用的方法有碱提法、酶法和物理法,一般认为碱提法具有成本低、适合工业化生产等优点[4-6]。然而碱法存在的最主要问题是蛋白提取率偏低与产品色泽较差的问题,影响因素主要包括提取温度、pH值、液料比以及蛋白提取辅助剂等,这些因素对以上两个指标的影响或协同或拮抗。本实验采取碱提法提取米糠粕蛋白,并采用中心组合试验结合响应面分析法优化米糠蛋白的提取工艺参数,为深入了解各因素的影响程度,并开发出理想的蛋白产品提供科学依据。

1 材料与方法

1.1 材料与试剂

低温米糠粕为实验室自制。

氯化钙、氢氧化钠、盐酸、硫酸铜、硫酸钾、浓硫酸等均为国产分析纯。

1.2 仪器与设备

CS501型超级恒温器 重庆试验设备厂;90-2型恒温磁力搅拌器 上海亚荣生化仪器厂;玻璃夹套酶反应器 定制;PHS-2C型精密酸度计 上海雷磁仪器厂;ZOPR-52D冷冻离心机 日本Hitachi Koki公司;UV-2800型紫外-可见分光光度计 尤尼柯(上海)仪器有限公司;WB-2000IXA型全自动测色色差仪 北京新恒能分析仪器有限公司。

1.3 方法

1.3.1 米糠的脱脂预处理

新鲜米糠先用60~90℃沸程石油醚以2:1比例浸提全脂米糠,中间换溶剂4~5次,然后改用30~60℃沸程石油醚浸提,倾去溶剂,室温下挥干溶剂,并粉碎过60目筛即为米糠粕原料,封好4℃储藏备用。经测定,其中蛋白含量为17.1%。

1.3.2 米糠粕蛋白提取

取20g米糠粕置于玻璃夹套酶反应器中,按比例加入一定量溶有辅助剂的蒸馏水,搅拌均匀,并用1mol/L氢氧化钠溶液将pH值调至设定值,同时设定水浴温度并不断磁力搅拌,在预设定提取时间结束后,离心分离,收集上清液,测定上清液的体积与蛋白质浓度,以及提取液的色度。

1.3.3 蛋白质含量测定

固体样品采用GB 5511—1985《微量凯氏定氮法》测定;液体样品采用福林-酚法测定。

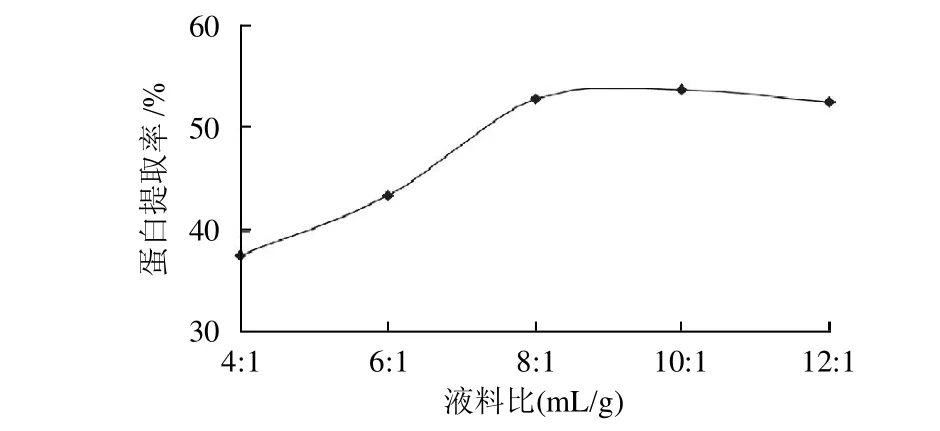

1.3.4 蛋白质提取率的计算

1.3.5 蛋白提取液色度测定

色度分析采用食品工业中常用的L、a、b值均匀色空间表色系统。L值代表亮度(白—黑),其值越小表明越暗,L值与米糠提取过程中褐变程度有关[7]。

1.3.6 实验设计

分别考察提取温度、pH值、液料比以及蛋白提取辅助剂用量对米糠粕蛋白提取率的影响。在单因素试验的基础上,确定中心组合试验设计的自变量及水平,以蛋白提取率与提取液色度两个指标为响应值,通过响应面分析(response surface analysis,RSA)方法进行数据的回归分析及显著性检验,以确定提取最优工艺条件。每个试验点重复两次,结果取平均值。数据处理过程中各自变量的水平转换为无因次代码表示:

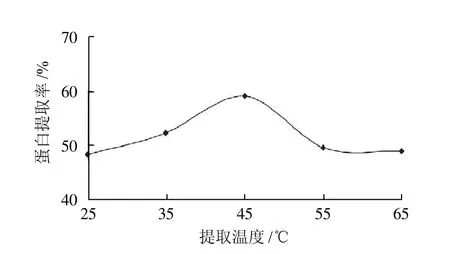

式中:为自变量的代码值;Xi为自变量的真实值;X0为自变量中心水平处真实值;ΔXi为步长。

数据处理采用Design Expert软件,将试验数据进行二次方程回归拟合得到各次项系数。在RSA给出的最优条件下通过实验证明预测的可靠性。

2 结果与分析

2.1 单因素试验

2.1.1 提取温度对蛋白提取率的影响

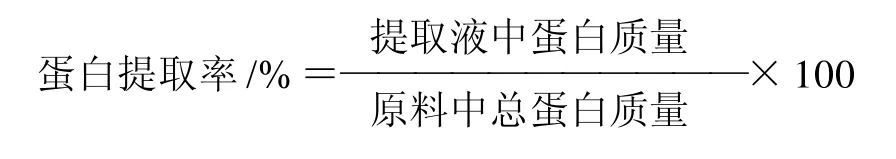

在pH10、液料比1:10、辅助剂用量0.2%、提取时间2h的条件下,研究提取温度对蛋白质提取率的影响。由图1可知,在温度25℃时,蛋白质的提取率约48%,随着提取温度的上升,蛋白质的提取率不断上升,在提取温度45℃附近时,提取率达到最大值(59%),当提取温度进一步升高时,提取率又呈下降趋势。所以,提取温度控制在45℃左右。

图1 提取温度对蛋白提取率的影响Fig.1 Effect of extraction temperature on protein extraction

2.1.2 液料比对提取率的影响

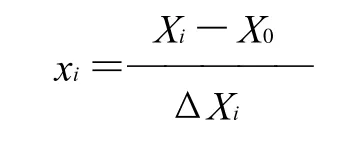

图2 液料比对蛋白提取率的影响Fig.2 Effect of solvent to material ratio on protein extraction

在pH10、提取温度40℃、辅助剂用量0.2%、反应时间2h条件下,研究不同液料比对蛋白质提取率的影响。由图2可知,在液料比4:1时,蛋白质的提取率比较低,仅为37%左右,随着液料比的上升,蛋白质的提取率不断上升,在液料比8:1附近时,提取率趋于最大,进一步增加液料比对提取率影响不大。

2.1.3 pH值对提取率的影响

在液料比8:1、提取温度40℃、反应时间2h、辅助剂用量0.2%条件下,研究不同pH值对蛋白质提取率的影响。由图3可知,在pH7.8时,蛋白质的提取率比较低,仅为36.7%,提取率随pH值上升而上升,在pH10.2时提取率达到45.6%。但当pH值进一步升高时,提取率虽然继续上升,但蛋白提取液颜色急剧褐变,且溶液变黏稠,难以实现后续分离。所以,在反应过程中,应该控制pH10左右。

图3 pH值对蛋白提取率的影响Fig.3 Effect of pH on protein extraction

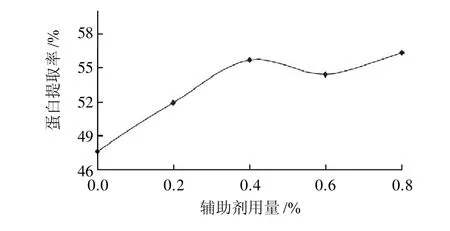

2.1.4 辅助剂用量对提取率的影响

图4 辅助剂用量对蛋白提取率的影响Fig.4 Effect of auxiliary agent amount on protein extraction

米糠中植酸含量相当高,且往往与蛋白质结合在一起,影响了蛋白质的溶出[8-9],且米糠中的色素以及蛋白提取过程中褐变反应的发生对米糠蛋白的色泽也不利[10-11]。本实验中辅助剂的使用能很大程度上解决这两方面的问题[12-13]。在pH10、提取温度40℃、液料比10:1、反应时间2h条件下,研究不同辅助剂用量(以米糠质量为参考值,m/m)对蛋白质提取率的影响。由图4可知,在不加入辅助剂时,蛋白质的提取率约47%,随着辅助剂用量的增大,蛋白提取率有增大趋势。同时实验过程中观察到蛋白提取液的颜色有明显改善。考虑到添加效果、添加安全用量与节约成本等因素,辅助剂用量在0.4%左右为宜。

2.2 中心组合试验设计结合响应面分析法优化提取工艺参数

2.2.1 模型的建立

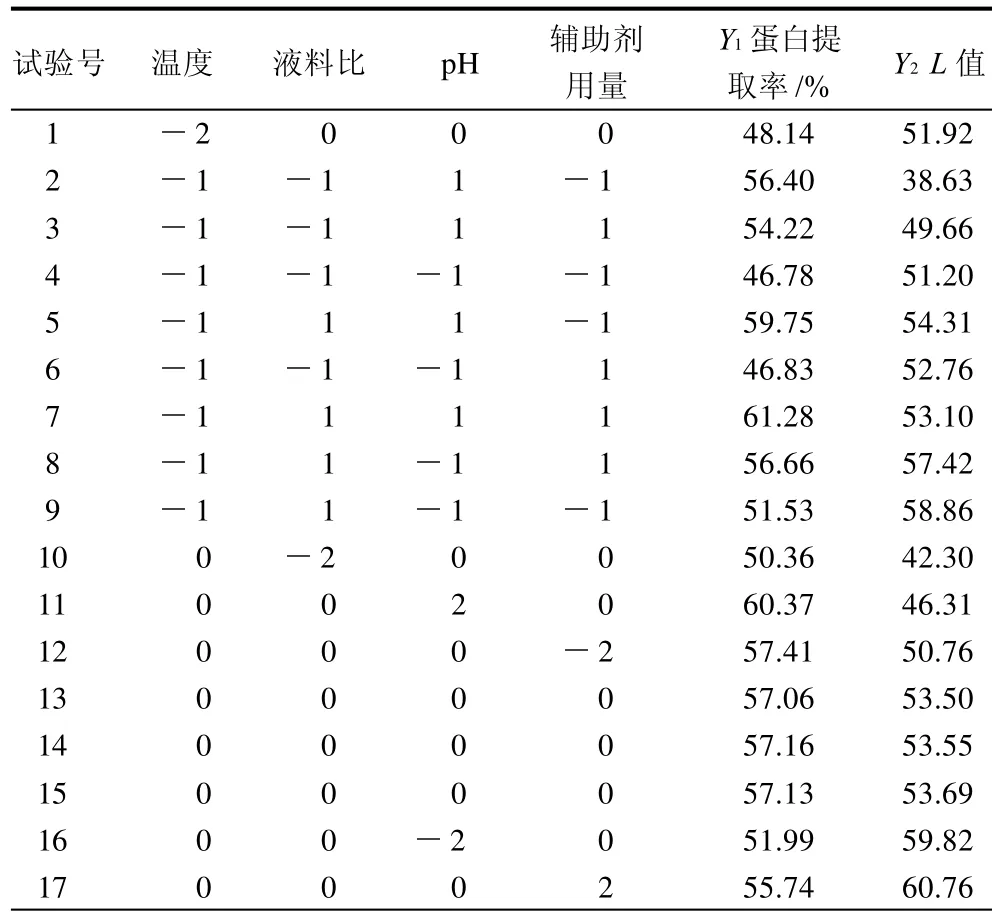

根据单因素试验结果,使用Design Expert软件对温度、液料比、pH值、辅助剂用量4个因素分别在5个水平上进行中心组合试验设计,考察的指标为蛋白提取率与提取液色度值。共有31个试验点,其中包括16个析因点,7个中心点和8个轴向点。轴向点代表了每个独立变量的极值水平;中心点代表中心水平,重复7次以估计实验误差。响应面分析因素与水平见表1,结果见表2。

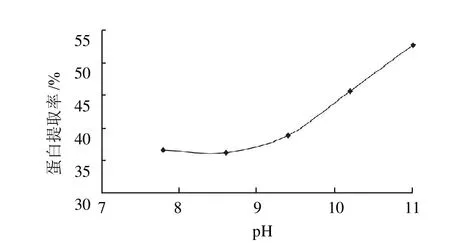

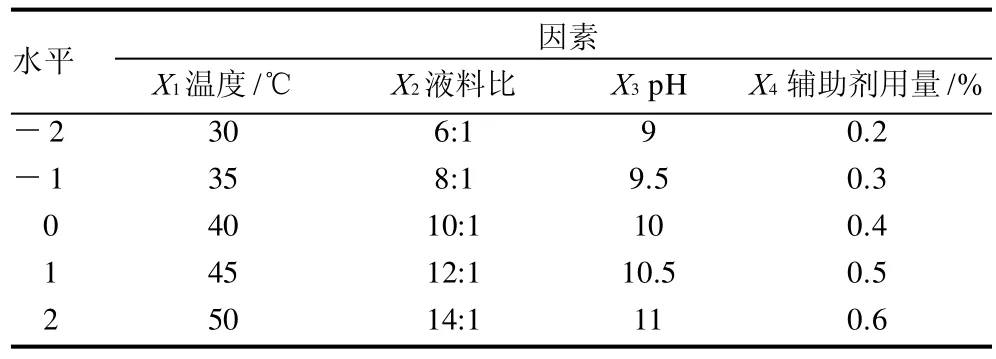

表1 中心组合试验设计因素与水平Table 1 Factors and their levels of central composite rotational experimental design

表2 中心组合试验设计与结果Table 2 Trials of central composite rotatable design and their results

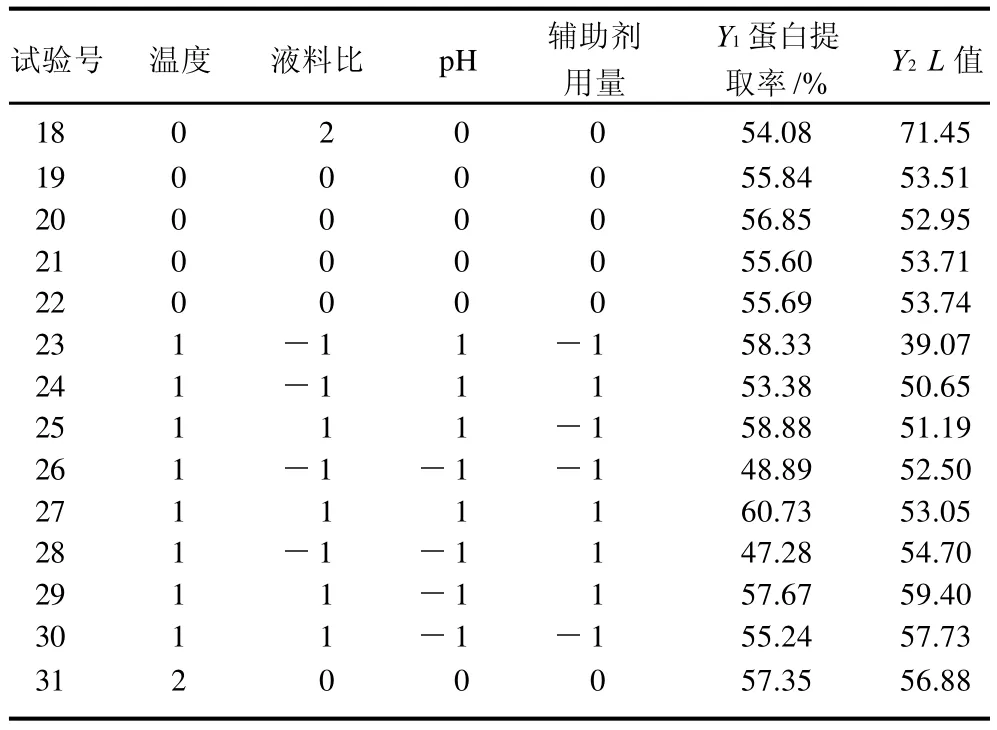

续表2

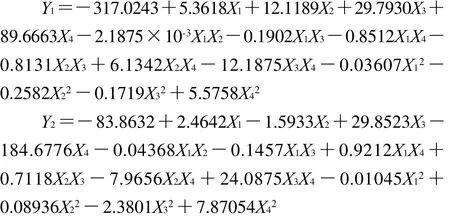

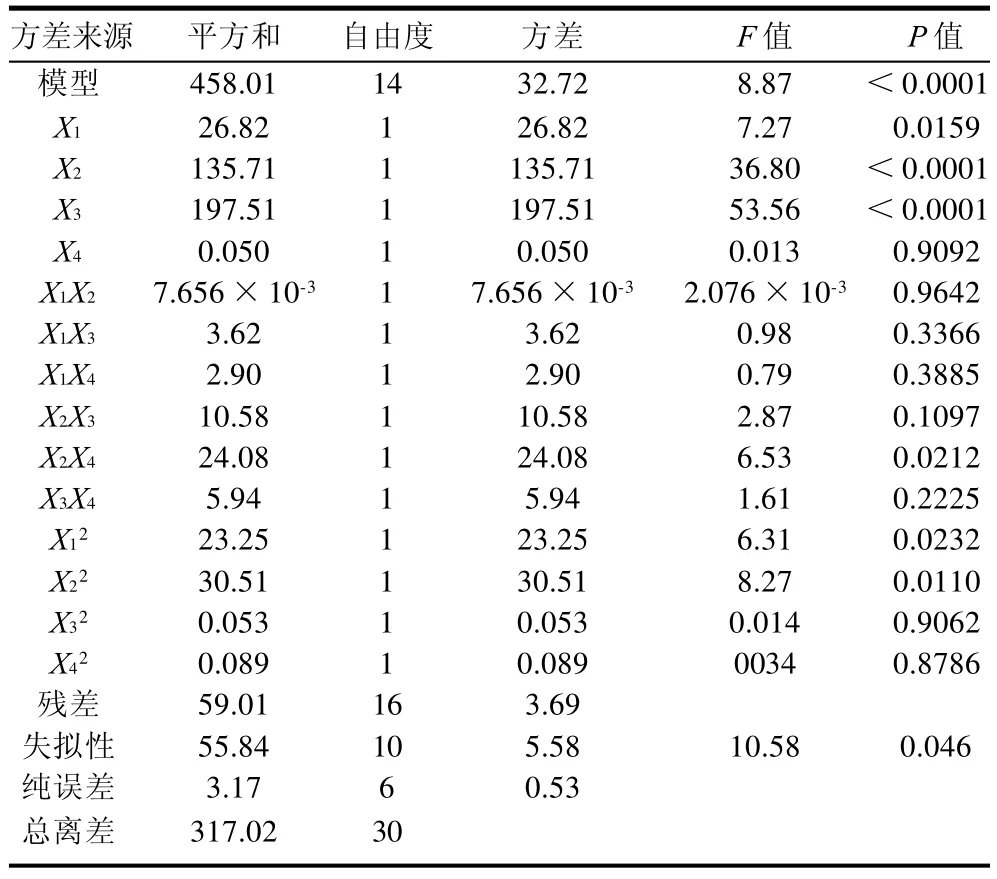

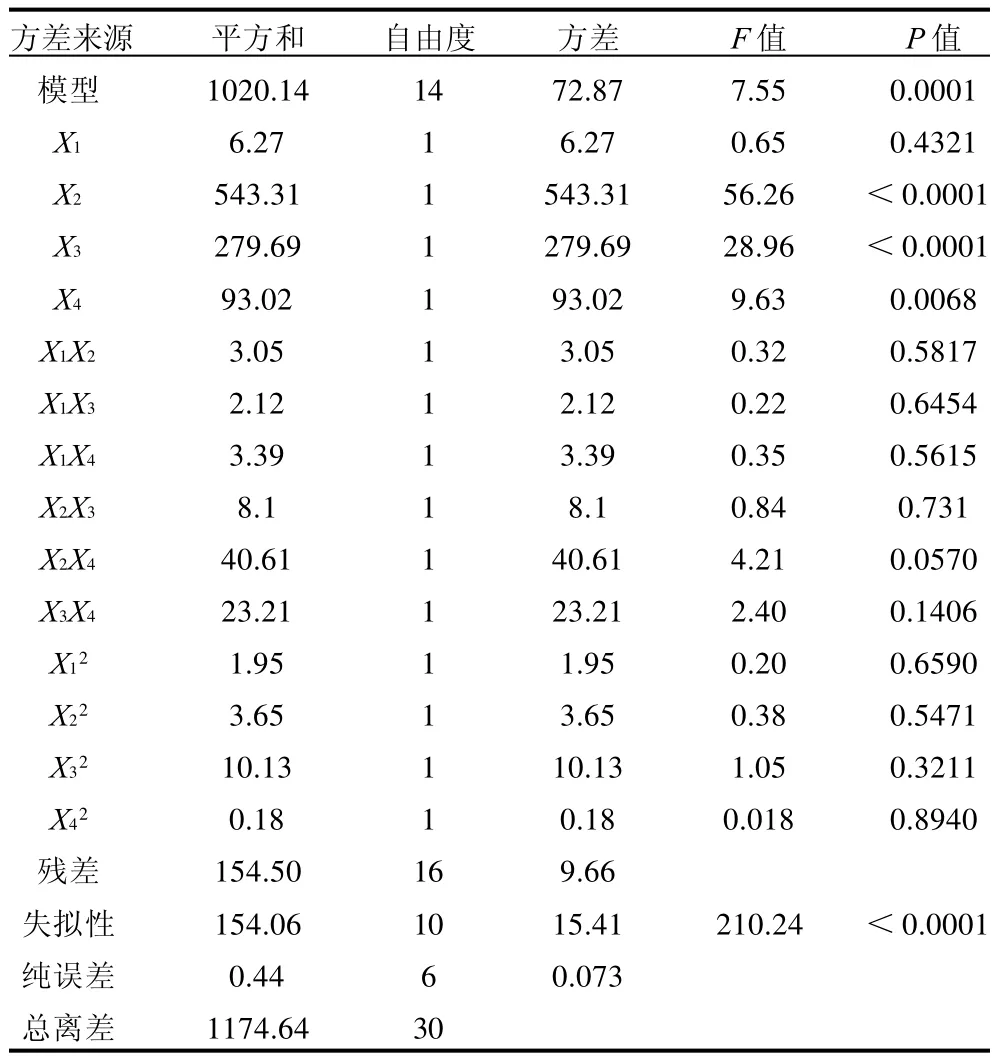

由Design Expert软件分别对蛋白提取率与提取液色度结果进行二次回归拟合分析,得到Y1(蛋白提取率)及Y2(提取液色泽)对自变量的多项式模型方程。

对以上两模型分别进行方差分析,结果如表3、4所示。

表3 蛋白提取率(Y1)回归模型方差分析Table 3 ANOVA of protein extraction (Y1) model

表4 提取液色度(Y2)的回归模型方差分析Table 4 ANOVA of color of extraction solution (Y2) model

由表3、4可知,Y1和Y2模型方程的P值均小于0.001,表明模型方程均极显著。两模型方程的决定系数(R2)分别为0.872与0.813,一般认为R2大于0.80表明方程的拟合情况较好[14-16]。因此可认为以上两模型对实验结果的模拟结果均良好,用该模型对实验进行分析和预测是合理的。

2.2.2 响应面分析

以蛋白提取率为指标,从表3可看出,3个一次项(温度、液料比和pH值)、两个二次项(温度和液料比)和一个交互项(液料比与辅助剂用量交互作用)达显著水平(P<0.05)。因此,可认为所选取的4个因素对蛋白提取率均存在影响。以温度与液料比对提取率的影响为例,从图5的响应面分析可看出,固定pH值与辅助剂用量水平,在考察范围内蛋白提取率随着液料比的增大而线性增加,而随着温度的变化呈二次函数变化关系,即先增加后减小,约40℃处为转折点。

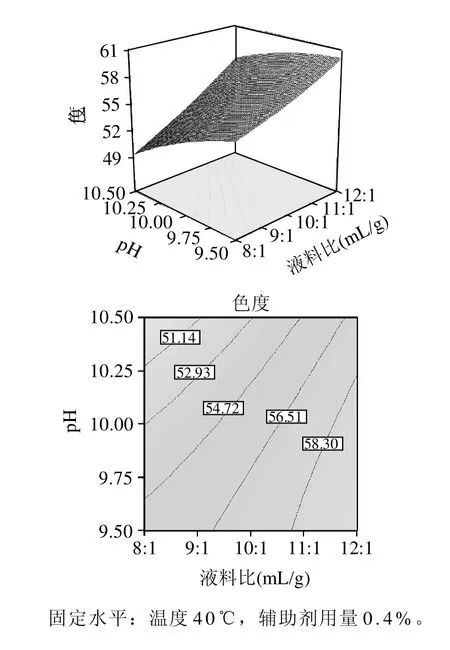

以提取液色泽为指标,从表4可看出,3个一次项(液料比、pH值和辅助剂用量)达显著水平,所有二次项和交互项均不显著,因此可认为在考察范围内温度对色泽是没有显著影响的。以pH值和液料比对提取液色泽的影响为例,从图6的响应面分析可看出,提取液色泽(L值)随着pH值的升高而线性减小(L值减小表明颜色加深),随液料比的增加而线性增大。

图5 Y1=f(X1,X2)对蛋白提取率影响的响应面与等高线图Fig.5 3D response surface contour plots for the effects of X1 and X2 on Y1 (X3 = 10,X4= 0.4%)

图6 Y2=f(X2,X3)对色泽影响的响应面与等高线图Fig.6 3D response surface contour plots for the effects of X2 and X3 on Y2 (X1=40, X4=0.4%)

2.2.3 最优条件的求解及验证实验

对米糠蛋白提取而言,要求高提取率的同时,提取液的颜色较浅为宜(L值较大)。利用Design Expert软件的多目标同步优化功能,得到米糠蛋白的最优提取工艺条件为温度40.8、液料比12:1、pH10.5、辅助剂用量0.5%,在此条件下蛋白提取率理论值为60.4%、色度L值为56.7,结果均比较理想。

对最优提取工艺条件进行验证实验。按上述最优条件进行米糠蛋白提取,实验重复3次,实测蛋白提取率平均值为58.2%,色泽L值为57.9,与预测值的误差分别为3.8%和2.1%,说明采用RSA法优化得到的实验参数真实可靠,具有实用价值。

3 结 论

采用碱提工艺进行米糠粕蛋白的提取实验,考察温度、液料比、pH值以及辅助剂使用量对蛋白提取率和提取液色泽的影响,采用中心组合试验结合响应面分析方法对以上条件进行优化,得到米糠蛋白最佳提取工艺条件为温度40.8℃、液料比12:1(mL/g)、pH10.5、辅助剂用量0.5%,在此条件下蛋白提取率与提取液色度能同时取得理想的效果,提取率理论值60.4%、色泽L值56.7。验证实验表明,提取率与提取液色泽误差分别为3.8%和2.1%,说明优化结果真实可信。

[1] 姚慧源. 世界稻米深加工的发展趋势和中国的潜在优势[C]. 中国粮油学会第二届学术年会论文选集, 2002: 12-16.

[2] 朱文华. 米糠挤压稳定的研究[D]. 无锡: 江南大学, 2002.

[3] HELM R M, BURKS A W. Hypoallergenicity of rice bran[J]. Cereal Foods World, 1996, 41(11): 839-843.

[4] 陈季旺, 姚慧源, 张小勇, 等. 米糠可溶性蛋白的提取工艺和特性研究[J]. 中国油脂, 2003, 28(2): 46-50.

[5] 李新华, 富艳鑫, 郑煜焱. 米糠蛋白提取工艺条件的优化[J]. 食品科学, 2010, 31(22): 251-254.

[6] 张敏, 程志飞, 王鹏. 不同酶解条件对米糠蛋白提取率影响的研究[J]. 食品科学, 2008, 29(9): 178-180.

[7] 邓志英, 陈俊男, 吕士敏, 等. 小麦蛋白质亚基对RIL群体小麦粉色泽的影响[J]. 中国粮油学报, 2012, 27(3): 15-19.

[8] PRAKASH J. Rice bran proteins: properties and food uses[J]. Criti Reviews in Food Sci and Nutri, 1996, 36(6): 537-552.

[9] 李顺灵. 食用菜籽蛋白的提取分离及其应用研究[J]. 广州食品工业科技, 1997(3): 12-16.

[10] SENGUPTA R. Enzymatic of mustard seed and rice bran[J]. Journal of American Oil Chemistry Society, 1996, 73(6): 687-692.

[11] 李坤, 刘颖, 窦博鑫. 米糠蛋白提取中褐变抑制剂的筛选[J]. 食品工业科技, 2012(2): 218-223.

[12] GURPREET K C, SOGI D S. Functional properties of rice bran protein concentrates[J]. Journal of Food Engineering, 2007, 79(2): 592-597.

[13] XIA Ning, WANG Jinmei, YANG Xiaoquan, et al. Preparation and characterization of protein from heat-stabilized rice bran using hydrothermal cooking combined with amylase pretreatment[J]. Journal of Food Engineering, 2012, 110(1): 95-101.

[14] GUAN Xiao, YAO Huiyuan. Optimization of Viscozyme L-assisted extraction of oat bran protein using response surface methodology[J].Food Chemistry, 2008, 106(1): 345-351.

[15] COCHRAN W G, COX G M. Some methods for the study of response surfaces. in experimental designs[M]. New York: Wiley, 1992: 335-375.

[16] LEE J, YE L, LANDEN W O, et al. Optimization of an extraction procedure for the quantification of vitamin E in tomato and broccoli using response surface methodology[J]. Journal of Food Composition and Analysis, 2000, 13(1): 45-57.

Optimization of Key Factors for Protein Extraction from Rice Bran

GUAN Xiao,JIN Zhou-yun,JIN Jing,HUANG Cheng-long,JIN Long

(School of Medical Instrument and Food Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China)

There usually are some shortcoming such as low protein extraction ratio and dark color during the rice bran protein extraction. The factors which caused these problems include extraction temperature, pH, ratio of solvent to material, and auxiliary agent amount. The central composite experiments and response surface analysis were used to optimize these factors.The experiments results showed that 60.4% protein extraction ratio and extraction supernatant color (Lvalue) 56.7 were obtain under the optimized condition of temperature 40.8℃, ratio of solvent to material 12, pH 10.5, and auxiliary agent amount 0.5%.The actual protein extraction ratio was 59.5%, andLvalue 58.1, which showed that the optimized conditions were accurate.

rice bran protein;extraction;response surface analysis;optimization

TQ464.7

A

1002-6630(2012)10-0024-05

2011-04-06

国家自然科学基金青年科学基金项目(31101348;31000780);上海市晨光计划项目(09CG50)

管骁(1979—),男,副教授,博士,研究方向为食品功能与营养。E-mail:gnxo@163.com