双工位数控焊接机床设计

2012-10-24朱华炳余先照胡孔元

朱华炳 余先照 胡孔元 曹 斌

(①合肥工业大学机械与汽车工程学院,安徽合肥230009;②合肥工业大学工业培训中心,安徽合肥 230601)

汽车后桥轴端法兰是汽车传动系的重要部件之一,除了承受汽车的整车重量和驱动力,还要求一定的强度和刚度来克服复杂多变的路面产生较大的扭矩和转矩,其焊接质量的好坏关系到汽车行车的安全性和汽车的整车性能。若采用单工位焊接机器人或者半自动CO2保护焊进行焊接,焊缝位置和质量难以保证,且生产效率低下,劳动强度大,不能满足公司高效大批量生产要求。因此,设计了可同时焊接两个工位的双工位数控焊接机床,该机床的探测手臂能够自动找准焊接参考点,实现高效全自动焊接。

1 焊接机床加工零件工艺

汽车后桥结构示意图如图1所示,整个桥壳是一个整体的空心梁,其强度和刚度大,能够承受较大的载荷。桥壳与轮毂是通过汽车法兰用螺栓固定连接,因此法兰与桥壳的环焊焊缝接头一是条受力焊缝,是桥壳生产的关键工序,在本道加工工序前法兰与桥壳已经通过点焊焊接固定。为了保证焊缝质量,对工件尺寸、焊缝坡口、装配尺寸须进行严格的工艺规定,焊缝在本道工序前应清洗干净,保证无油污、铁锈、焊渣,焊接位置应该具有足够的空间供焊枪摆动,此外,加工时须在CO2保护的环境下进行。

2 焊接机床工作原理

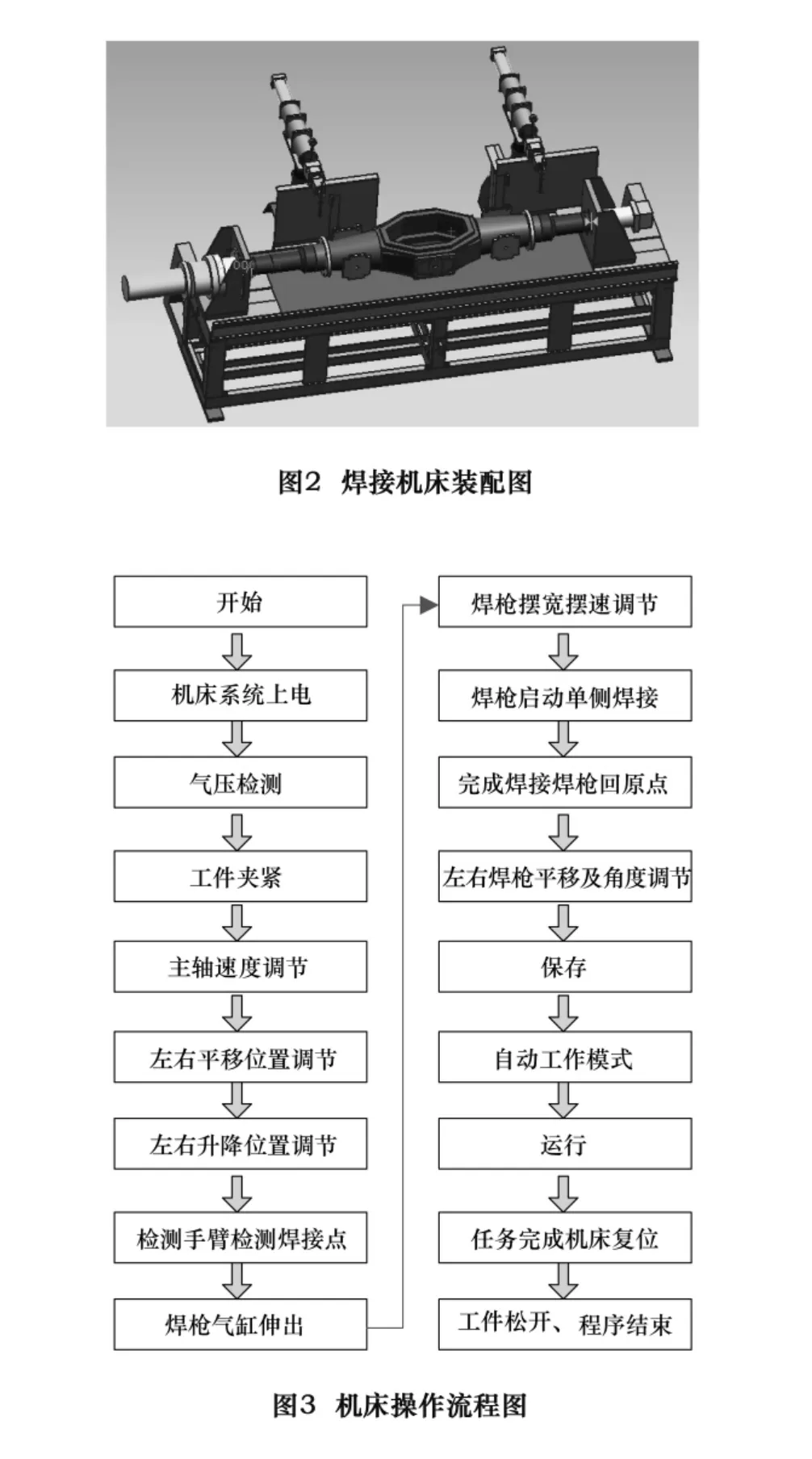

根据加工工件工艺特点及焊接质量要求,确定了焊接机床的总体方案,其配置形式为卧式双工位数控焊接机床,如图2。主要由床身、主轴、气压传动装置、焊枪、自动送丝装置、焊接电源、西门子PLC、主机和电气控制柜等主要部件组成。机床完成焊接工艺需要以下步骤:一是操作人员对焊接机床进行示教,向主机中输入焊接轨迹、焊枪姿态及焊接参数等;二是主机根据内部程序负责焊接机床系统的管理、信息获取及信息处理、焊枪行走轨迹的规划、焊接参数规划等;三是主机将信号命令传递给下位机,由西门子PLC转化成驱动信号,驱动伺服电动机及控制电磁阀线圈通断电,实现焊枪高精度运动及工件的夹紧、焊接电源的通断;四是通过传感器反馈,保证机床正确地完成焊接任务,同时将工作信息反馈到控制器中,以便实时监控整个系统的工作情况[1]。双工位数控焊接机床是一台多用途柔性化设备,内部程序灵活复杂,而对于操作人员来说简单且易操作使用,其操作流程如图3。

3 机床结构设计

3.1 床身设计

由于汽车后桥体积大、质量较重,且在加工焊接过程中随主轴的转动而转动,为了保证机床的整体刚性,考虑到加工与装配的工序、生产周期及经济效益等因素,最终我们选择将机床床身设计成整体式结构。采用不同规格的槽钢和钣金按照设计图纸焊接而成,焊接后进行多次人工时效处理,以便消除焊接应力,减小机床床身整体变形。床身设计有吊环装置、主轴及夹紧部件的安装调整位置,且内部有足够的空间用于布线。

3.2 工件夹紧

加工工件的夹紧根据一面一销的定位原理设计,采用气压传动自动夹紧,动作迅速、反应快,上、下料方便。应用三位五通阀的中位机能进行系统保压,从而确保工件在加工过程中不因欠压而掉落,夹具上安装有旋转增量式编码器检测系统,确保工件焊接位置准确无误,否则机床自动报警且程序停止运行,等待工作人员的处理。

3.3 焊枪运动

焊枪是双工位焊接机床的执行部件,其结构与运动控制的好坏直接关系到焊缝质量,是机床的核心部分。焊枪在加工过程中首先完成沿着X、Y、Z轴方向的移动,然后绕X轴的摆动。在Z轴方向,伺服电动机经变速机构驱动滚珠丝杠且在带有阻尼滑座的滚动导向机构引导下运动;Y轴方向是通过伺服电动机经变速机构驱动螺杆部件并且在滑动导向机构作用下运动;焊枪在X轴方向的运动是通过气缸的伸缩来完成,其摆动是利用减速比为1∶64的减速器和控制伺服电动机的正反转实现的。

3.4 送丝机构

送丝装置主要由送丝机、电源电缆、控制电缆和气管等组成。电源电缆固定在焊机电源输出端,控制电源的通断由西门子PLC来控制,气管固定在气体调节器上。机床进行工件焊接时,焊丝直行选择 φ1.0 mm,额定焊接电流为350 A,送丝电动机电压为DC24 V,送丝速度为3 m/min。导丝管与送丝轮须定期清理以免因混合物粒子、毛刺、脱离的镀层铜等污物堆积阻碍顺利送丝,焊接加工保护气体选择CO2。

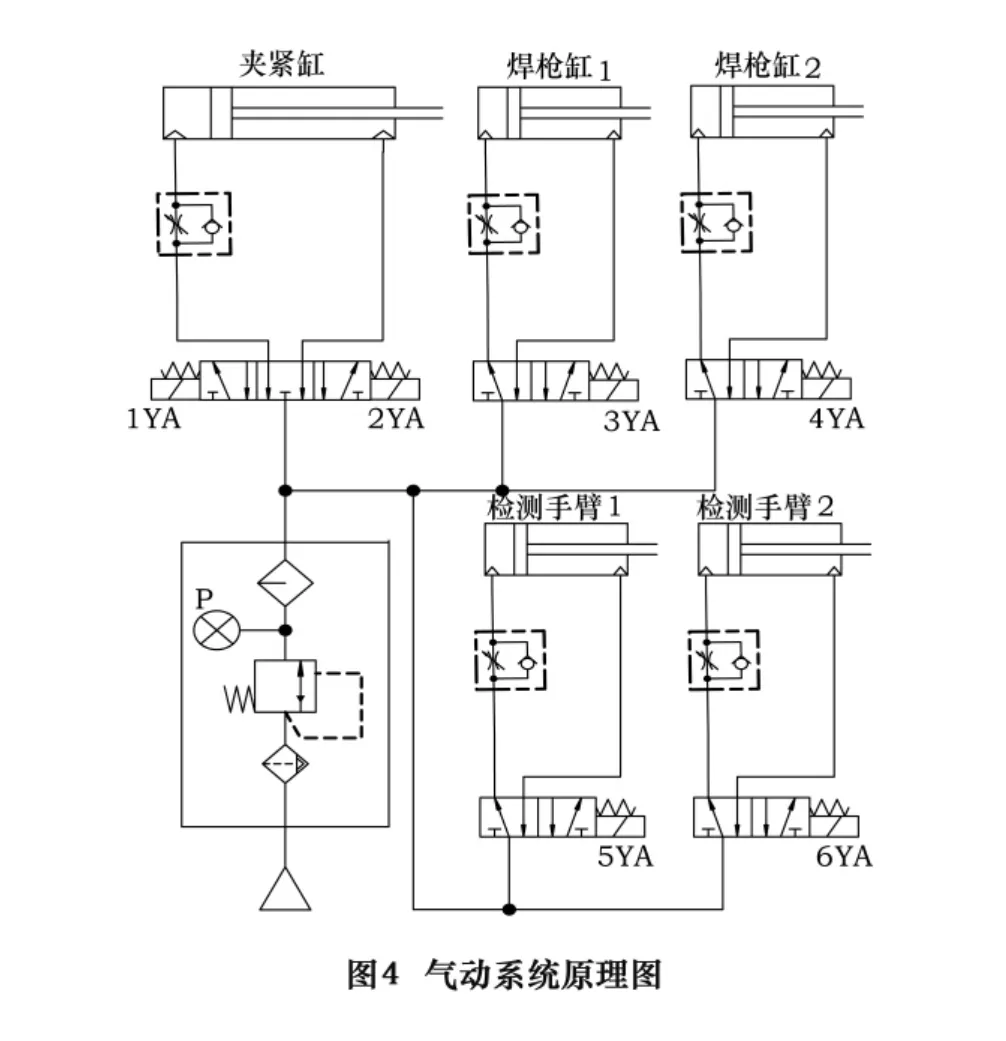

3.5 气压传动系统

该机床的气压传动系统(如图4)共选用5只双作用气缸,主要完成3个动作:一是检测手臂的伸出与缩回;二是带动焊枪的前进与后退;三是完成工件的夹紧-保压-松开。气缸的速度回路控制通过在每一个气缸的进气口中安装一个单向节流阀来控制,采用二位五通阀分别对检测手臂和焊枪气缸换向、三位五通阀来完成工件的夹紧松开。当停电、停气或电源、气源发生故障时,利用阀3的中位机能保持工件的夹紧,防止因气压不足而发生生产事故,同时气压表P将故障状态信号反馈给远程控制系统,并命令运行程序暂停且给出故障指示。

4 机床控制系统设计

4.1 电路设计

该焊接机床的电路(如图5)主要由主电路和控制电路组成。主电路是由熔断器、4个交流接触器、4个变压器、伺服驱动系统、冷却电动机及变频调速制动三相异步电动机组成。当打开旋钮开关S,KM闭合,经TC变压器将380 V的电压转变成线电压为200 V为伺服系统供电;控制电路由一些线圈、继电器、开关、电源及二极管等组成,主要是负责控制机床强电和为CNC系统提供电源。

4.2 伺服系统[2]

伺服系统是机械运动的驱动设备,是以电动机为控制对象,控制器作为核心,电力电子功率变换装置作为执行机构[3]。双臂数控焊接机床的位置控制是由PLC高速脉冲输出指令输出脉冲信号,脉冲信号通过伺服驱动系统控制平移、升降、摆动伺服电动机,使焊接加工按照给定的位置和速度数据进行工作循环,且在整个机床控制系统中,除主轴电动机的反馈为闭环外,其余的均采用半闭环反馈。根据计算的结果选择相应的伺服电动机及伺服驱动系统,确保伺服电动机的额定扭矩大于实际中计算扭矩。

脉冲当量Δ=(ΔS÷Pt)×I×(A÷B)

或者Δ=(Δθ÷Pt)×I×(A÷B) (1)

脉冲频率F=移动速度/脉冲当量

脉冲数量C=移动距离/脉冲当量

其中:ΔS为伺服电动机旋转一圈相当的位移;Δθ为伺服电动机旋转一圈相当的角度;A为电子齿轮比分子;B为电子齿轮比分母;Pt为伺服电动机分辨率;I为速比。

式中:T为施加在电动机输出轴总扭矩,N·cm;P为轴向外部负载,N;L为滚珠丝杠螺距,cm;η为机械传动效率,90%;Z1为主动齿轮齿数;Z2为从动齿轮齿数;Jm为伺服电动机轴上的惯性矩,kg·cm2;J1为主动齿轮惯性矩,kg·cm2;J2为从动齿轮惯性矩,kg·cm2;J3为滚珠丝杠惯性矩,kg·cm2;J4为伺服电动机转子惯性矩,kg·cm2;J5为焊枪及气缸等惯性矩,kg·cm2;N为伺服电动机轴转速,r/min;t为加速时间,s;γ为材料密度 γ =7.8 ×10-3kg/cm2;l为柱体宽度,cm;M为焊枪及气缸重量,kg。

4.3 人机界面

双臂数控焊接机床采用TCL显示屏作为显示界面,pcm3350为主机,PLC为下位机。机床在运行加工调试操作时可显示以下画面:(1)自动运行画面,可以对自动焊接加工过程进行监视,包括焊枪具体焊接位置、移动摆动速度、主轴旋转角度及速度、气压是否正常、有无程序报警;(2)手动运行画面,用于手动运行状态监视;(3)焊接参数设置界面,用于焊接不同工件型号程序编制,可输入的参数包括工件型号、焊丝直径、加工过程中焊枪位置、移动摆动速度、主轴转速、气压大小等;(4)机床系统参数设定,用于设定手动速度、复位速度等,其界面如图6所示。

5 安全性设施

机床在焊接加工过程中会产生氧化锰、氧化铁、氟化物、二氧化硅、二氧化钛、丙烯醛和甲醛等有害物质,以及因焊接电弧的紫外线辐射和高温产生的臭氧和一氧化碳等气体,都对人有极大的伤害。考虑到这方面的原因,在机床上设计安装安全门,在焊接加工时安全门关闭,排气装置打开,减少因污染的空气和强紫外线光对操作人员的危害。此外,机床上还设置不同颜色的工作灯,紧急停止等按钮以便在出现突发情况时工作人员能够及时地采取处理措施。

6 结语

本文介绍了汽车后桥法兰焊接机床的设计,在对汽车后桥法兰工艺进行分析研究的基础上确定了机床的工作原理、整体结构配置、电气控制系统和安全防护设施等。经使用证明:该焊接机床机械结构和电气控制系统设计合理,工作稳定、可靠,焊缝质量高,生产节拍是单臂焊接机的2倍以上,完全能够满足汽车后桥法兰工艺和使用性能要求,而且改善了操作人员的工作环境。该机床除了用于汽车桥壳法兰的焊接,还可以焊接其他两端对称圆弧面工件,具有较高的市场应用价值。

[1]胡绳荪.焊接自动化技术及其应用[M].北京:机械工业出版社,2007.

[2]吴志敏,阳胜峰.西门子PLC与变频器、触摸屏综合应用教程[M].北京:中国电力出版社,2009.

[3]朱华炳,张国亮,曹斌.基于主从控制的中间驱动双头车床数控化改造[J].制造技术与机床,2009(2):127-130.

[4]赵俊生,樊文欣,张保成,等.电动机与电气控制及PLC[M].北京:电子工业出版社,2009.

[5]吴宗泽.机械零件设计手册[M].北京:机械工业出版社,2003.