重型和超大型数控机床

2012-10-24张炳生谭为民

张 曙 张炳生 谭为民

张曙 同济大学教授、博士生导师,上海市科技功臣、全国优秀科技工作者、中国机械工程学会荣誉理事。

1 重型机床设计的共性

大型和重型机床用于加工大型零件,其共同特征是工件的重量大,可达数百吨,机床尺度大,可达数十米,切削力大,可达数千牛。这“三大”就造成大型和重型机床设计原则与中小型机床的有较大的差别。主要表现在机床结构件、导轨系统、驱动方式和加工工艺复合化4个方面。

1.1 重型机床的结构件设计

重型机床的结构件尺度大,受力大,既需要保证有足够的刚度,又不能无限制增加机床本身重量。特别是对于移动部件,更要在保证刚度的前提下轻量化,以减少功率消耗,提高机床动态性能。因此,对移动部件的结构优化,应该放在首要地位来考虑。以立柱为例,其优化原则和典型结构如图1所示。

从图中可见,实体的立柱固然具有最大的刚度,但材料耗费也最大,没有加强筋的薄壳柱体,材料最省,重量仅为实体的19%,但变形最大。设计者的任务是在两者之间选择相对刚度较大,材料用量相对较少的优化方案。图中列出不同机床厂家采取的措施:有网格形、隔板形、蜂窝或交叉形加强筋。重型机床的结构件不能仅凭经验设计,必须借助有限元分析和拓扑优化才能获得最佳的刚度重量比,保证机床良好的静态和动态性能。一个成功的加强筋案例(蓝点)材料耗费仅增加4%,而刚度却提高了350%,

1.2 导轨和驱动系统设计

重型机床不仅本身移动部件重,上百吨的工件重量不可忽视,而且工件重量不是固定不变的,这对工作台导轨系统设计提出了难题。线性导轨的承载能力有限,滑动导轨当载荷波动大的情况下,性能也不理想,静压导轨往往成为首选的方案,如图2所示。

从图中可见。往复移动工作台的导轨面上安装有液压支撑块,借助两个驱动齿轮使工作台移动;回转工作台的底座上按圆周分布有液压支撑块,与工作台底面的导轨配合。为了适应工件重量的变化,要求每个液压支撑块独立供油、压力可调、温度保持恒定,构成一个压力和温度的自动调节系统。

当直线移动距离超过6 m时,滚珠丝杠螺母传动就不太适用。因此,在重型机床的长距离移动时大多采用齿轮齿条传动。为了消除反向背隙,通常采用两个伺服电动机完成进给,从伺服电动机用于消除背隙。回转工作台的双伺服电动机驱动也然。

1.3 加工工艺复合化

加工工件重量大、搬运不方便、定位调整费事费时,最好一次安装全部加工完毕。复合加工机床应运而生。落地镗床变成落地镗铣床。龙门铣床成为龙门铣、镗、车床,重型车床增加铣削、滚齿功能等。

2 INVAR系列落地镗铣床

意大利巴帕斯集团推出的INVAR落地镗铣床是现代重型镗铣床的代表,其外观如图3所示。

INVAR落地镗铣床具有6~8轴数控(包括双摆数控铣头),不仅外形美观,呈现时代感,且具有以下3个与众不同的结构特点,如图4所示。

(1)移动立柱采用全封闭结构。借助独立的空调系统供给恒温气流,保持立柱和主轴箱处于一个恒定的热状态,避免机床结构热变形所引起的加工误差。

(2)独立的外部承力框架。与立柱相互独立的外部框架(图中显示为黑色)承担主轴箱滑座、刀具自动交换装置和升降操纵室的重量,立柱仅承担滑座垂直导向和切削力,大大减少了立柱的载荷和变形,从而达到了非常高的定位精度。

(3)4台力矩电动机驱动。立柱的X轴移动借助4台力矩伺服电动机驱动,分为两组对称安装在立柱两侧。每一组是一台电动机位于另一台直接与小齿轮相连的电动机的上面,以实现消除反向背隙的电预紧载荷,提高了移动轴的动态性能,避免了齿轮箱传动的机械磨损,达到实时响应的目的。

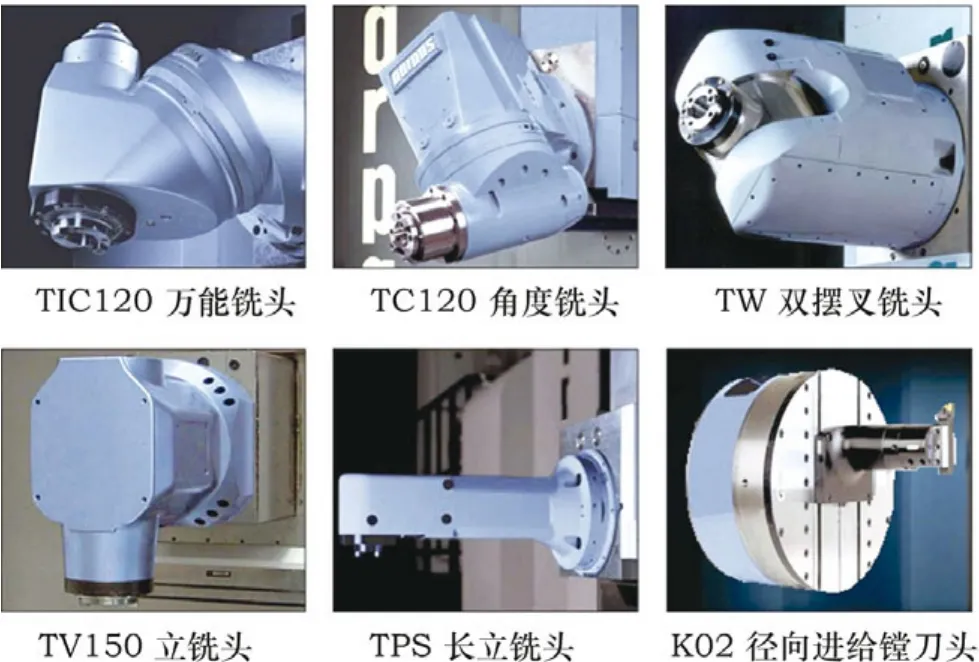

为了适应多种工艺加工的需要,备有各种铣头和镗刀头,如图5所示。

INVAR系列有两种型号:INVAR2 和INVAR3,可配2 000 mm×2 000 mm到5 000 mm×5 000 mm的回转工作台,移动范围为1 500 mm~4 000 mm。INVAR3落地镗床的主要技术规格见表1。

?

3 GMCU-AR系列动梁动柱龙门铣床

为了避免工件重量对机床的影响,最好的方法是工件装夹在不动的工作台上。西班牙札耶(Zayer)公司的GMCU-AR系列动梁动柱龙门铣床是这类机床的典型产品。该系列的基本型号是GMCU-15000 AR,配置一个移动龙门,纵向最大行程15 m;加长工作台的型号为GMCU AR-2P,有两个移动龙门,纵向最大行程30 m,可在工作台上装夹多个工件,借助两个龙门的主轴同时加工相同或不同的工件,以提高生产效率。其外观和配置如图6所示。

为了满足不同加工要求,GMCU-AR系列配有自动换头系统,可以按需更换不同的铣头,如图7所示。

机床的结构件采用高强度灰铸铁,整个机床结构对称,保证了高刚度、高精度、高阻尼和高稳定性。3个线性轴的导轨系统是在淬硬到58~62 HRC的矩形导轨面上安放预紧力可调的滚柱排条构成滚动导轨,刚度较高,调整方便。

X轴和Y轴的移动借助双伺服电动机驱动齿轮齿条来实现,从而避免了反向背隙,保证机床具有良好的动态性能和加工精度。

GMCU-AR系列的规格可以按照用户的需求定制,其最大规格的技术参数见表2。

?

4 M150大型车铣复合机床

大型轴类零件通常具有复杂的特征形状,需要进行车、铣、钻、镗,甚至齿轮加工。奥地利WFL公司率先推出MILLTURN系列车铣复合机床,以满足一次装夹大型轴类工件将其全部加工完毕的需要。MILLTURN系列从中小型M50开始,一直到大型的M150,中心距可达8 m,其外观如图8所示。

MILLTURN 系列的设计理念是将车床、5轴加工中心和3D测量机集成在一起。采用斜床身布局,降低横向滑座和中心架的高度,增加了机床的稳定性、且加工区域的可接近性好、操作方便。

床身采用全封闭结构,内部充填砂子,以增加阻尼,减少振动,提高加工表面质量,延长刀具寿命。封闭床身的平滑前面有效地保证排屑通畅,快速将热切屑移除,减少其对机床热变形的影响。

MILLTURN系列除车削外,可完成多种工艺加工,如镗削、铣削、圆弧铣削、B轴车削、成形加工、5轴联动铣削、磨削、滚齿、凸轮铣、曲轴铣和在线测量等,其典型加工案例如图9所示。

M150大型车铣复合机床的技术参数见表3。

5 超大型高速铣床

?

飞机、风电、核电、汽轮机、汽车、船舶设计往往需要制作1:1的模型,为了适应这种需求,德国EEWProtec公司推出超大型5轴高速加工中心HSM-Modal。主要用于聚氨酯代木及环氧树脂代木模型的加工。该机床其设计理念是:

(1)用途广。可进行铣削和钻孔、油泥涂覆、打磨、激光切割,甚至高压水切割或数字化扫描。

(2)轻量化。横梁采用碳纤维管构成的框架结构,主轴滑座和壳体采用铝合金制造,提高其动态性能,减少驱动功率的消耗。

(3)高速度。由于移动部件重量轻。惯性小,加速度3g,最大切削进给速度可达150 m/min,涂覆、激光加工等流程最大移动速度可达220 m/min。

(4)尺度大,两侧焊接钢立柱每间隔2 m一根,最多76根,即151 m,比足球场还要大。

(5)安装调试简单。无需地基,混凝土地板厚度大于200 mm即可,易于拆除和搬迁。

(6)相对精度高。3个移动轴皆采用直线滚动导轨、X轴和Y轴采用2×1.8 kW伺服电动机驱动无间隙齿轮齿条传动,定位精度±0.2 mm。

(7)能耗小/环境友好。主轴功率7 kW,无限液压设备,采用油脂润滑,没有漏油问题,无需冷却液,没有环境污染。

HSM-Modal高速5轴加工机床的在车间的布局如图10所示。

借助HSM-Modal 高速铣床加工船体模型的实况如图11所示,加工空间之大无与伦比。

6 结语与展望

重型和超大型机床是小批量和按需定制的产品,品种多而批量小,而且具有与中小型机床不完全一样的核心技术。本文以有限的篇幅介绍了其中的一角。

重型和超大型机床是一个国家机床行业是否强大的标志,我国重型机床厂不少,但居于国际领先水平的不多,缺乏自己的核心技术和基础研究。近年来,市场需求较旺盛,大干快上的比比皆是。岂不知重型机床的寿命是30年以上,重要的是不是能不能造出来,而是能够用上数十年,仍然能够保持加工精度。

重型机床投资较大、无论制造和使用消耗各种资源皆较多,且往往利用率并不高,更需要注意采取不同措施提高其效率和效益。

机床产品创新与设计专题就此告一段落。敬请广大读者指教。

编后语:

由张曙教授主笔的“机床产品创新与设计”专栏历时一年半,得到了众多业界人士的密切关注,很多读者都是每期必读。在龙年岁末,此专栏于本期画上了完满的句号。

张曙教授学贯中西,从底层技术到前沿科技都在短短几页中轮廓尽显,专栏文章中更是大量采用了国内外的实际范例,深入浅出地阐述了重点机床产品的特性、现状及趋势。这种精准、专业而亮点频现的讲述不仅抓住了中高层技术人员和管理人员的目光,即使是刚入行的新手也会从中受益匪浅。

中国的机床工业发展的短短数年,取得了长足的进步,也有着不少亟待解决的困难。我刊一向秉承为中国机床工具行业服务的宗旨,在此也借张曙教授专栏的一隅向全行业呼吁,最大限度地重视产品设计与创新才是促进我国机床行业发展的光明之路。