基于PXI技术的全功率风电变流器监测系统

2012-10-23陈昭宇张建文蔡旭

陈昭宇,张建文,蔡旭,2

(1.上海交通大学电子信息与电气工程学院风力发电研究中心,上海 200240;2.上海交通大学船舶海洋与建筑工程学院海洋工程国家重点实验室,上海 200240)

随着新能源的开发利用日益受到社会的关注,风电作为一种清洁和可再生能源备受青睐,世界范围内的风电装机容量也与日俱增,同时也使得风力发电技术得到了十分广泛的应用和发展。

风电变流器是风力发电系统中保证风机可靠接入电网的关键环节。风电变流器是一个带有非线性环节的电力电子系统,大功率变流器拓扑结构常被设计成多路并联的形式。在全功率变流器的研制阶段,为了测试和验证变流器的运行性能,需要对其各个环节的波形进行监测;对于并联型的变流器系统,其每个变流器支路的相同监测点要同时监测,以验证系统抑制环流和谐波的效果,从而需要大量的监测点。另外,大功率变流器的控制系统和控制方法较为复杂,研发过程中容易出现错误,需要通过记录大量的数据波形来进行参数调谐和故障分析,这需要一个能够进行大量数据记录的监测系统来完成。

目前已有关于风电变流器监测的研究主要针对其整体运行中的状态监视,而非研发调试过程,故其监测范围仅仅是变流器输出的有功和无功,以及输出电流和电压的状态等[1],并不能掌握变流器各环节的运行情况。另外,这种监测系统一般基于分布式的拓扑结构,具有多台下位机,通过架设以太网络或者总线和上位机进行通信[1],规模庞大成本很高;也有的变流器监控系统基于串口通信[2],能够上传的数据量有限;这些并不适用于大功率风电变流器的研发测试。

本文根据3 MW全功率变流器的结构特点,提出并实现了一种基于PXI虚拟仪器技术的3 MW全功率风电变流器监测系统。结合PXI技术的特点,不仅能够大量数据交换、速度快、而且具有性能可靠、成本低、开发速度快的优点。

1 3MW全功率风电变流器监测系统特点

1.1 3 MW全功率变流器

3 MW全功率风电变流器的系统结构图如图1所示。

图1 并联全功率风力发电变流器拓扑结构Fig.1 Topology of parallel full-scale wind power converter

如图所示,3 MW全功率变流器系统的拓扑结构为四路并联结构。每个支路由机侧滤波电抗、变流器、LCL滤波器组成,正常运行时承担750 kW的功率输出。变流器采用双PWM控制的背靠背式结构采用这样结构的变流器具有灵活性高、能实现有功和无功解耦等特点[4]。由于大功率的变流器不能直接采用一个大的电抗接入电网[5],因此,网侧逆变器采用LCL滤波器接入电网。

1.2 全功率多路并联结构变流器监测的难点

1)全功率并联型变流器系统,其每个变流器支路的相同监测点要同时监测,以验证系统抑制环流和谐波的效果。

2)由于监测点多,需要大量的通道同时快速进行数据采集。

3)控制参数调整过程中需要记录大量的数据波形,根据记录的波形进行参数的调谐。

4)需要监测系统具有故障预测、报警来保护变流器即记录的波形可以方便进行故障定位分析。

5)需要克服目前常规变流器监测系统规模庞大、成本高以及上传数据有限等缺点。

6)在低成本、高效率下,实现全功率风电变流器的研制测试。

1.3 全功率风电变流器监测系统应用场合

1)全功率风电变流器研发验证测试。

2)全功率风电变流器生产产品出厂测试。

3)将来拓展到全功率风电变流器维护性测试。

2 监测系统硬件结构

3 MW并联型全功率风电变流器的监测系统由前端传感器、调理电路、数据采集平台以及系统软件(PC机)构成,如图2所示。

图2 本文所述变流器检测系统的构成Fig.2 The component of the converter monitoring system descried in this paper

2.1 前端传感器

前端传感器将变流器各环节的电压、电流、以及温度转换成系统的调理电路可以接受的电信号。

电压电流信号通过霍尔电压/电流传感器,可以同时用于交流和直流信号测量。为了降低电磁干扰的影响,部分电流和电压传感器的输出信号为0~20mA电流信号,其余的选用输出信号为5 V电压信号。

温度信号的测量主要选用K型热电偶和热电阻Pt100两种温度传感器。热电阻可以将温度的变化反应为电阻值的变换,热电偶则利用两种材料的热电势差,通过电势差反映不同的温度。Pt100的测量精度要高于K型热电偶;热电偶的探头体积很小,可用在狭窄空间中。

2.2调理电路

调理电路主要的功能是接受传感器的信号,对信号进行放大和滤波,使得输出信号适于数据采集平台的输入。系统所使用的电压和电流信号调理电路如图3所示。

调理电路由放大电路和跟随电路级联组成。图3中,RS为采样电阻,当传感器的输出为电流信号时,首先通过RS将信号转换为电压信号输入运放电路中。

2.3 PXI数据采集平台

图3 电压电流信号的调理电路Fig.3 Regulating circuit of the voltage and current signals

PXI数据采集平台是系统进行数据采样(AD转换)的硬件平台。PXI(PCI extension for instrument)是一种面向仪器设备(主要是用于测量的数据采集设备)的总线技术,他是对PCI Express总线技术的改造和扩展,从而使得PCI总线更适用于数据采集设备的驱动以及大量数据的通信。

PCI Express是PCI总线的扩展,通过将PCI总线的并行数据传输的方式改为串行通信,PCI Express总线的数据通信带宽得到了极大地提高,从原来的133 MB/s升至数GB/s(具体依照总线的时钟频率以及终端设备的插槽形式)。PXI即利用了PCI Express总线的带宽,实现了总线上的数据采集设备的多通道、高速数据传输功能。

除了PCI Express固有的通信总线之外,PXI还加入了数据采集设备专用的系统时钟,同步用的触发总线以及设备间通信的局部总线。通过这些额外的信号和通信手段,PXI总线实现了多个数据采集设备的协同控制工作。

本文中的监控系统采用了国家仪器(National Instrument)公司的PXI总线机箱(PXI-1045)、数据采集卡(PXI-6123)、以及专用控制器(即CPU)。NI公司对PXI数据采集设备的驱动进行了高度的封装,并在Labview图形化编程环境中提供了面向软件顶层开发的API函数和配置界面,从而实现了硬件和软件的无缝衔接,极大简化了硬件和底层驱动软件的开发过程。

3 监测系统软件

3.1 软件系统架构

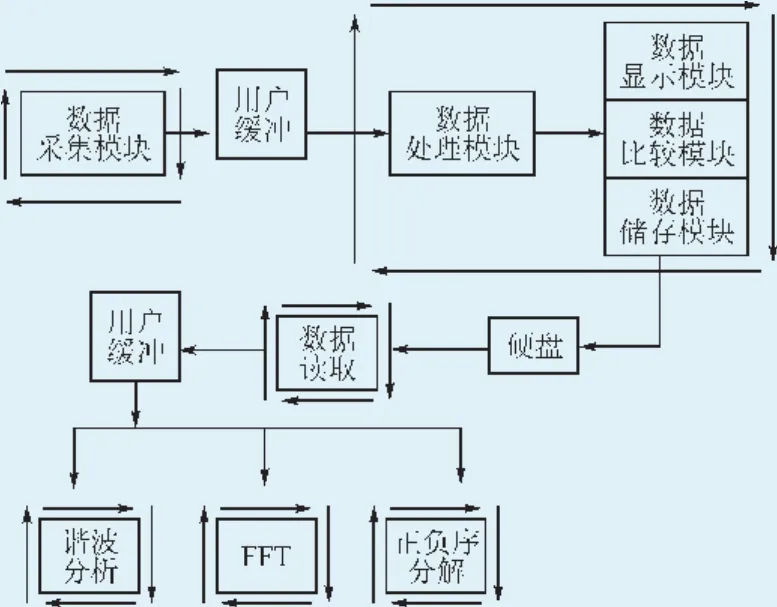

系统软件运行在PC机上,负责数据采集平台的控制、数据显示和处理、提供人机界面等功能。软件的架构如图4所示。

图4 监控系统软件架构Fig.4 The architecture of the software for monitoring system

系统软件的底层驱动包含了标准I/O底层函数集VISA(Virtual Instrument Software Architecture虚拟仪器软件架构)。其调用不仅与接口的类型无关,与操作系统、编程语言及网络结构无关。软件的开发环境使用Labview图形化编程环境。该平台包含了Labview的数据采集驱动套件中,包含了PXI数据采集设备的驱动程序。同时,系统软件的上层即监控的应用程序,通过调用Labview提供的API(vi),实现监测系统的用户界面以及数据显示、处理、储存、分析的功能。

3.2 应用程序实现

监控应用程序采用模块化设计。其结构如图5所示。

图5 监控应用程序结构Fig.5 The structure of the monitoring application program

3.2.1 应用程序的实时性保证

由于3 MW变流器的监测系统通道数较多,数据量大,简单地将程序写为顺序执行结构会导致数据缓冲区溢出的问题。因此,本文所述的监测系统中,通过2个方面保证了应用程序运行的实时性:1)使用双核结构的CPU;2)将数据采集模块和处理显示等模块分别运行在2个线程中。

数据采集模块的运行机制大致如下:程序根据用户的配置在内存中分配缓冲区,同时启动后台的AD转换程序,按照采样率进行AD转换并且将采样的结果放入缓冲区。当数据采集模块读取缓冲区的数据后,会输出给程序中的数据处理模块进行处理、显示等工作。程序的流程如图6所示。

图6 数据采集模块的运行原理Fig.6 Schema of the data acquisition module

根据上述运行机制可知,采样启动后数据会不断地送入缓冲区中,如果数据采集模块不能及时地将数据从缓冲区读出,就会导致缓冲区溢出。即便缓冲区足够大,也会导致显示的数据和实际情况之间产生延迟。由于监测系统的数据留量比较大,缓冲区的读取、数据的处理、比较显示等程序的执行时间相对比较长。因此实际上,在本系统中,数据采集模块和之后的程序执行时间之和已经超过了采样的时间,如果数据采集模块和处理显示等操作顺序执行,一定会导致缓冲区溢出的情况发生。

为了保证监测系统软件的实时性,本文中的程序直接利用CPU的两个核并行执行数据采集模块和数据处理显示等部分的程序。这样程序的结构就如图5所示,数据采集模块和数据处理、显示、等分别放在两个线程中运行。由于Labview具有自动线程调度的功能,程序运行时,Labview会根据操作的类型不同(数据采集任务和在屏幕中显示数据任务)将两个线程的程序分配给不同的CPU内核。

3.2.2 数据处理、显示、比较、储存的实现

由之前的叙述可知,数据的处理、显示、比较、储存在同一个线程中进行。数据处理主要将采样值还原为真实值。该比例值的计算如下:

式中,N为传感器的变比,其值等于测量真实值/输出值;R为调理电路的采样电阻,如果传感器为电压输出,则该值取1;G为调理电路增益。

数据经过处理后,即可以输出给显示、比较和储存模块。显示模块的实现利用Labview自带的数据波形显示控件波形图表(Waveform Chart),该控件会将当前输入的数据以波形的形式显示,并可以将一段时间前的历史数据根据配置要求保留在屏幕上。数据比较即报警功能,他将数据和用户设定的限制进行比较,并输出结果。数据储存模块将数据放入一个用户自定义的缓冲区中,缓冲区满时,新的数据将覆盖最老的数据。当用户从界面触发保存时,程序将数据一次性存入一个二进制文件中,采用这种格式可以提高储存的速度。

3.2.3 储存数据的读取和离线分析的实现

数据读取和离线分析的程序同样各自运行在一个线程中,如图5所示。当用户触发读取数据操作时,程序将提供对话框供用户选择数据文件,并将所选择的文件数据读入自定义缓冲区。程序提供相应的通道选择界面,将用户选择的通道数据从自定义缓冲中取出并显示在示波器上。当数据被读入用户自定义缓冲时,数据离线分析就可以调用这些数据进行分析。

4 变流器监测系统应用实例

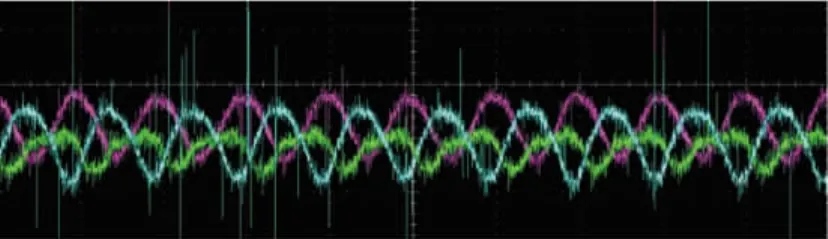

在3 MW变流器的调试过程中,出现了由于控制器通信线路脱线导致一路变流器机侧的单相桥壁控制脉冲中断,导致变流器的输出波形异常。

图7 变流器机侧整流器电流故障波形Fig.7 Fault waveform of the current on the motor-side rectifier of the converter

如图7所示为监测系统记录的机侧整流器的三相电流波形。其中,可以看出由于该相桥臂的脉冲中断,导致该相IGBT一直处于关断的状态。由三相桥式逆变器电路的原理可知,这时该相无法输出正向电流,其波形正如图7所示表现为电流波形的正半波消失。

在故障发生时,变流器监测系统及时检测出了故障现象,并且启动了数据储存功能将数据波形保存了下来。根据波形的分析,使得调试人员较为准确地判断出了可能的故障原因。可以看出,变流器监测系统准确地反映了调试中变流器的状态,及时捕捉了故障的具体数据,帮助调试人员减少了故障定位和故障起因判断的工作量,从而使得故障迅速得到修复。

5 结论

本文介绍了一个适用于并联型全功率变流器的监测系统。该系统针对变流器的研发调试过程中的需要,具有多通道高速采集、数据记录、故障报警、数据分析等功能。系统的实现采用了PXI技术,不仅满足了多通道高速采集的需求,并且简化了系统硬件的开发过程、增强了拓展性,从而使得开发人员可以更集中于应用程序的开发。

本文对监测系统的功能特点、软硬件实现方式、以及应用程序各环节的实现进行了较为详细的描述,并且阐述了系统实时性问题的解决方法。最后,文章通过一个使用监测系统进行单相脉冲中断故障的检测的实例,验证了监测系统的有效性,表明了其对于变流器调试开发工作的必要性。

[1]董海燕.基于CAN通信的风机变流器监控技术的研究[D].合肥:安徽理工大学,2009.

[2]郭云峥,诸嘉惠.SMES变流器监控系统及其可视化设计[J].电力自动化设备,2010,30(11):130-133.GUO Yun-zheng,ZHU Jia-hui.Monitoring system of SMES converter and its visualization design[J].Electric Power Automation Equipment,2010,30(11):130-133(in Chinese).

[3] 汤秀芬,魏凤兰.基于PXI总线的虚拟仪器系统的探析[J].宁夏工程技术,2003,2(1):74-75.TANG Xiu-fen,WEI Feng-lan.Research and analysis of virtual instruments on the base of PXI bus[J].Ning Xia Engineering Technology,2003,2(1):74-75(in Chinese).

[4] RUBEN Pefia,ROBERTO Cardenas.A cage induction generator using back to back PWM converters for variable speed grid connected wind energy system[C].The 27th Annual Conference of the IEEE Industrial Electronics Society,2001.

[5] TANG Feng,JIN Min.Stability analysis on parallel of LCLFilter-Based Grid-Connected converters in MW-Level Direct-Drive wind generation using complex vector[C].Electrical Machines and Systems(ICEMS),2011 International Conference,2011.