不锈钢储液罐的涡流检测

2012-10-23彭国平杜南胜李洪刚

彭国平,杜南胜,李洪刚

(广州市特种承压设备检测研究院,广州 510100)

广州某公司主要从事研发、生产、销售用于直接注射到患者体内的药物,其配制和储存注射液的容器为不锈钢储液罐。因注射液是由弱酸与弱碱配制而成,酸和碱对储存容器都会产生腐蚀,2011年曾发生一台储液罐在使用过程中投放原料口下部的焊缝腐蚀开裂,注射液泄漏污染,整个生产线停产的事故,造成巨大的经济损失。所以该公司委托笔者单位对其11台储液罐焊缝进行检测。考虑到设备使用的特殊性,因而用户要求不能使用渗透等常规无损方法,经双方协商,决定采用涡流检测为主的无损检测方法进行检测。

1 储液罐基本情况

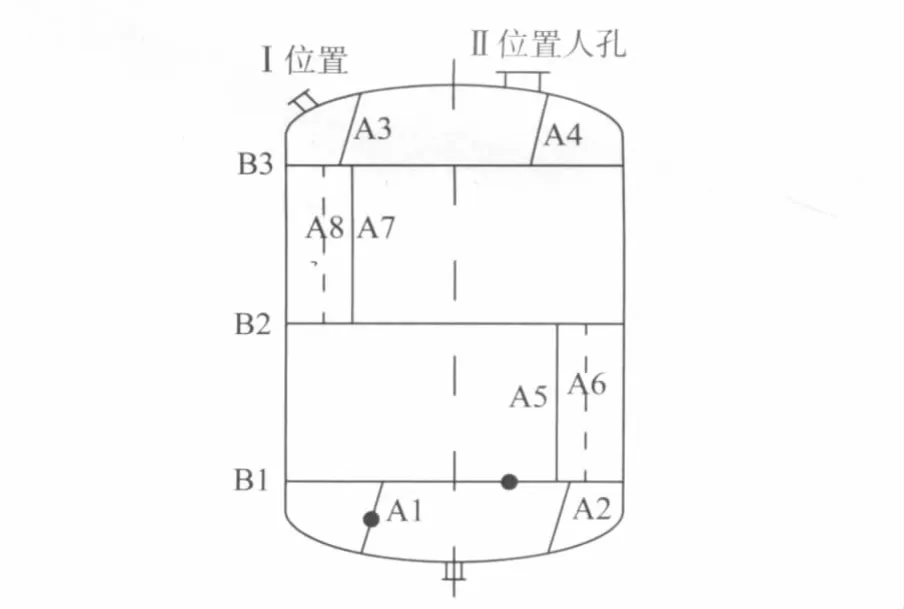

储液罐为常压立式容器,材质为316L不锈钢,规格:φ3600mm×8mm×4406mm,容积31m3,设计温度80℃,容器内外表面对接焊缝均去除焊缝余高,抛光处理。储液罐结构简图如图1所示,图中Ⅰ位置接管处安装了搅拌系统,Ⅱ位置为投放原料口即入孔。制造过程中储液罐焊缝未进行过无损检测。

图1 储液罐结构图

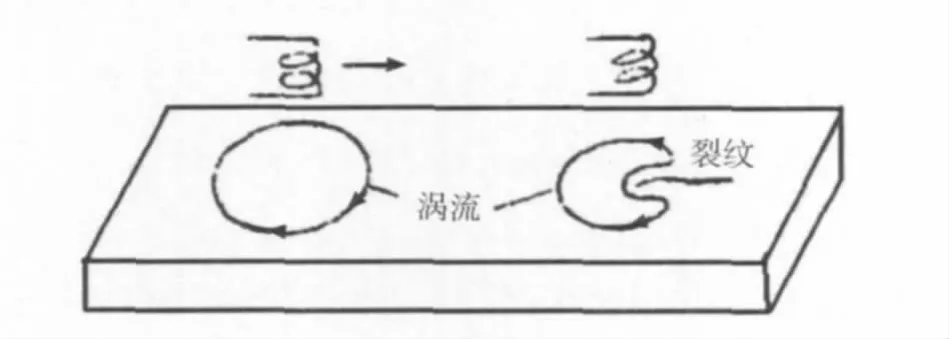

2 涡流检测原理

涡流检测是应用电磁感应原理,将载有正弦波电流的激励线圈接近金属表面时,线圈周围的交变磁场在金属表面产生感应电流(此电流称为涡流)。同时产生一个与原磁场方向相反的相同频率的磁场,并反射到探头线圈,导致检测线圈阻抗的电阻和电感的变化,改变了线圈的电流大小及相位(图2)。因此探头在金属表面移动,遇到缺陷或材质,尺寸等变化时,涡流磁场对线圈的反作用不同而引起线圈阻抗变化,通过涡流检测仪器测量出这种变化量就能鉴别金属表面有无缺陷或其它物理性质变化。涡流检测实质上就是检测线圈阻抗发生的变化并加以处理,从而对试件的物理性能作出评价。

图2 涡流检测原理图

3 检测方案

3.1 检测方法的选择

储液罐周围空间要求达到无菌环境,检测人员及工作人员进入该场所必须按用户要求穿戴其提供的工作服装,且进行消毒处理,检验过程中尽量少携带仪器设备,不得残留任何与储存介质无关的物质,进入罐内检测要求更为严格。因而经双方协商,决定采用涡流检测方法对11台储液罐内外表面焊缝进行100%检测,若发现不可接受信号,采用射线检测方法进行复验。

3.2 检测依据及验收标准

(1)涡流检测参照JB/T 10658—2006《无损检测 基于复平面分析的焊缝涡流检测》标准。

(2)射线检测采用JB/T 4730.2—2005《承压设备无损检测 第2部分 射线检测》标准,Ⅲ级验收。

3.3 涡流检测不锈钢焊缝可行性试验

(1)仪器设备 采用EMS—2003型智能磁记忆/涡流检测仪进行检测,探头采用绝对点式探头。

(2)对比试块 自制与储液罐材质一致的对比试块,材质为316L不锈钢,规格220mm×120mm×5mm,试块上带焊缝,焊缝打磨光滑且与试块相平,试块上加工三个人工刻槽,深度分别为0.5,1,2mm,槽宽0.15mm,刻槽通过焊缝,如图3所示。

图3 自制试块示意图

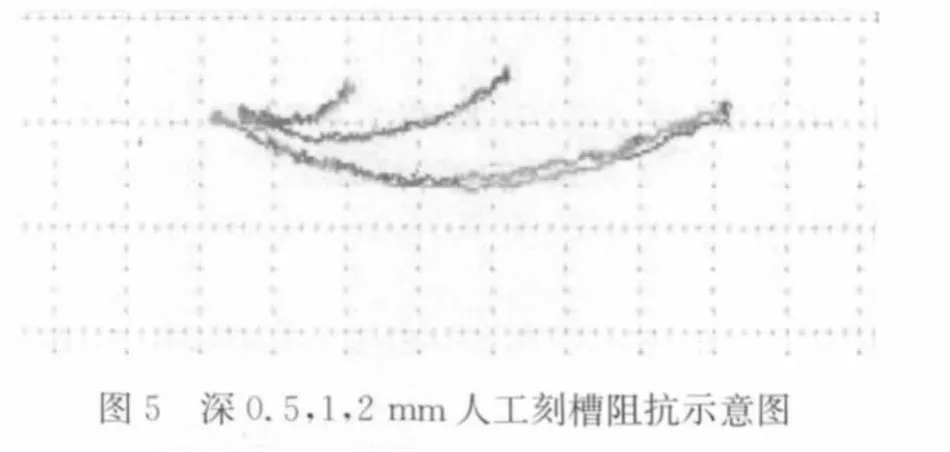

(3)人工刻槽及晃动信号阻抗示意图 连接仪器设备和探头等检测系统,采用100kHz检测频率进行检测,晃动信号及深度为0.5,1,2mm的三个人工刻槽的阻抗图如图4和5所示。

(4)阻抗图分析 人工刻槽信号阻抗图显示为:信号走向为开口斜向左上方的倒“C”圆弧形状,相位5°~15°,且刻槽深度越大,信号幅值越高。晃动信号在水平线上,比较平直。

(5)缺陷判定 根据仪器显示屏上显示的阻抗图相位及幅度,能判断出缺陷及缺陷深度大小。结合目视宏观检验等手段,来确定信号是否为不可接受信号。对于不可接受信号,必要时,采用射线检测方法进行复验,确认缺陷性质及大小等参数。

3.4 仪器调节及检测要求

(1)调节仪器,使检测频率为100kHz,工件表面晃动信号相位为0°,1mm深刻槽信号幅度为满屏幅度的80%。

(2)记录标准 记录信号幅度>0.5mm深刻槽的缺陷信号。

(3)扫查过程中探头应尽量保持与焊缝垂直,防止晃动信号的产生,两次扫查间应有一定的重复距离;对同一部位,至少应在相互垂直的两个方向分别进行扫查。

(4)发现不可接受信号时,应储存不可接受信号阻抗图,以便后期离线分析。

4 检测结果及分析

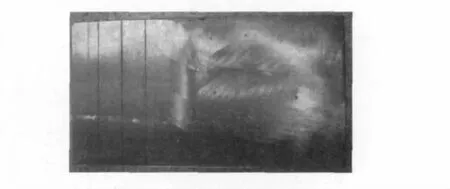

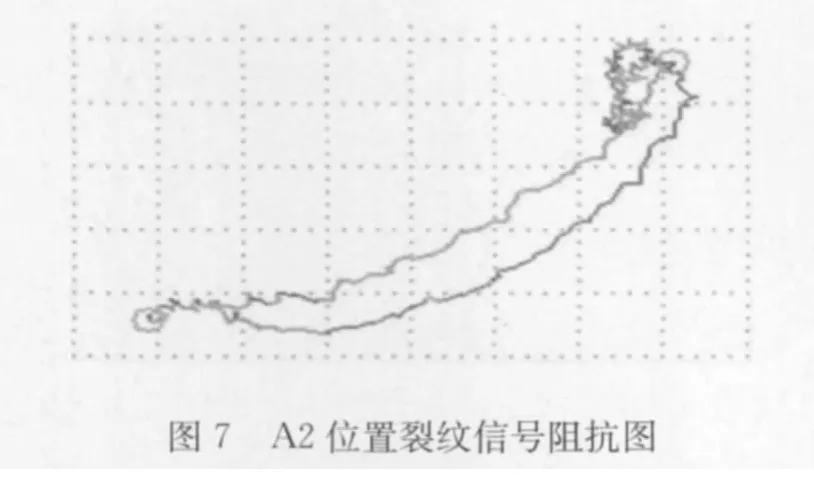

11台储液罐经过涡流检测,发现其中1台储罐存在以下问题:B1缝外表面存在1处不可接受信号,长50mm,相位角为35°,阻抗示意图如图6所示,经射线检测复查,为点状气孔3点,评定为Ⅱ级,合格,外观检查焊缝表面未发现问题,信号可能是由于焊材与母材金属电导率存在差异,引起阻抗图变化。下封头外表面A2焊缝上发现1处不可接受信号,阻抗示意图如图7所示。经宏观检查确认为表面 裂纹缺陷,长8,6,6mm,如图8所示,裂纹信号走向为开口斜向左上方的倒“C”形状,类似于人工刻槽阻抗示意图形状,相位角为9°,符合人工刻槽相位5~15°范围,信号幅值在1~2mm人工刻槽信号幅度之间;后使用砂轮打磨裂纹位置,应用渗透检测方法确认,裂纹全部去除后,磨坑深度为1.8mm。

图8 A2位置裂纹图

5 结论

(1)从阻抗图分析可得,裂纹信号阻抗图与人工刻槽信号阻抗示意图走向相同,为开口斜向左上方的倒“C”圆弧形状,因而检测时观察阻抗图形状较易识别裂纹缺陷。

(2)从相位角分析可得,裂纹信号相位角9°、人工刻槽信号相位角5~15°,同晃动信号比较,相位角相差不大,在检测过程中较难区分缺陷信号和晃动信号。

(3)根据不同深度的人工刻槽信号幅度的关系,可知刻槽深度越大,信号幅值越高,该方法同样适用于表面裂纹缺陷;检测时可根据信号幅值的大小,结合人工刻槽信号幅度,判别缺陷深度。

可见,应用涡流检测不锈钢焊缝表面裂纹的方法是可行的;但是在检测过程中,若发现不可接受信号,应采用目视检测或其他无损检测方法进行复验,进一步确定信号是缺陷信号,还是由电导率、磁导率、工件形状、尺寸等因素引起的伪信号,达到去伪存真的效果。