超声红外热波技术的研究现状

2012-10-23冯辅周张超省张丽霞闵庆旭

冯辅周,张超省,张丽霞,闵庆旭

(装甲兵工程学院 机械工程系,北京 100072)

超声红外热波技术的原型是20世纪70年代末期出现的振动热像检测[1]。受到当时计算机和热像仪性能的限制,仿真计算和试验验证的实现非常困难,对该方法的研究一直没有太大进展。直到20世纪90年代末,计算机技术的迅猛发展和热像仪性能的大幅提升,使得振动热像检测的研究进入了一个崭新的发展阶段。2000年以来,美国韦恩州立大学的X Han等人对该检测方法进行了深入的研究,由于他们采用超声塑焊枪作为激励源,该检测方法与后来兴起的红外热波技术存在相通之处,随后的研究人员将这种采用超声脉冲作为激励源的振动热像检测称为超声红外热波技术[2-3]。

1 基本原理及特点

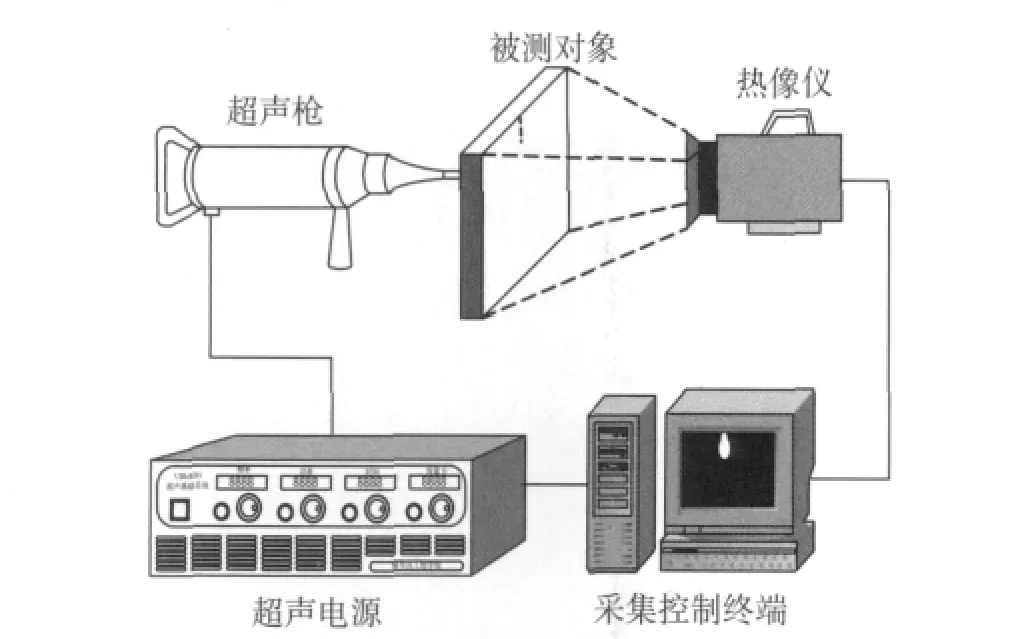

超声红外热波技术采用超声脉冲作为激励源,注入被测对象的振动能量传播至裂纹、分层、脱粘等接触界面类型缺陷区域时,缺陷区域因摩擦生热、塑性变形等产生热量,使机械能转化为热能,产生的热量以热波的形式向试件表面传导,从而在被测对象表面温度场上表现出来。采用热像仪获取表面温度分布可以判断被测对象内部或表面缺陷,这是超声红外热波技术用于缺陷检测的基本原理[4-5]。超声红外热波检测系统主要由热像仪、采集控制终端、超声电源、超声枪和其它辅助设备构成,如图1所示。超声激励系统主要包含超声枪和超声电源两部分,超声激励参数主要包括激励频率、激励时间、激励强度等,是影响超声红外热波检测的最直接因素。

图1 超声红外热波检测系统示意图

与其它红外热波技术相比,超声红外热波技术具有如下特点[6]:① 不需要考虑加热均匀性,即使被测对象几何形状复杂,也可得到很好的检测效果。② 对于大多数固体,声波传到裂纹几乎是瞬时的,由于声波衰减相对较低,因此对于某些材料,声波能够在距离激发源较远或较深的地方产生有效的激励,故较脉冲闪光热激励方式,超声激励方式可以对更深的内部分层或裂纹等进行热激励。③ 超声激励注入试件后只对缺陷加热,图像信噪比高,对缺陷的检测能力大大增强。④超声脉冲激励强度大、作用时间短,能检测出其它红外热波技术难以检测的微裂纹,可用于大范围、快速检测。

超声红外热波技术对金属试件疲劳裂纹、复合材料冲击损伤有非常好的检测效果[7]。该技术可以用于复杂形状、大重量级(>80kg)零部件的裂纹检测,并可检测<20μm的微裂纹,由于无需进行表面预处理以及对复杂形状结构件的适应性,该技术应用潜力巨大[8-10]。

2 国内外研究现状

作为一种新型的无损检测技术,超声红外热波技术受到了国内外无损检测研究小组的广泛关注,研究人员开展了大量的试验、理论和缺陷识别等方面的研究工作。

2.1 试验研究

针对超声红外热波技术的试验和应用,研究人员提出不同改进和优化方案,并在不同领域进行了尝试。2003年,美国海空武器中心航空部的I Perez和W R Davis提出了改进超声红外热波技术的试验装置,通过调整试验参数可达到优化检测结果的目的[11]。2006年,英国巴斯大学的D P Almond等人选用长脉冲低功率调制超声激励构件得到了满意的检测效果,指出对不同直径的CFRP平板缺陷的检测仅需1W功率的电源来驱动超声波换能器即可完成,但超声功率小、激励时间长,该方法不适合热导率较高的金属试件[12]。2007年,加拿大拉瓦尔大学的X Maldague等人对涂覆材料的微裂纹进行了检测,指出超声红外热波技术对亚表面缺陷具有很好的检测能力[13];随后,他们分别采用脉冲、锁相和超声作为激励源,对航天用CFRP蒙皮蜂窝夹层结构和玻璃钢挡风板上存在的缺陷进行检测,通过对比给出了各种方法的特点及适用范围,指出与以光作为激励源的脉冲及锁相红外技术相比,超声红外热波技术具有激励能量低,检测深度深等优越性[14]。

国内的南京大学、首都师范大学等单位相继开展了超声红外热波技术的试验研究工作。2003年,南京大学的张淑仪等人对HWRX-3型红外热像仪系统进行了扩展改进,研制了与计算机连接的数据采集卡、硬件驱动程序和用户软件[15];之后,他们利用铝合金平板作为研究对象,通过扭力制作了含疲劳裂纹的平板试件,利用该系统进行了验证性试验[4]。2008年,首都师范大学的张存林等人开展了该技术在工程领域的试验研究,他们采用超声红外热波技术对碳纤维、有机玻璃和焊接钢板三种对象进行检测,表明该方法对不同材料和结构均能实现灵敏快速的检测[16]。

2.2 理论研究

围绕超声激励下被测对象缺陷区域的生热现象和内在机理,研究人员进行了大量的理论分析和探索。2004年,X Han等人建立了用于分析超声聚能杆和试件接触产生声混沌的理论模型,证明了声混沌的产生源于超声聚能杆和试件之间的接触,并不依赖于被测对象中缺陷的存在情况[17];随后,他们提出了一种计算裂纹区域能量扩散的有限元方法,进一步验证了声混沌现象具有增强裂纹生热,进而提高裂纹可检测性的作用[18]。2007年,J Lu等人设计了改变裂纹闭合度的夹具,揭示了裂纹生热与裂纹面闭合状态存在密切关系,指出裂纹面承受的压应力越高,生热就越不明显,过高的压应力甚至会导致裂纹生热现象的终止,初步探索了被测对象的缺陷可检测性问题[19]。2009年,英国伦敦帝国学院的M Morbidini等人指出裂纹的形貌与裂纹振动阻尼之间有着较为密切的关系,并进一步建立了振动能量衰减和温升之间的关系[20]。2011年,美国爱荷华州立大学的S D Holland等人分析了超声激励下含缺陷试件的热量空间分布特征,并设计了相关的试验,证明缺陷区域热量的生成主要由摩擦、塑性变形和粘弹性损失等因素构成[7]。

南京大学近代声学国家重点实验室对超声激励下微裂纹的生热机理进行了深入研究。2004年,米小兵等人对超声波引起固体微裂纹局部发热机理进行讨论,建立了相应的理论计算模型[21];2006年,郑凯等人针对文献[17]模型存在的问题和不足提出了改进的动态分析模型,更为合理地揭示了声混沌产生的基本规律[22];2010年,陈赵江等人运用有限元分析对裂纹区域的温度场进行了模拟计算,在此基础上对裂纹生热现象进行了详细地描述,深入探讨了声混沌现象对检测效果的影响[23]。

2.3 缺陷识别

缺陷识别是超声红外热波技术的最后环节,其研究不仅在于解决工程实际问题,更能反作用于试验和理论研究,为试验和理论研究提供可靠的数据支撑。2010年,美国爱荷华州立大学的S D Holland等人为消除热扩散对裂纹信息识别的影响,设计了一套图像处理算法,通过滤波、空间二阶求导、时间一阶求导等图像处理过程,消除热扩散的影响并提取出了热量,生成了对应的独立区域[24]。2008年,南京大学的郑凯等人根据裂纹区域温度随时间变化的基本规律开发了基于时间序列的缺陷信息识别算法,提高了缺陷信号的识别精度[25],但最终的识别依然依赖于经验判断。2011年,装甲兵工程学院的冯辅周等人根据超声激励下裂纹区域温度空间分布的规律,提出了采用骨骼化算法进行裂纹重构的理论基础和相应算法,并将该算法成功应用于装甲板的裂纹形状重构[26]。

3 存在的不足及对策

总体来讲,已有研究多数局限于平板试件的裂纹生热或验证超声红外热波技术的可行性,属于正问题研究;而针对缺陷检测方案制定和缺陷识别等反问题的研究还不够系统,而这正是该技术走向工程应用的突破口。针对现有研究中存在的不足,提出以下对策:

(1)试验研究 绝大多数研究人员试图通过试验手段直接建立缺陷生热与激励参数、接触状态、固定方式等检测条件之间的对应关系,从而达到优化检测方案的目的,但效果并不理想。实际上,检测条件通过被测对象振动特性的变化来间接影响缺陷区域热量生成。因此只有对超声激励下被测对象的振动特性进行系统研究,才能建立缺陷生热和检测条件的对应关系,为检测方案的优化提供理论依据。

(2)理论研究 目前,针对超声红外热波技术中缺陷区域生热机理的研究还局限于平板结构的裂纹区域发热计算层面,研究成果难以直接推广到复杂结构及其它接触界面类型缺陷的检测,不利于超声红外热波技术的广泛应用。因此,针对复杂结构常见缺陷生热机理的研究还需要进一步深入,为超声红外热波技术在工程领域的推广奠定理论基础。

(3)缺陷识别 如前所述,图像增强算法和锁相技术已经引起了研究人员的足够重视,但最终的识别仍然依赖于肉眼和专业经验,对缺陷类型、缺陷程度的判断很难定量把握,缺陷的自动识别和重构尚属空白。要解决这个问题,就必须深入研究缺陷区域热量的空间和时间分布规律,并运用图像处理技术和智能识别算法,开发常见缺陷的自动识别和重构算法。随着图像处理和智能识别算法的广泛应用,缺陷的识别能力和精度必将大大增强。

4 结语

超声红外热波技术凭借适用性强、速度快、灵敏度高等优势受到了越来越多的重视。介绍了超声红外热波技术的工作原理及特点,着重归纳总结了国内外研究和发展现状,指出了现有研究中存在的不足和未来研究中应该采取的对策。随着超声红外热波技术工程应用的不断深化,其试验、理论和缺陷识别技术等方面的研究必将逐步走向完善。

[1]Henneke E G,Reifsnider K L,Stinchcomb W W.Thermography-an NDT method for damage detection[J].Journal of Metals,1979,31(9):11-15.

[2]王迅,金万平,张存林,等.红外热波无损检测技术及其进展[J].无损检测,2004,26(10):497-501.

[3]Favro L D,Han X,Ouyang Z,et al.Infrared imaging of defects heated by a sonic pulse[J].Review of Scientific Instruments,2000,71(6):2418-2421.

[4]刘慧,刘俊岩,王扬.超声锁相热像技术检测接触界面类型缺陷[J].光学精密工程,2010,18(3):653-661.

[5]张淑仪.超声红外热像技术及其在无损检测中的应用[J].应用声学,2004,12(5):1-6.

[6]Shepard S M,Ahmed T,Lhota J R.Experimental considerationsin vibrothermography[C].SPIE Thermosense XXVI,Orlando,FL.SPIE,2004,5405:332-335.

[7]Renshaw J,Chen J C,Holland S D,et al.The sources of heat generation in vibrothermography[J].NDT&E International,2011(44):736-739.

[8]Han X,Zeng Z,Li W,et al.Acoustic chaos for enhanced detectability of cracks by sonic infrared imaging[J].J Appl Phys,2004,95(7):3792-3797.

[9]Thomas R L,Han X,Favro L D,et al.Infrared imaging of defects in materials with chaotic sonic excitation[C].2010IEEE International Ultrasonics Symposium,San Diego,CA,2010:591-594.

[10]Morbidini M,Cawley P,Barden T,et al.Prediction of the thermosonic signal from fatigue cracks in metals using vibration damping measurements[J].J Appl Phys,2006,100(10):104905.

[11]Perez I,Davis W R.Optimizing the thermosonics signal[J].AIP Conf Proc,2003(657A):505-517.

[12]Barden T J,Almond D P,Morbidini M,et al.Advances in thermosonics for detecting impact damage in CFRP composites[J].Insight:NDT Testing and Condition Monitoring,2006,48(2):90-93.

[13]Plau J M,Bendada A,Maldague X.Nondestructive inspection of open micro-cracks in thermally sprayed coatings using ultrasound excited vibrothermography[C].Proc of SPIE,2007(6541):654112.

[14]Castanedo C I,Genest M,Guibert S,et al.Comparative study of active thermography techniques for the nondestructive evaluation of honeycomb structures[J].Research in NDE,2009,20(1):1-31.

[15]缪鹏程,洪毅,张仲宁,等.红外热像仪在超声红外热像技术中的应用[J].激光与红外,2003,33(2):132-134.

[16]陈大鹏,张存林,李晓丽,等.超声热红外技术在无损检测领域中的应用[J].激光与红外,2008,38(8):778-780.

[17]Han X,Loggins V,Zeng Z,et al.Mechanical model for the generation of acoustic chaos in sonic infrared imaging[J].Appl Phys Lett,2004,85(8):1332-1334.

[18]Han X,Islam Md S,Newaz G,et al.Finite element modeling of the heating of cracks during sonic infrared imaging[J].Journal of Applied Physics,2006(99):074905.

[19]Lu J,Han X,Newaz G,et al.Study of the effect of crack closure in sonic infrared imaging[J].NDT&E,2007,22(2):127-135.

[20]Morbidini M,Cawley P.The detectability of cracks using sonic IR[J].Journal of Applied Physics,2009(105):093530.

[21]米小兵,张淑仪.超声波引起固体微裂纹局部发热的理论计算[J].自然科学进展,2004,14(6):628-634.

[22]Zheng K,Zhang H,Zhang S,et al.A dynamical model of subharmonic generation in ultrasonic infrared thermography[J].Ultrasonics,2006,44:e1343-e1347.

[23]Chen Z,Zheng J,Zhang S,et al.Finite element modeling of heating phenomena of cracks excited by high-intensity ultrasonic pulses[J].Chinese Physics B,2010,19(11):118104.

[24]Holland S D,Renshaw J.Physics-based infrared image enhancement for thermography[J].NDT&E International,2010,43(5):17-25.

[25]郑凯,张淑仪,蔡士杰.超声激发下缺陷红外信号的识别[J].无损检测,2008,30(10):757-759.

[26]冯辅周,张超省,袁建,等.超声红外热波技术中裂纹的识别和重构[J].无损检测,2011,33(11):17-20.