NGCLZ型鼓形齿式联轴器的改进与找正

2012-10-23孔祥彬

孔祥彬

(天津天铁冶金集团有限公司第一炼铁厂,河北涉县056404)

1 引言

高炉上料主卷扬系统是炼铁厂高炉最关键的原料输送设备。天铁1#~4#高炉上料卷扬系统采用双料车上料,料车卷扬机电机高速联轴器采用NGCLZ型带制动轮鼓形齿式联轴器。鼓形齿联轴器齿的接触条件好,传递转矩的能力大,可允许较大的角位移、轴向、径向补偿,延长使用寿命,满足了卷扬上料系统的要求。但在卷扬系统更换电机时,由于其结构特点,安装困难,不容易对中找正,造成检修时间长、劳动强度大、电机轴断、系统振动异响运行不平稳等。基于上述原因,对NGCLZ型带制动轮鼓形齿式联轴器的结构进行了改进,解决了更换安装困难问题,提出一种切合实际的找正对中方法,使系统运行平稳,满足了高炉上料系统的要求。

2 改进前状况

互换性要求是NGCLZ型鼓形齿式联轴器研制过程中的一个难点。一般国内很多厂家生产的联轴器没有互换性。目前大多数鼓形齿联轴器其两端轴套的绞制螺栓孔都是采用配钻铰的方法,然后打上标记对号入座进行装配的。采用这种方法制造的联轴器是不能互换的。

因此在更换电机时,拆除时的步骤为:

(1)把绞制螺栓拆除,电机连同电机轴套1移走;

(2)制动轮2移除;

(3)旧内齿圈3气割毁坏移除。

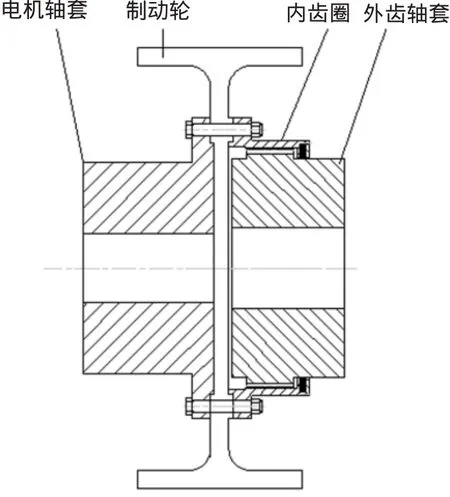

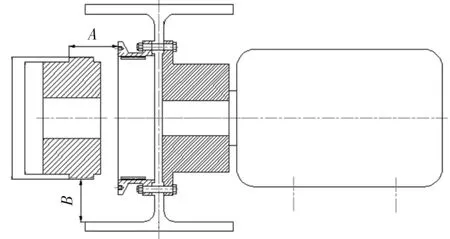

外齿轴套4装于减速机高速轴轴头,由于轴径Φ110 mm较大、现场空间和检修时间等限制,一般是不予更换的。因此安装新电机方法为:把电机、电机轴套1、制动轮2和内齿圈3组装好,整体吊装好后靠内外齿间隙让内齿圈3平行插入外齿轴套4,但由于内齿圈3密封处结构限制,必须对内齿圈3进行改进。NGCLZ型带制动轮鼓形齿式联轴器基本型结构见图1。内齿圈3密封处结构放大图见图2。

图1 NGCLZ型带制动轮鼓形齿式联轴器基本型结构图

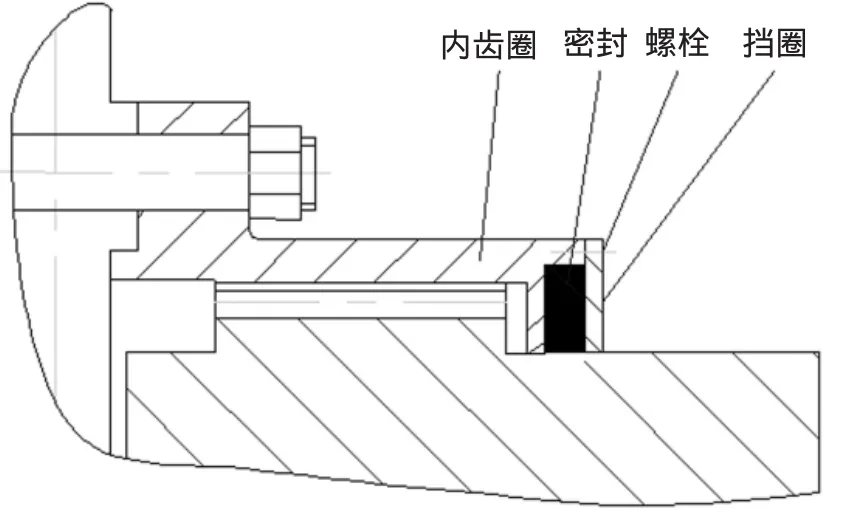

图2 密封处结构放大图

3 结构改进方案

3.1 初期改进方案

初期对联轴器内齿圈采用加工改进方法。加工改进方法是:

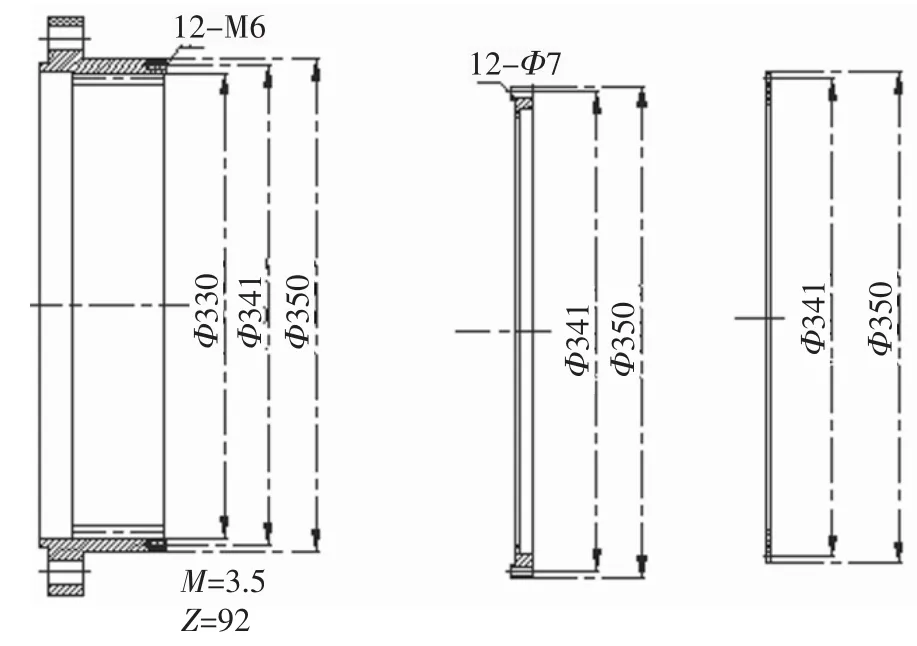

(1)绞制螺栓孔打上标记后,整套联轴器解体。(2)内齿圈在没有齿的地方切成含齿和密封槽两部分,见图3。

图3 加工改进图

(3)在含齿部分打孔攻丝12-M6,密封槽部分钻孔12-Φ7。

(4)密封槽部分和密封挡片都用铣床铣成两半。

更换电机时,把电机、电机轴套1、制动轮2和内齿圈3(含齿部分)组装好后,平行插入外齿轴套4,再把密封槽部分和密封挡片等用12-M6*35内六角螺栓固定在一起,完成电机更换。

此种方法的缺点是:

(1)加工困难,容易做成废件。

由于内齿圈外圆Φ350 mm,内圆Φ330 mm,一边厚10 mm,而且本身已经有12个孔,还要另外再找位置打12个孔套丝M6,非常难加工,一旦加工不好就要报废整套联轴器,而一套联轴器价值13219.20元,造成经济损失,同时可能耽误生产。

(2)需要人工解体、运输、加工、组装费用。

(3)现场安装固定密封繁琐。

(4)密封加工走刀量间隙大,密封性能差。

3.2 后期改进方案

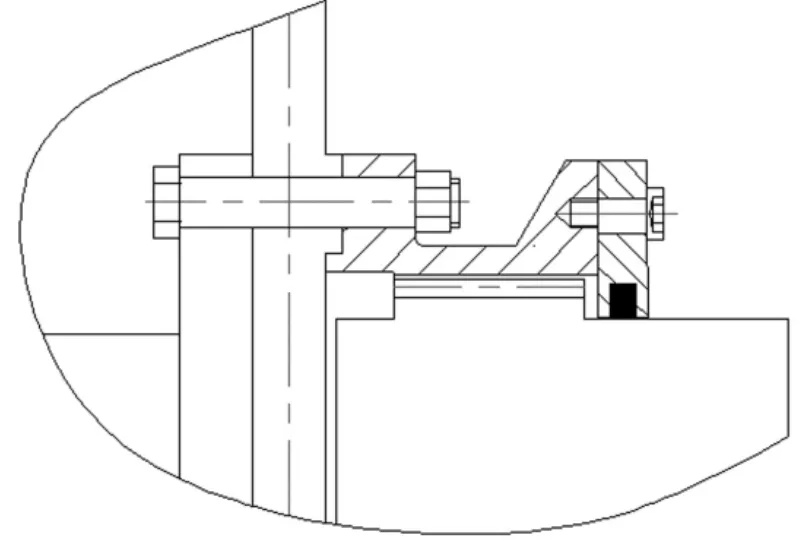

后期改进方案是彻底改变内齿圈的密封处结构,见图4。

图4 改进后结构图

具体做法是:

(1)内齿圈齿根处圆采用通孔,同一尺寸不再有小圆。

(2)内齿圈螺栓孔处外圆扩大,以增大挡圈螺栓直径,易于现场安装。

(3)密封函采用线切割技术制成两半,使间隙减小,大大提高了密封性。

3.3 改进后效果

后期改进成功后投入使用至今,效果良好,不但缩短了在线维修更换时间,降低了工人维修更换备件的劳动强度,而且节省了加工费用,带来了十分明显的经济效益。

3.4 今后研究方向

目前大多数鼓形齿联轴器其两半内齿圈的绞制螺栓孔都是采用配钻铰的方法,然后打上标记对号入座进行装配的。采用这种方法制造的联轴器是不能互换的。但如果是北京太富力传动机器有限责任公司生产的,则可以在更换电机时只换电机和电机轴套即可。因为以他现在的技术水平要求两半轴套联接绞制螺栓孔相对于定心圆的位置度公差为φ0.02,这一要求他是在加工中心和数控镗床上保证的。这样保证了互换性要求,以后可以探索试验。

4 安装对中找正

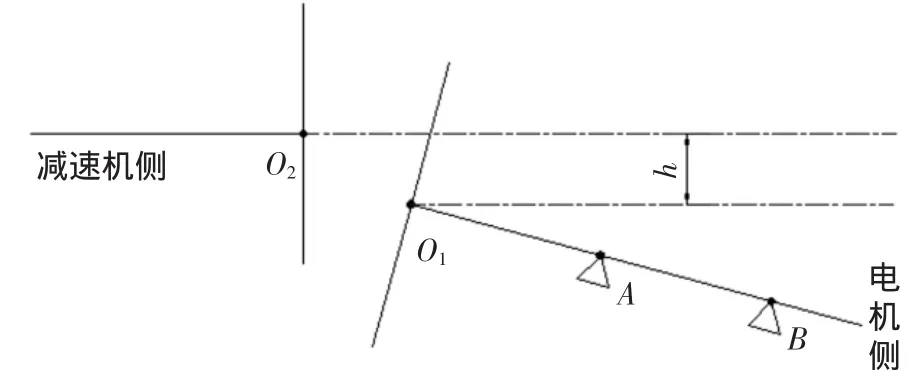

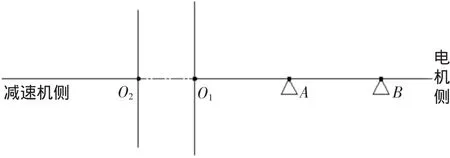

虽然此联轴器具有允许的角位移补偿量大等优点,但在安装中如果超过所允许的补偿量,则会产生系统振动、噪音、制动架损坏,严重时则会造成电机轴断等设备事故,影响高炉正常生产。因此在安装过程中联轴器的对中找正尤为重要,找正示意图见图5。

图5 联轴器对中找正示意图

允许偏差:ΔX,ΔY≤0.10 mm。

找正步骤:

使O1、O2两点在同一高度上,即消除两联轴器高度差。轴线位置示意图见图6。

图6 轴线位置示意图

实施方法:用卡尺测量图5中尺寸B。

若B上=249 mm,B下=250 mm,则A、B两支点同时垫高 h=(B下-B上)/2=(250-249)/2=0.5 mm。

抬高h后如图7所示。

图7 找同心高度图

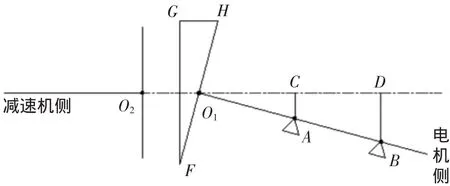

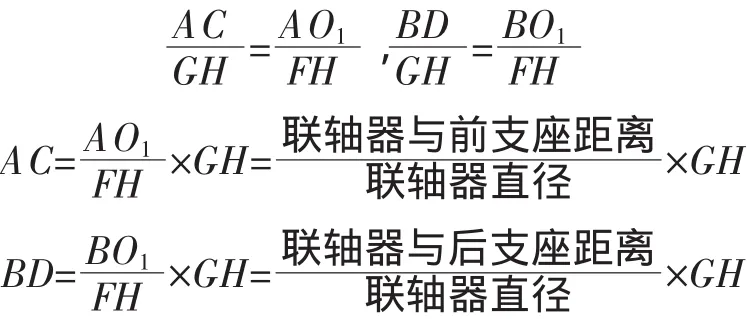

使电机轴线与减速机轴线平行,即消除联轴器张口。

在A、B两支点下分别垫不同厚度的垫片。

总的调整垫片厚度:前支座A为h+AC;后支座A为h+BD。

实施方法:用内径尺量A上、A下,GH=A上-A下。

实施后见图8。

图8 调整后轴心示意图

使两轴线在同一直线上。

实施方法:用卡尺测量图1中尺寸B。

若B左=249 mm,B右=250 mm,则电机向左移动距离=(B右-B左)/2=(250-249)/2=0.5 mm。

按上述计算数据将电动机前后支点调整好,调整联轴器左右径向偏差时,用顶丝同时顶或用紫铜棒敲击电动机底座侧面中间部位,使电动机向左或向右平移;调整左右轴向偏差时,用紫铜棒敲击电动机底座左后侧或右后侧,或加设顶丝。复测时,如果偏差值较小,则通过紧固电动机地脚螺栓的方法调整。拧紧地脚螺栓,再复核一遍,A、B各点读数基本相同,符合要求。

当内齿圈插入外齿后,径向测量以内齿圈齿根圆到外齿圈齿根圆的四方位距离为B,轴向测量以减速机端平面到内齿圈端平面的距离为A,也可计算调整。

5 结束语

通过对联轴器的结构进行改进,使得更换电机成为可能,而且方便快捷,满足了实际生产的要求。

电机更换时,通过一种切合实际、简单易行的联轴器同轴度找正对中方法,使得高炉卷扬系统运行平稳可靠,保证了高炉正常生产。

[1]成大先.机械设计手册[M].北京:化学工业出版社,2000.

[2]程协瑞.通用机械设备安装工程[M].北京:中国计划出版社,1997.