一种基于RTCP功能的五坐标动态精度检测工具

2012-10-23张云

张 云

(成都飞机工业(集团)有限责任公司数控加工厂,四川成都 610092)

目前五轴加工数控机床已经在机械加工行业得到了广泛使用,五坐标机床的机床精度在使用中逐渐恶化,如何判断五坐标机床的加工精度是否满足加工要求是国内外一直探讨的热议话题。利用RTCP(绕刀具中心旋转)功能检测五坐标机床动态精度,可以准确地判断机床五轴联动动态精度的误差,了解机床的精度状态。

RTCP功能检测主要是针对有五轴联动的五坐标机床。利用五轴联动时以球心为中点,五坐标联动,模拟加工工件时的坐标变换,通过测得的偏移误差值来计算各轴的误差精度,并可以对其进行参数补偿,是很有效的一种动态精度检测方法。但是长期以来,对球头动态误差补偿一直使用老式的操作手段,需要耗费相当多的时间与精力。

1 现有动态精度检测手段

1.1 RTCP动态精度检测

在五坐标加工中,一个或多个转动坐标的运动会引起刀具中心的位移,RTCP功能能使系统自动对旋转轴的运动进行补偿[1],以确保刀具中心点在插补过程中始终处在编程轨迹上。

现在进行的RTCP动态精度检测用的是千分表在X、Y、Z三个坐标方向分别架设千分表,在机床主轴上安装球头刀具,然后找准球头的最大点作为标准位置,手动编制程序,运行五坐标联动,模拟机床在加工工件时的坐标转换,可以逐一检测各个坐标方向的偏差值。如图1所示,球头动态精度检测必须在3个坐标方向找到准确位置,转动第4轴和第5轴联动,检查机床动态精度变化,获得误差值可以确定机床状态。

该检测必须要求机床具有五轴联动功能,CNC系统将会自动对控制点进行实时线性补偿,从而可以确保刀具中心点位于编程轨迹上[2]。同时,以CNC系统插补步长来逼近轮廓,还可获得最大逼近精度,将非线性误差减至最小,从而提高加工精度和质量。

1.2 试切件加工检测方法

美国NAS(国家航宇标准)在20年前就制订了标准化的“圆形-菱形-方形”试验。实施时,要准备铸铁或铝合金试件、铣刀及编制数控切削程序。用高精度圆度仪及高精度三坐标测量机检验试件精度。该方法需要仔细定义试件的切削方法和测量切削结果。

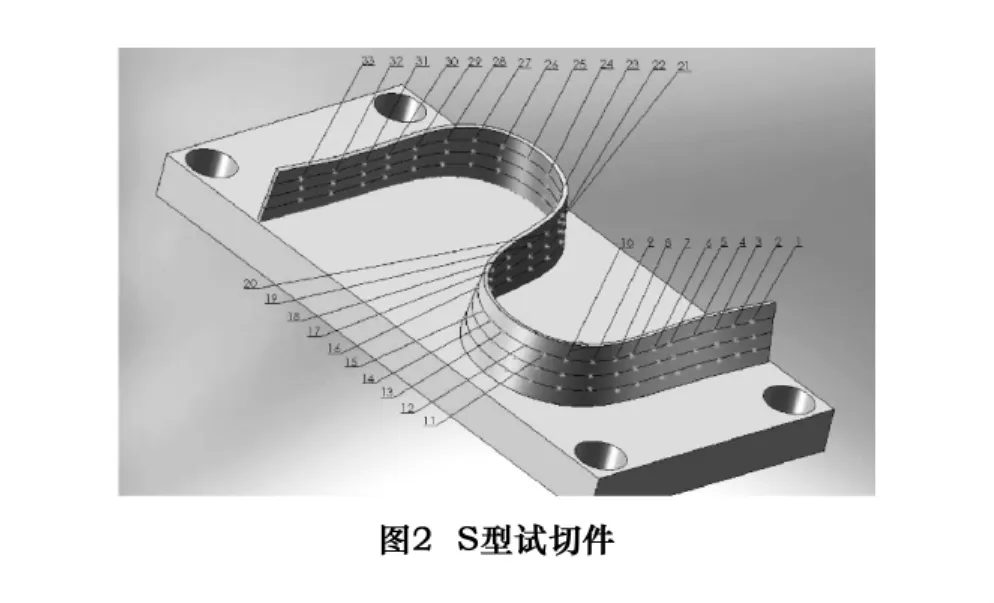

成都飞机工业集研究出的一种“S形试切件”技术(如图2所示),能通过S形曲面的试切准确地验证出机床实时动态精度。此方法需要设定程序,试切料,以及高精度检测仪,对机床实时动态精度有准确的验证,成为国内外先进数控机床验收时检测精度之一。

2 两种检测方式的介绍

五轴联动加工中心的机械机构形式多种多样,但是大致可以分成下面3种形式[3]:一是两个转动坐标直接控制刀具轴线的方向(双摆头结构);二是两个转动坐标直接控制工件的旋转(双转台结构);三是两个转动坐标一个作用在刀具上,一个作用在工件上(摆头、转台结构)。

在实际加工时,也只有当刀心点在各离散段内的运动轨迹为直线时才能有效保证编程时的精度要求。但对于空间复杂曲面的五坐标加工来说,由于旋转运动的影响,各进给轴线性运动的合成将可能使刀心点在某些离散段内的运动轨迹严重偏离直线,从而产生非线性运动误差,可以通过某些数学算法来实现。

2.1 RTCP检测的优缺点

(1)优点:RTCP检测是利用球头工具以及千分表进行,所涉及的工具较简单,并且用时少,可以在日常加工状态下进行,在数小时时间内可以完成实时精度检测。

(2)缺点:误差大。千分表必须与球头表面正切,如果手动安装容易产生千分表歪斜等众多因素,引起测量结果误差。由于是逐一对各个坐标进行精度检测,在更换坐标方向时移动千分表,导致误差值增大。更换坐标方向时必须重新找正球头最大点位置,也加大了误差的产生。没有进行机床受力分析,检测时不能消除机床各种间隙,所以不能精确地检测出实时动态精度。

2.2 试切件技术检测的优缺点

(1)优点:试切件技术是模拟机床实时工件加工,用适当的程序以及切削参数,展示机床加工时的动态精度状态,且在表面质量以及体现机床实时反向间隙等方面有很大帮助。

(2)缺点:试切件技术由于程序、试切料、刀具等诸多限制以及时间消耗较长,所以在日常精度检查中判断机床动态精度方面不适用。实际加工中,当刀具中心在各离散段内的运动轨迹为直线时才能有效保证编程时的精度要求[4]。但对于空间复杂曲面的五坐标加工来说,由于旋转运动的影响,各进给轴线性运动的合成将可能使刀心点在某些离散段内的运动轨迹严重偏离直线,从而产生非线性运动误差,导致试切件技术程序设计较复杂。

3 检测工具简介

根据上述检测技术的优缺点,为了能在日常工作中迅速检查出机床实时动态精度,在短时间内了解机床状态,本文介绍一种基于RTCP功能设计并制作一种检测工具,主要致力于提高检测速率,减小人为操作误差,能实时检测出机床动态精度。

本工具是一块三角形板,板上开有2个通孔,位于中间的通孔直径为12.1 mm,用于通过磁性基座和固定杆对工具进行固定,位于边上的通孔直径为8.1 mm,用于固定千分表。垂直于板面设置有2个支臂,支臂上开有通孔,通孔直径为8.1 mm,用于固定千分表。各通孔侧面有螺纹孔,用于对各个装置进行锁紧。支臂下端有螺纹盲孔,用于锁紧和安装支臂,2个支臂均可以拆卸。支臂与底板垂直,2个支臂上通孔的轴心线延长线通过底板靠边通孔的轴心线。详见图3所示。

本工具通过一次固定,保持千分表安装位置为3个坐标轴互相垂直,经过计算获得相应立柱长度,满足安装后快速定位找球头最大点的位置,并有效地防止了手动安装千分表与球头表面不能正切而造成的检测误差。适用于五坐标含A、B坐标机床,以及五坐标含A、C摆角机床,尤其适用于五坐标并联机床。

4 检测工具使用方案

本工具使用经过简单设计,可以用螺钉锁紧,力臂可以进行拆卸,同时满足各种五坐标机床的使用。下面介绍3种工具使用方法。

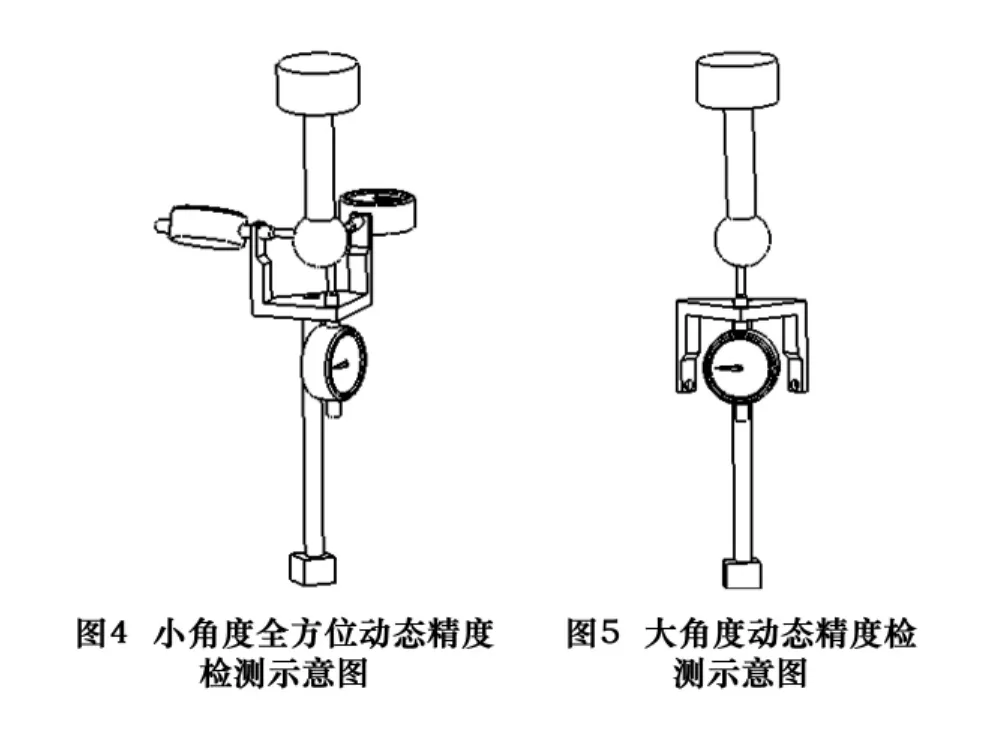

4.1 小角度全方位动态精度检测

具体安装如图4所示,首先应将磁性基座吸附在工作台表面,连杆上端通过夹具定位孔定位,保持夹具的支臂朝上,使用止动螺钉锁定该夹具;2个支臂上安装千分表,千分表表头朝向夹具内侧,使用止动螺钉锁紧;夹具边缘处的定位孔内安装千分表一个,千分表表头朝上,使用止动螺钉锁紧。随后调节千分表表面朝向,面向人眼易观察的位置,夹具的安装就完成了。

在机床主轴上安装球头刀具,移动机床X、Y、Z三坐标到夹具中央位置,并根据千分表读数最大的部位找到X、Y、Z方向球头刀具表面最高点。随后设置刀长值=球头刀具实际长度-球头半径,打开机床五轴联动功能,输入机床第四坐标及第五坐标任意值,球头刀具根据给定的坐标旋转,通过千分表的偏差大小可以准确地反映出机床的动态精度。

4.2 大角度全方向动态精度检测(Z方向)

如图5所示,将工具反向安装,可以在单方向进行测试。用于检测大摆角,例如检测90°摆角时就可以用到,将工具翻转过来反方向安装,可以对其进行精度检测,但是只能检测Z方向。适用于AC摆角的五坐标机床。

表1 动态精度检查用时

4.3 大角度双方向动态精度检测

如图6所示,检测大角度机床坐标时可以拆掉工具的1个支臂,拆卸后可以在两个坐标方向对其进行动态精度检测。不同于方法2的是在立柱方向的检测角度不能超过45°。用于同时检测固定大角度以及其他坐标小角度配合检查。

5 工具实用效果

(1)使用本工具,结合RTCP功能,能更准确地判断机床动态精度误差。由于一次性装夹,减少根据坐标频繁装夹,频繁通过千分表寻找球头在该坐标方向的最大值,频繁操作等引起的人为误差。一次定位就可以完成整个动态精度检查,能有效减小人为操作带来的误差。

(2)提高工作效率。在正确熟练使用该工具的情况下,详见表1,未使用工具前进行动态精度检查需要的时间每次耗费约30 min,3个坐标总计耗时90 min;使用工具后三坐标同时进行检测记录,总共用时40 min,大大地缩短了检测时间,减少复杂的繁琐程序。

6 结语

通过该工具,可以在较短时间内收集机床实时动态精度,制定计划并定期检查动态精度可以根据动态精度的变化,研究动态系统的误差来源,了解动态系统中误差变化的趋势,为进一步研究动态系统的误差分辩帮溯源理论提供实验依据。

[1]樊曙天,杨伟平.双转台五坐标机床RTCP功能的研究[J].制造技术与机床,2009(12):74 -77.

[2]陈劲松.NUM数控系统在五轴插补上的特点[J].制造技术与机床,2000(6):54.

[3]梁全,王永章.五轴数控系统RTCP和RPCP技术应用[J].组合机床与自动化加工技术,2008(2).

[4]赵薇,高春,马跃,等.通用RTCP算法的研究与设计[J].小型微型计算机系统,2008(5).