基于特征的电动机轴CAD/CAPP/CAM集成系统研究

2012-10-23於时才黄建龙

杨 钒 於时才 黄建龙

(①兰州理工大学机电工程学院,甘肃兰州730050;②兰州理工大学计算机与通信学院,甘肃兰州 730050)

在传统的计算机辅助设计模式中,CAD系统注重产品的机械性能和几何造型方法,而对表面粗糙度、公差等要求只作为标注信息来处理,这就导致在进行CAPP、CAM时,需要重新进行零件信息(包括几何特征)的输入。这样不仅大大降低了工作效率,而且不利于向CAD系统反馈可制造性评价,达到优化产品设计的目的。

为了解决上述问题,国内外研究者也做了大量的工作;黄烨[1]研究了CAD/CAPP/CAM系统集成关键技术及其实现方法;刘宏军等[2]研究了 CAD/CAPP/CAM集成系统中图形数据库开发的若干问题,慈建平等[3]编制了基于特征建模及特征映射CAD/CAPP/CAM集成系统;其他一些研究者也对此做了深入的探讨[4-7];但产品的设计制造过程与企业加工工艺及设备密切相关,就目前来说,很难设计出一个能通用于各个企业的CAD/CAPP/CAM集成系统。因此,根据企业实际,从若干个典型零件入手,设计适用于本企业的CAD/CAPP/CAM集成系统也是现阶段一条切实可行之路。为此,本文从实用的角度出发,以某企业电动机轴的生产过程为研究对象,开展基于特征建模的电动机轴CAD/CAPP/CAM集成系统的研究。

1 电动机轴CAD/CAPP/CAM集成系统特征的表达方法

本系统使用目前被认为最适合于CAD/CAPP/CAM集成系统的基于特征建模的产品表达方法,根据产品设计、制造各阶段的不同需求来描述产品,能够完整地、全面地描述产品的信息,各应用子系统可以直接从该零件模型中抽取所需的信息,使得零件在整个计算机集成制造中实现信息采集、传递和加工过程的畅通无阻。

不同的应用领域、不同的企业,其产品特征的抽象及分类方法各有不同。通过分析电动机轴类零件的设计及工艺信息,可将构成电动机轴的特征分为4大类:(1)形状特征:与描述零件几何形状、尺寸相关的信息集合,包括功能形状、加工工艺形状及装配辅助形状;(2)精度特征:描述零件几何形状、尺寸的许可变动量的信息集合,包括公差(尺寸公差和形位公差)和表面粗糙度;(3)技术特征:描述零件的性能和技术要求的信息集合;(4)管理特征:与零件管理有关的信息集合,包括标题栏信息(如零件名、图号、设计者、设计日期等)。其中,形状特征是最基础同时也是最重要的因素,是其它辅助特征的载体。针对电动机轴类零件的形状特征如图1所示。

为了在系统中准确、简洁地实现基于特征的电动机轴类零件的建模,本文将电动机轴类零件的特征模型用面向对象技术中的类来描述。这是因为基于特征建模的产品表达方法具有高度抽象的对象化属性,表述了对象的群体特征,这一点与面向对象技术中类的功能是相同的;用类来表达特征能很方便地实现数据抽象和代码抽象[8]。基于这种方式,电动机轴类零件的所有特征可封装为形状特征、精度特征、技术特征、管理特征等几大类,每个大类各包含若干个子类。轴上的每一个轴段是一个类或多个类派生出的特殊类的实例;例如带有键槽的轴段就是通过多重继承方式由外圆柱面类和键槽类派生出来。经过这样封装,就可以确定出特征的坐标、尺寸、精度和拓扑关系等特征,建立满足CAD/CAPP/CAM集成的信息模型,使系统具有了良好的可扩充性和清晰的数据结构。

2 电动机轴CAD/CAPP/CAM集成系统的设计

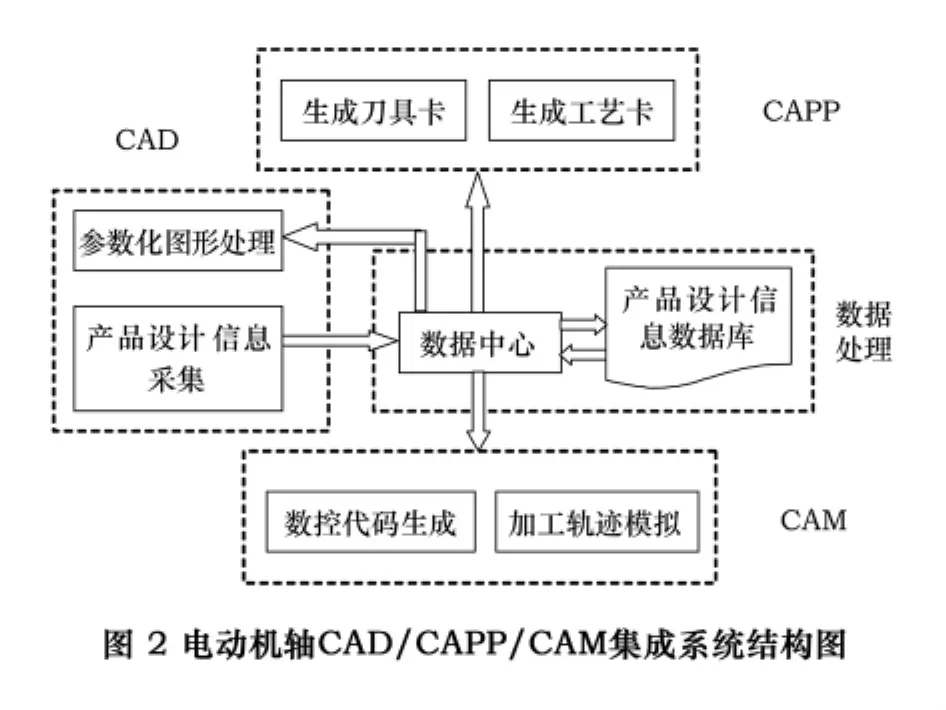

电动机轴CAD/CAPP/CAM集成系统基于Auto-CAD,使用objectARX二次开发工具编制而成。采用模块化的结构,主要由数据处理、CAD、CAPP、CAM等子系统构成,每个子系统中包含若干个实现相关功能的模块。其中数据处理在整个系统中起着一个桥梁和纽带的作用,自上接收CAD子系统设计模块中采集的设计数据,并将其转换为系统预先设定好的数据格式保存在设计信息数据库中;向下将设计数据提供给CAD、CAPP、CAM子系统实现设计图纸的自动绘制,加工工艺的自动编制以及数控加工代码的自动生成等功能,为保证数据在各子系统中畅通无阻地传输起着至关重要的作用[9]。另一方面,CAD、CAPP、CAM 等子系统之间没有直接的信息传递,所有数据均由数据中心接受和发送,这样的设定可确保数据的准确性和系统的稳定性及可扩充性等。系统结构框图见图2。

3 各子系统的设计与实现

3.1 CAD子系统部分

CAD子系统实现零件特征信息的采集、保存、编辑,完成零件结构设计,工艺信息的收集并生成图形文件。

3.1.1 设计、工艺信息的收集

本系统结构设计模块中并不是将零件视为一个孤立的个体,而是将它作为整个产品中的一个组成部分。设计过程中根据与各轴段有密切关联关系的其他零部件信息,自动计算出该轴段的结构、粗糙度、尺寸公差及形位公差等相关参数,并将其作为设计信息的组成部分赋予该轴段。通过这种方式,系统就可以完整地获取系统所需的所有数据,同时也提高了产品设计的规范性、减少人为错误的出现。

上述过程同样利用类的方法来完成,将配合特征封装后运用类与类之间的关联特性就能实现。例如与轴承配合的轴段的尺寸公差、形位公差等参数都由与之配合的轴承来确定。这时就可以利用预先定义好的轴承类与轴段类之间的关联关系确定出相关参数。

3.1.2 图形处理模块

本系统在CAD阶段基于上述特征模型,采用特征拼装方式绘制出零件的形状特征。

这种方法的绘图基本单元是参数化的几何形状特征(如圆柱面、倒角、键槽等)以及辅助特征(如精度特征、管理特征等),而不是通常所用的点、线、面等要素。应用这种方式绘图时,不是一条线一条线的绘制,而是系统根据产品设计数据自动调用基本绘图单元,依照拓扑关系一个特征一个特征地进行绘制,拼装出所需的对象并标注尺寸、公差以及粗糙度等辅助特征。本过程不需人工干预,在完成设计、工艺信息的收集的同时也就自动生成了产品设计图。同样各个绘图单元也采用类库封装,利用类的继承、关联等属性完成产品设计图的绘制。

3.2 CAPP子系统部分

零件的加工工艺路线规划是一个非常复杂的过程,而目前基于人工智能技术的CAPP系统还并不成熟,很难直接应用于实际生产。因此,为简洁、高效地完成零件加工工艺路线划,本系统将其划分为2个步骤:特征加工链规划和零件工艺规划。

3.2.1 特征加工链规划

特征加工链规划通过建立基于特征的零件工艺数据模型的方法实现。这里的特征是指按不同的加工方式来分类的单元特征,如外圆表面、键槽及倒角等。

一般来说,企业都有一套成熟的加工工艺。因此,上述每个加工特征都对应着一组特征加工链,一个特征加工链由若干个加工工步按一定顺序组成;每个特征加工链所包含的加工工步由特征类型、尺寸、精度及表面粗糙度等众多数据综合决定的,而所有这些数据都由CAD子系统收集,为了能使CAPP系统直接调用这些数据,系统在对特征进行封装时充分考虑到CAD/CAPP集成的需求,将特征定义为组成零件最基本的单元,让设计特征和加工特征具有对应的关系,使得设计阶段得到的数据可直接成为加工特征的属性。根据这些属性,依照一定的约束条件从预先建立的加工工艺数据库中匹配出特征的加工链,即可建立起特征与加工方法、刀具及设备之间的关联关系。

3.2.2 零件工艺规划

为了快速完成零件工艺规划,本工作采用检索典型工艺路线样件的方法实现。

预先收集、整理企业内部典型电动机轴类零件加工工艺,以此为依据建立典型电动机轴类零件加工工艺样件文件。

样件的制定不依赖于已有的大量零件图及其工艺规程,而只要对企业现有的典型电动机轴类零件进行分类,并就每一类制定一个或若干个样件,编出其标准工艺规程。

具体零件的工序只需将零件的特征与典型工艺路线样件进行匹配,即可快速地得到具体零件的加工工艺路线。企业可以随时将新制订的样件加入工艺样件库中,从而大大增加了系统的灵活性和实用性。

3.3 CAM子系统部分

CAM子系统是实现零件加工工艺中可编程加工部分数控加工代码的编制,并模拟其实际加工过程等功能[10]。

本系统基于特征建模,零件从结构设计、工艺规划到自动编程都使用统一的数据模型,保证了数据在各子系统中畅通无阻地传输,可以更好地实现从可编程子工艺路线到具体加工代码间的转换。

CAM子系统的自动数控编程包括车外圆、车螺纹、车端面、切槽和钻孔等。每个特征加工方法在加工工艺都对应着若干个加工工步,而在数控编程中每个特征的加工则对应着具体的加工代码算法,对这些工步进行统一封装,编程时直接调用CAPP阶段生成的工艺数据,逐条转换可编程零件子工艺路线、自动计算所需参数,生成刀具轨迹并最终编制加工代码及数控加工仿真。

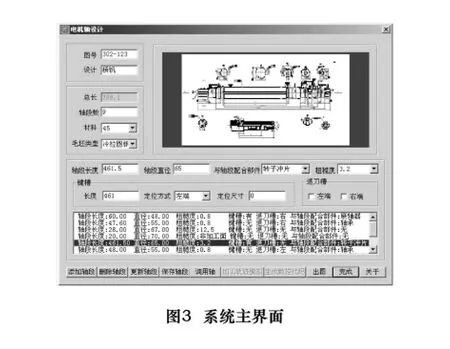

电动机轴CAD/CAPP/CAM集成系统主界面如图3所示。经过实际运行证明,本系统能满足企业生产实践的要求,并且具有良好的扩充性,为企业逐步扩展CAD/CAPP/CAM集成的范围打下基础。

4 结语

针对企业具体实际情况,建立准确、实用的零件特征模型,充分收集整理企业已有的工艺知识,建立符合企业现有制造环境和制造技术水平的电动机轴典型零件工艺文件等必要的信息;利用AutoCAD强大的绘图功能以及二次开发环境,编制符合设计人员、工艺人员日常工作习惯的电动机轴CAD/CAPP/CAM集成系统,使CAPP阶段可以直接接收设计人员在CAD阶段提供的零件形状特征、精度特征等,生成零件加工工艺,并在CAM阶段根据上述信息自动编制相对应的NC代码,使电动机轴CAD/CAPP/CAM集成系统成为真正贯穿设计、工艺、制造各个阶段的实用工具。

[1]黄烨.CAD/CAPP/CAM/CAE系统集成关键技术及其实现方法[J].装备制造技术,2009(12):54-56.

[2]慈建平.基于特征的典型CAD/CAPP/CAM集成系统[J].组合机床与自动化加工技术,2005(9):24-28.

[3]刘宏军.基于数控加工CAD/CAPP/CAM集成系统中的图形数据库开发[J].沈阳工程学院学报:自然科学版,2008(7):270-273.

[4]于海东,李浙昆,樊瑜瑾,等.轴类零件的 CAD/CAPP/CAM[J].昆明理工大学学报,2003(3):33-37.

[5]谢海波.基于特征设计的轴类零件CAD/CAPP集成系统研究[J].中国制造业信息化,2004(6):74-76.

[6]LI Qiang.Establishing parts model based on feature on the CAD/CAPP/CAM integrated system[J].Journal of Tianjin Institute of Technology,1999(9):84-88.

[7]Joao Carlos E.Ferreira,Darlan Vivian.Feature recognition in axisymmetrical parts modeled by solids in an Internet-oriented CAD/CAM system[J].Journal of Materials Processing Technology,20 October 2006,20(10):260-267.

[8]吴晓光.基于VC++类库的CAD/CAPP集成系统的研究与实践[J].计算机工程与应用,2000,36(8):91-93.

[9]冯辛安,葛巧秦.CAD/CAM技术概论[M].北京:机械工业出版社,2000.

[10]Juha Sääski,Tapio Salonen,Jukka Paro.Integration of CAD,CAM and NC with Step-NC[J].VTT Industrial Systems,2005.