圆柱截面法轮胎模具非线性文字加工研究*

2012-10-23刘旭波涂海宁王运宵

赵 丽 刘旭波 涂海宁 王运宵

(①南昌大学机电工程学院,江西南昌 330031;②江铃汽车集团公司模具厂,江西南昌 330001)

近年来我国汽车行业取得了飞速的发展,相应的轮胎制造行业也对轮胎模具的加工有了越来越高的要求。目前轮胎模具制造企业大多采用国外CAD/CAM软件来实现轮胎模具及模具表面文字的加工编程,这对大多数是中、小型企业的数控加工行业来说,购买大而全的CAD/CAM软件投资大,然而很多功能却用不上,造成资源浪费。因此,开发具有企业针对性的轮胎模具加工CAD/CAM技术是很有必要的[1]。

轮胎模具加工中,轮胎花纹和轮胎文字的加工是具有较高难度的部分,刀具轨迹生成算法的好坏直接影响着刀具轨迹生成的速度、质量及加工效率[2]。本文针对轮胎模具表面文字加工的特点,探讨了一种具有较高精度和效率的的算法。

1 算法选择

目前刀具路径规划的方法有很多,如平行截面法、轮廓偏置环截面法、国外学者如RAO等提出的Principal axis法和PI等提出的Grind-free法等。这些算法各有各的特点和适应范围。

就轮胎模具的文字加工而言,文字在轮胎表面的分布是以轮胎中心为圆心,在轮胎上以适当半径排列分布。采用常用的平行等截面法和轮廓偏置环截面法等加工轮胎文字时,由于轮胎模具表面文字的非线性特征,截面与文字区域的交线往往不是直线或圆弧,而是其他非圆曲线。目前的大部分软件都是采用短直线段或短圆弧来逼近这些交线,计算量大且加工程序长,加工效率也较低。

若采用圆柱面截面法来加工轮胎模具文字,则可以克服上述方法的缺点。其方法是采用一系列与轮胎同心的参考等圆柱曲面与轮胎模具和非线性字体轮廓相交,由于轮胎模具文字的分布特点,同一圆柱面与文字区域的交线是二维小圆弧段。这个特点将在非线性文字加工路径规划中带来更多的方便、更高的编程和加工效率。

2 轮胎模具非线性文字加工圆柱截面算法步骤

2.1 作等圆柱面

先确定相邻圆柱面间的间距。为了满足精度要求,根据加工精度确定所需的加工余量来计算出相邻圆柱面之间的距离。这取决于加工刀具有效切削半径r、允许误差ε及轮胎局部曲率半径。

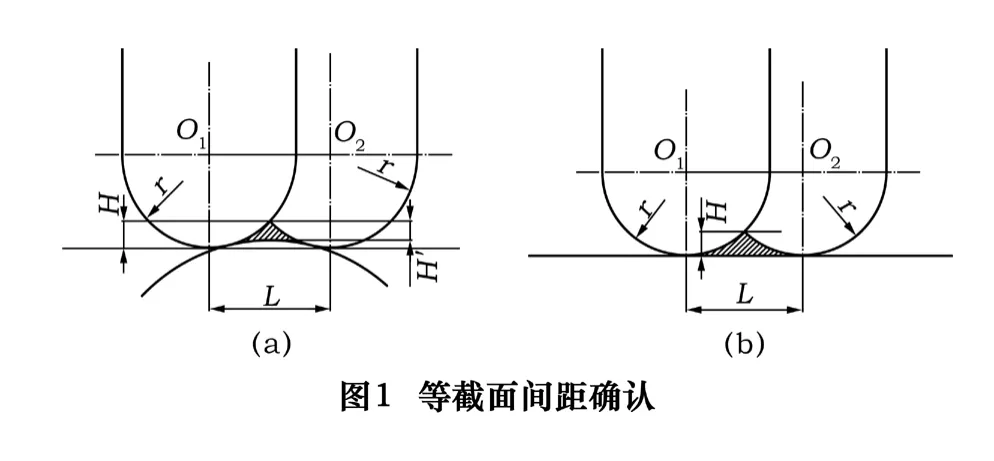

图1a中H'和H分别为外凸曲面等截面和平底截面允许的最大残留高度,由图可知有H'<H。而对内凹曲面来说,若曲面较平坦(如轮胎模具表面),H'与H的差别也很小。所以,在等圆柱面法的间距确定中,为了计算方便,可采用H来进行计算和控制相邻圆柱面间距L,如图1b。

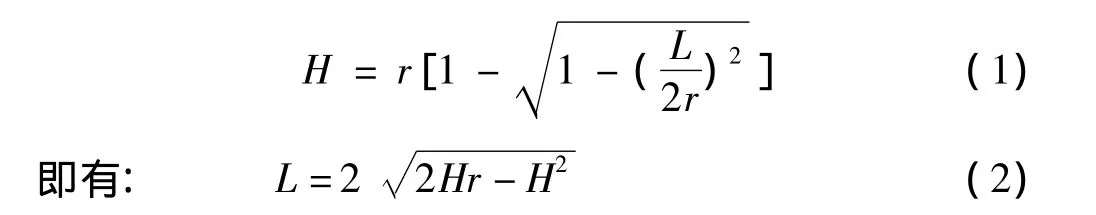

如图1b所示,采用球头刀具加工平面时,刀具的底部在相邻截面间构成了残留高度H,假设等截面间距为L,经分析推导得到残留高度H与等截面间距L的关系为

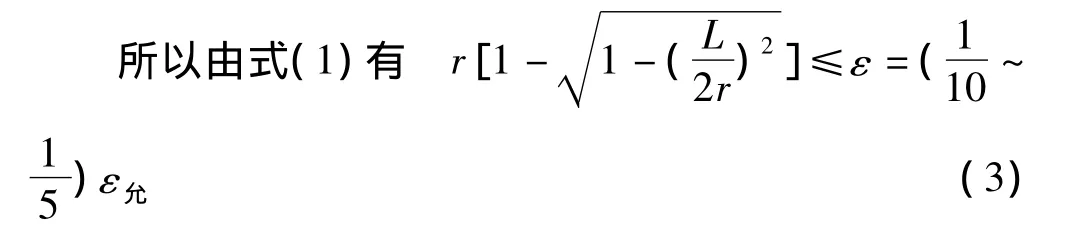

在实际计算中,计算误差ε采用允许误差ε允的10%~20%,即:H≤ε=(1/10~1/5)ε允。

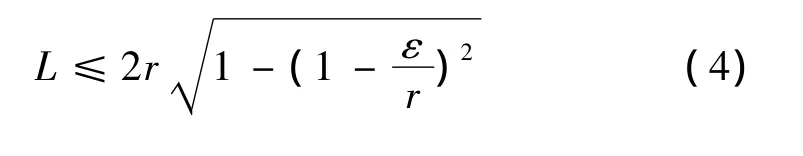

可以解得圆柱面间距L的取值应满足

由公式(4)确定相邻圆柱面间距后,即可作出一系列同心的圆柱面。

2.2 求圆柱面与轮廓的交点

先建立工件坐标系。对轮胎模具来说,工件原点就设在轮胎模具的圆心处。建立坐标后,所有文字轮廓曲线都有一个确定的函数(或经过数值插值得到的近似函数)

另外,在前面所确定的按一定间距分布的同心圆柱面也有各自的函数

其中,Ri为圆柱面的半径。

求解公式(5)和(6),就可得到一系列不同的交点(xj,yj,zj)。把这些点以一定的格式保存。

假如考虑粗精加工需要轮廓偏置,则应按预先给定的偏置量求得字体轮廓的偏置曲线z'=f(x',y'),然后再求各偏置曲线与同心圆柱面的交点。

2.3 求交点的法矢向量

为了保证加工字体的尺寸大小准确,字体在曲面上的深度一致并且符合图纸要求,在非线性字体的加工过程中,刀轴应该始终沿着工作表面法矢方向加工。因此必须求得不同层次的轨迹路径基点(xi,yi,zi)的法向矢量(ui,vi,wi),然后才能实现机床的回转轴联动控制,以获得更高的加工效率和加工精度。

求交点法矢的步骤如下:

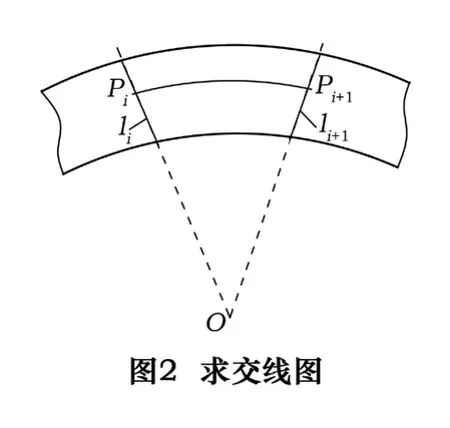

(1)如图 2,假设Pi、Pi+1为同一圆柱面与文字轮廓相交的相邻交点,并且二者间的圆弧位于文字轮廓内部。过Pi和轮胎中心O作一平面,求该平面与轮胎模具表面的交线li,同理过Pi+1和轮胎中心O作一平面,求该平面与轮胎模具表面的交线li+1;

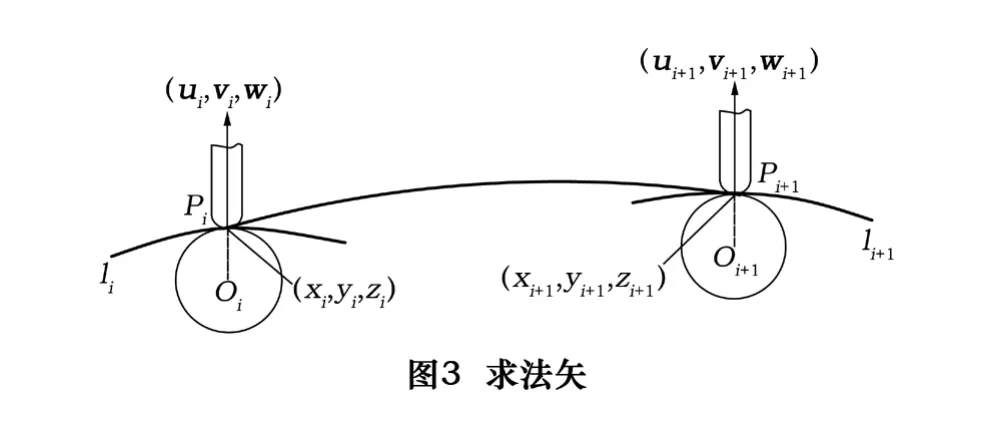

(2)分别求li在Pi处及li+1在Pi+1的曲率半径,并以曲率半径过Pi、Pi+1作li、li+1的相切圆,获得各自的圆心Oi、Oi+1,如图 3 所示。

(3)连接Pi与Oi、Pi+1与Oi+1,即获得在交点Pi、Pi+1处的法矢(ui,vi,wi)、(ui+1,vi+1,wi+1),并且法矢的正方向均由交点指向轮胎模具外面。

所有的法向矢量参数也应在计算过程中按照一定的格式进行保存,以供后置处理使用。

3 后置处理

在前面的各步骤中的数据保存形成对应的刀位点文件,该文件包含了交点坐标、轨迹类型及法向矢量。由于不同的机床结构及数控系统的加工程序格式有所不同,必须经过后置处理才能得到能够满足实际机床要求的文字雕刻加工程序。后置处理的内容主要有两部分[3-4]:

(1)坐标和矢量变换

由于不同机床能实现的联动轴数不同,对于三坐标及以下的联动机床,可以直接从刀位点文件中读取坐标数据进行后置处理以得到所需的工件加工程序。但是对四坐标及以上的机床,则必须根据有关变换矩阵经过数学运算才能得到所需的坐标参数,再按所需格式进行处理以得到工件加工程序。

(2)生成工件加工程序

在获得能满足具体机床运动要求的有关坐标参数后,即可按预先设定的语法规则,生成能满足系统要求的工件加工程序,并按给定路径进行保存。

后置处理中涉及许多运动计算,本文未加以详述。

4 圆柱截面法轮胎文字加工算法程序框图

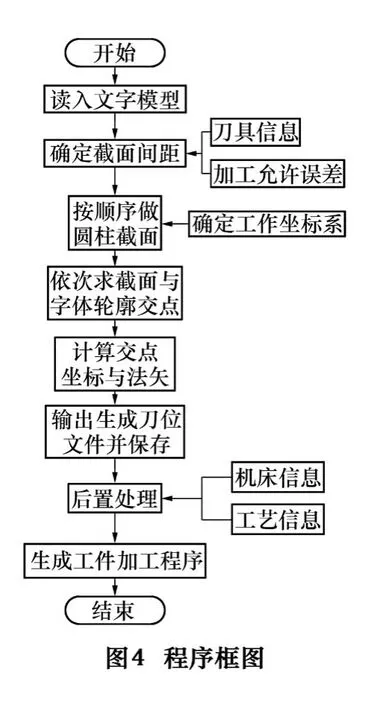

前面所述圆柱截面法轮胎文字加工算法可用图4所示流程框图来实现。

5 圆柱截面法轮胎文字加工算法验证

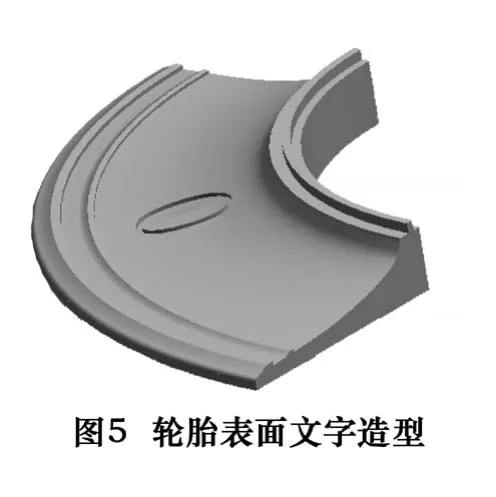

因为轮胎模具表面文字的非线性特点,为获得相关数据,必须经过复杂的数学求解计算,这些计算用手工难于完成。为此,对算法的验证,在造型和部分算法实现时,应用了UG软件来进行数据求解[5]。

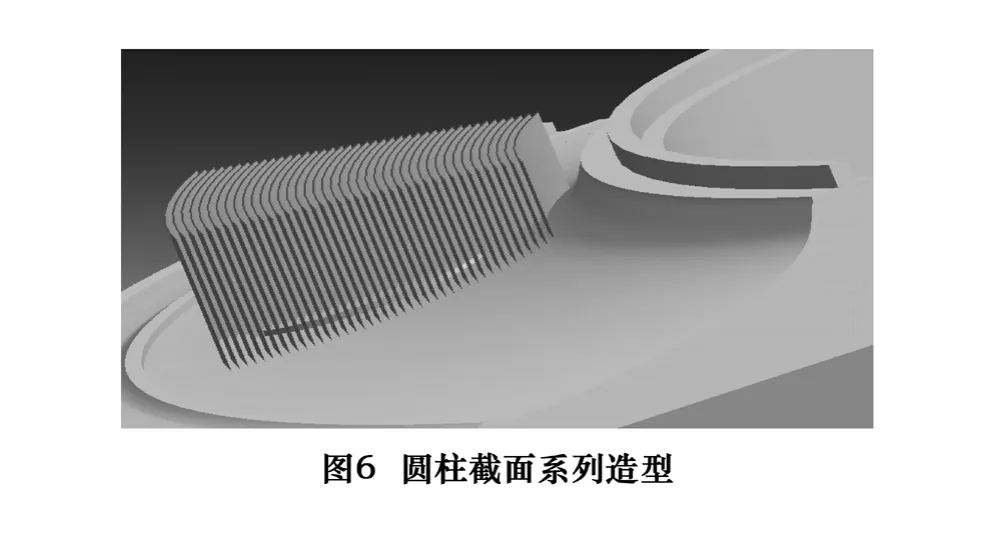

在UG/CAD环境下,建立轮胎模具模型如图5所示。将坐标系原点设置在轮胎模具顶面的圆心处,以坐标系原点为中心,以不同半径作一系列同心圆弧。相邻圆弧间的距离由公式(4)来确定,ε允取 0.5 mm,刀具半径r取2 mm,公式中ε取 ε允/8。按此计算后得到相邻圆弧面的间距约为0.9 mm。以此数值作一系列圆柱面系列如图6所示。利用UG建模中的信息栏读出圆柱截面与文字轮廓的交点坐标。

根据轮胎文字特征,在同一高度上,同一圆弧面与文字轮廓的交线为一圆弧段。不同高度的相邻圆弧段的过渡可以采用直线过渡。按此方法得到了所需的文字加工程序,总长度约为120段。

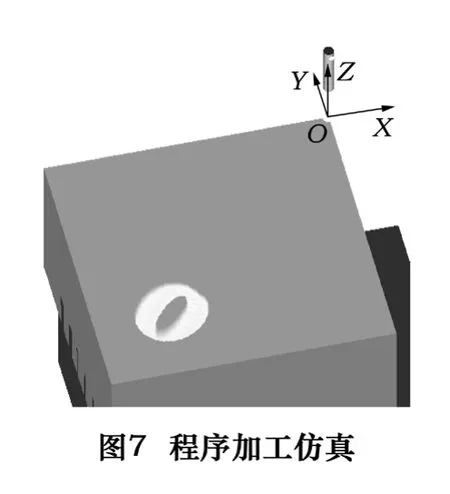

为了验证程序的正确性,用浙大辰光虚拟加工系统简单仿真了去掉刀补后的上述程序。结果如图7所示。由于仿真系统功能限制且没用刀补,所以与造型的模具曲面字体稍有点变化。另外程序没有安排清根切削程序,所以字体轮廓不是很光顺,但结果依然能证明算法及程序的有效性。

为了对比,在UG/CAM中,采用相同的切削参数,用平行截面法、偏置环切法及可变轴的曲面轮廓铣方法对同一个文字模型进行了自动编程,这些方法都采用大量的微直线段逼近法来实现非线性轨迹的加工,因而它们的加工程序都很长,一般都在千段以上,远大于圆柱截面法产生的程序量。

6 结语

验证结果表明,圆柱截面法加工轮胎表面文字具有以下特点:

(1)计算更简单。这主要是因为圆柱截面法在进行路径规划时,采用一系列等间距的圆弧截面来求解路径。由于轮胎回转表面的特点,这些截面是一系列的平行的圆弧段,计算简单。而平行平面截面法、环切法等生成的加工轨迹是一系列的非圆的曲线,在加工时,许多软件都采用直线逼近的方式来加工这些非圆曲线,计算量大。

(2)工件加工程序更简洁。不管哪种方法,相邻轨迹的间距确定应该相差无几。圆柱面法一个截面轨迹就是一个圆弧,可以用一个G02或G03指令完成加工。而平行平面截面法、环切法等的每一条截面轨迹都是非圆曲线,用大量的直线逼近的结果就是每一条截面轨迹的加工都是用大量的G01程序段来实现,所以整个工件加工程序长度比圆柱截面法多许多倍。

(3)精度更高。在其它精度影响因数相同的情况下,平行平面截面法、环切法等增加了大量的直线逼近计算环节,不但增加了逼近误差,而且累积的计算误差也比圆柱截面法要大。

综上所述,对轮胎模具这种类型的工件来说,圆柱截面法文字加工具有很好的适应性及较高的代码生成和加工效率,能够实现并满足工程应用。

[1]刘晓刚.先进机械制造技术的发展现状和发展趋势[J].机械设计与制造,2003(4):117-119.

[2]吴石林.任意回转体圆周表面数控雕刻技术[J].制造技术与机床,2002(9):33-35.

[3]郭燕,赵明辉,霍洪波.轮胎模具侧板字体CAD/CAM技术应用[J].中国橡胶,2009,25(11):32 -33.

[4]胡育辉.数控加工后置处理选配文件的创建[J].机械设计与制造,2010(12):52-153.

[5]Unigraphics Solutions Inc.UG高级铣加工应用培训教程[M].北京:清华大学出版社,2002.