工业制动器缸体桁架机械手自动线应用开发

2012-10-23李玉荣

李玉荣

(宁夏小巨人机床有限公司技术部,宁夏银川 750002)

随着国内用工成本上升以及产业升级需求,目前国内许多机械加工工厂面临生产方式升级。机械加工设备无人化生产,利于生产管理、控制质量、压缩人员成本、综合提升工厂能力。单机自动化、多机自动化已成为必然选择,可有效减少现场人员,降低劳动力成本。故此为用户提供高质量、高效率、高柔性的生产单元或生产线将成为机床行业发展的必然趋势。

本文介绍的自动生产线是集宁夏小巨人机床高速加工中心VTC160AN、宁夏新瑞长城机床有限公司LG32数控车床及桁架机械手等为一体的柔性结合的数控加工自动线,用于完成工业制动器缸体加工,生产线为全自动运转模式,采用现场总线技术,对线上的设备进行实时控制和实时监控,并设有总控室对全线的生产状态进行掌控,生产线的现场设置大屏幕实时显示生产线状态信息。它充分吸取了国外桁架机械手生产线的特点,根据产能要求及工件特点,优化工艺流程,实现“一个流”设计,完成制动器缸体从毛坯至成品。

1 技术方案设计

1.1 基本信息

生产线加工工件为工业制动器缸体,毛坯材质为45钢,精锻件,设计产能为年产1万套,机械生产线完成由毛坯至成品(见图1)。

1.2 工艺方案

根据生产线“一个流”设计要求,考虑此工件自身特点,根据图纸及相关精度要求,将此工件分7道工序进行,根据加工内容计算分配,可实现单机节拍平衡。由于此工件关键在于缸孔内密封槽加工,既要求与缸孔同轴亦要求槽底粗糙度Ra1.6 μm,以满足高压状态时密封要求。根据材料工艺性及使用要求,采用车床完成,车削完成可保证槽底纹路为环形,利于密封。主要工艺思路构想如下,基于工件产品质量保证及便于自动模式实施,优先考虑后工序精基准加工,完成加工底面及螺栓孔,将其中两螺栓孔精加工作为定位工艺孔,后序即以此为基准根据节拍、图纸精度要求完成其他面加工。

简要如下:OP10加工缸体大面及工艺基准(见图2);OP20采用4轴回转方式加工长度方向面及孔(见图3);OP30采用4轴回转方式加工宽度方向面及孔(见图4);OP40粗加工缸孔、缸孔面及缸孔内油孔(见图5);OP50精加工缸孔面及缸孔内槽粗加工(见图6);OP60、OP70采用车床精车缸孔及槽(见图7),采用两台。生产线根据产能要求及工艺内容,模拟切削路径计算由7台设备组线完成。

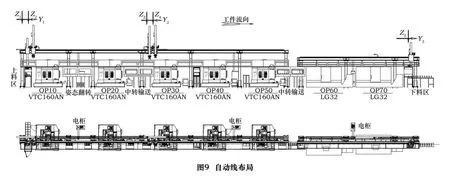

1.3 自动线布局

机床有效价值在于切屑产出时间,此工件单工序加工节拍为10 min,机械手在工序间运动时间与机床加工重合,因此占用机床加工有效时间即为机械手与机床工件交换时间,即设计时主要考虑上下料占用机床停机时间的最小化。基于此原则,桁架设计从机械手运动速度与上下料时机械手方式出发。此生产线机械手设计输送速度X轴为100 m/min,Z轴为60 m/min。再次综合考虑到此工件外形结构特点及工件重量35 kg,桁架机械手设计采用同一托架双竖轴结构(见图8),其中一竖轴负责工件上料,另一竖轴负责工件下料,可有效缩减机床停机等待上下料时间。测算上下料信号确认环节及竖轴向下运动环节,采用同一托架双竖轴可以有效将上下料时间控制在45 s以内,这样远优于采用人工悬臂吊方式,有效节省停机时间。

根据用户现场整体物流情况,此生产线“一”字排布,采用串联方式,共采用双竖轴两套(Y1、Y2),单竖轴(Y3),其中Y1负责 OP10、OP20工序,Y2负责OP30、OP40、OP50 工序,Y3负责 OP60、OP70 工序(见图9)。各桁架机械手单元之间采用自动输送料道联接,OP10与OP20涉及工件姿态调整,采用机构进行工件姿态翻转。上下料根据现场布局需要设计2 h进行人工装卸工件。

制动器缸体毛坯由Y1门式机器人的机械手Z1从上料区自动料仓中抓取出来,快进到第一工序的加工中心OP10的工件等待区,当OP10加工中心完成第一工序OP10加工后,机械手进入到机床内部,定点到工件交换区,Z2先将OP10加工完成的工件卸下,Y1移动相关夹具工位,Z1将工件送到夹具,然后退出机床内部,快进到姿态翻转工位,该工位完成工件的翻转180°动作,机械手Z2抓取翻转后的工件快进到OP20的机床工件等待区,当机床完成工件的OP20的加工后,执行和OP10相同的动作,将工件进行交换,然后机械手将OP20完成的工件放到中转输送料道,托盘上有定位装置,将工件进行中心定位。输送托盘将工件输送至Y2待料工位,Y2如同Y1,执行类似动作,OP50完成品由机械手放置中转输送,将工件输送至Y3待料工位,OP60、OP70由Y3负责上下料,成品放置输送带下料,满料后料道指示灯指示。

2 机床选择及机床相关选项

此生产线根据工件规格大小,采用宁夏小巨人机床有限公司VTC160AN与宁夏新瑞长城机床有限公司LG32数控车床,由桁架机械手串联,桁架机械手间由机械机构进行翻转或传动实现,从而实现缸体自动生产线。

2.1 加工中心VTC160AN

VTC160AN立式加工中心是一种高速、功能强大的镗铣类立式加工中心,该产品采用了先进的移动立柱、固定工作台式结构,使机床在精度、刚性和使用寿命等方面具有明显的优势。由于工作台不移动,和同规格的动工作台式结构的产品相比,工作台上可以放置更大的工件和异形工件且与机床的其它部分无干涉发生。另外,机床顶部防护开阔性,利于桁架机械手介入,工作台整个加工区域可以由桁架机械手全面覆盖。设备主轴电动机输出功率达15 kW,主轴最高回转速度达到10 000 r/min,主轴电动机采用双绕组电动机方式,可以适应钢件、铸铁重切削加工以及铝件等的高速、高精度加工需要。X/Y/Z轴快移速度达30 m/min,刀具交换时间仅1.5 s(刀到刀),可以最大限度地减少非加工时间。

桁架机械手介入,加工中心需要增加相应非标设计以应对自动化带来的过程自动确认问题。由于机械加工过程中产生大量切屑,切屑的存在具有随意性,此为实现自动化上下料最大难点,方案设计时设备需重点考虑。为适应自动化要求,设备需要增加必要的非标设计进行对应,适应自动化时无人干与要求。主要非标相关设计如下:

(1)独立夹具液压控制单元 夹具动作由电磁阀进行控制,相互形成互锁,同时对相应压力进行检测,有效解决夹具动作顺序时序性与可靠性。

(2)刀具折损检测 具体采用美德龙 CSRNEA-01拔杆式刀具检测,解决加工过程中刀具折损判断同时可节省占用切削时间。其他机夹刀具根据刀片统计寿命由设备刀具相关信息进行寿命报警和更换。

(3)夹具定位块定位面 有效减小定位面面积,确保定位块定位面被工件基准全覆盖,即避免定位面切屑存在可能。

(4)夹具定位块定位面专用冲屑机构 独立水泵控制,过滤精度50 μm,解决定位面切屑存在可能。

(5)机床工件到位检测 采用FESTO SOPA-CM1-H-R1-H-Q6-2P-M12,解决工件定位面着实可靠的判断。

(6)夹具工件定位 采用插销定位,且插销头部导向处理,解决机械手定位精度问题。

(7)工件松开 采用托起机构,解决夹具油缸是否松开判断,避免在夹具油缸故障时机械手有效抓取。

(8)工件定位销孔冲屑装置设计 由于采用一面两销定位,定位销孔为通孔,定位销动作造成工件在此两孔内切屑堆积,故此在各工序间设置机床内部定位销孔冲屑工位,有效解决孔内切屑问题。

2.2 高速车床

LG32型机床系两轴联动数控车床,主机采用倾斜45°卧式圆筒筋结构床身以及全封闭防护结构。配FANUC控制系统及交流伺服系统。设备采用模块化设计,可以根据配置的不同变化和用户的特殊要求,提供具备特殊功能的个性化产品。为实现桁架机械手自动上下料,设备进行相应非标设计。主要非标相关设计如下:

(1)自动顶门及开闭功能 采用高速气缸,压缩机床开闭占用整个工件加工节拍。

(2)主轴定向停功能 确保卡盘在所需状态停止。

(3)主轴顶部气吹与主轴卡盘冲屑功能 主要解决加工过程中切屑问题。

(4)主轴开闭确认功能 保证与机械手抓取信息交互。

(5)卡盘端面气检功能 保证工件基准与卡盘定位面有效着实。

3 生产线现场实施情况

此项目已在用户现场实施,达到相应设计要求,现场效果如图10。

4 结语

此生产线是将立式加工中心、高速车床组合的半柔性加工自动线,采用了模块化设计思路,每台机床均配有独立的控制系统、液压系统、独立供油供水,每台机床可以独立完成加工内容,同一单元内的桁架机器人与机床采用分离式的控制,相互各不影响,即使机械手出现故障,机床也可以由人工继续运转,而且中转的料道也设计成独立控制的形式,这种模块化的设计,也有利于设备的维护和检修。正是因为这种模块化的设计,所有设备可以随时转入半自动或全手动的运转模式。