数控深孔钻镗床的设计与研究

2012-10-23谭德宁梁斌顺王一岭杨明朋

谭德宁 梁斌顺 王一岭 杨明朋

(山东普利森集团有限公司,山东德州 253003)

当今对内孔加工的精度和表面质量不断提高,特别对淬火钢(≤C32)、硬铝合金和钛合金等难加工材料的深孔加工,内孔对外圆的同轴度不好保证,材料硬、钻头容易磨损、钻削力大、钻杆强度相对较弱和切削温度高等因素,使切削用量受到限制,传统的深孔钻镗床存在难以解决的问题,如图1所示。实践证明:深孔加工如果采用超声振动钻削可局部地改善内孔质量,但不能明显改善。

为此,本文研究设计了一种带支承台的钻杆结构,可以将支承台放入已钻削过的内孔中导向,对于孔深≥3 m的加工工件效果特别显著,作为精密内孔的钻削尤显突出,可以明显改善内孔对外圆的同轴度,获得传统深孔钻镗床无可比拟的加工精度和效率。

1 深孔钻削的内排屑加工法

机床设计,对于深孔加工是一项难度较大的技术,到目前为止,仍处于不断改进、提高的阶段。内排屑深孔钻在工作中,切屑是从钻杆内部排出而不与工件已加工面接触,可获得较好的加工表面质量。内排屑深孔钻的工作原理如图2所示,切削液在较高的压力(约2~6 MPa)下,由工件孔壁与钻杆外表面之间的空隙进入切削区以冷却并将切屑经钻头前端的排屑孔冲入钻杆内部向后排出。内排屑深孔钻适合于加工直径在20 mm以上、孔深与孔径比不超过100的深孔,加工精度达IT7-IT9,表面粗糙度不超过Ra3.2 μm,但内孔相对外圆的同轴度不高。对于加工1 m的工件,同轴度为0.1 mm;对于加工2 m的工件,同轴度为0.3 mm;对于加工3 m的工件,同轴度为0.8 mm;对于加工≥4 m的工件,同轴度为≥1.2 mm;对于加工6 m的工件,同轴度为3 mm。由此可知,工件长度越长同轴度越差,误差逐渐增大。对于BTA喷吸钻、DF喷吸钻系统亦是如此。

2 带支承台的钻杆结构总体布局

2.1 起因

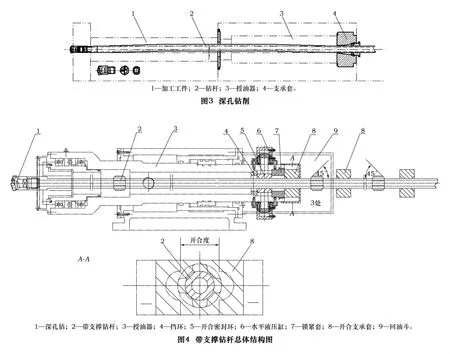

如图3所示为等直径钻杆工作时的情况,由于钻头钻削时受一个工件的轴向推力,钻杆固定架或钻杆箱推着钻杆工进,所以钻杆为两头受压的受力状态,钻杆会产生图示径向δ的弯曲变形,使得钻头轴心线与工件的轴心线有一个夹角,这是产生钻孔偏斜的根本原因。

传统的加工方法是通过深孔镗削来消除钻孔时的壁厚偏差,对于孔深≥3 m的工件校正很不方便,不仅效率低而且精度差。现在已经出现了新的加工工艺方法,可在钻杆适当的轴向长度上加几个支承台,缩短轴向悬长,减小弯曲变形量δ,孔的同轴度可以通过一次钻削来实现,为下道工序如镗削提供有利条件。

2.2 结构总体布局

在现有深孔钻技术的基础上,利用结构革新和数控技术研究设计了一种带支承的钻杆结构,如图4所示。

它由深孔钻1和带支承钻杆2连接,安装在双点划线所示的授油器3上,钻头直径和支承台名义尺寸一样,支承台尺寸比钻头直径小0.01~0.03 mm,这样在通过导向套和已加工内孔时能安全导向;为了确保授油器后端冷却油的密封,在钻杆小径处配有开合密封环5,材料为尼龙66,它由两个水平液压缸6实现对钻杆的抱紧和松开,开合密封环5两端有45°锥面,当支承台通过时可沿挡环4上的导向槽实现径向定向移动,通过拧紧锁紧套7压缩开合密封环5实现轴向有合适的压力便于封油。水平液压缸6实际为水平安装,这样与回油斗9不干涉。开合支承套8有3套,端面可参看A-A视图,它由2个半环组成,材料为锡青铜,对钻杆有减磨作用,打开时可以让钻杆上的支承台通过,闭合时可以对钻杆进行定位支承,充当钻杆支承套的作用。3套开合支承套8的运动有一定的逻辑顺序;在逻辑控制上,开合密封环5和开合支承套8总是一开一闭,两者的进、出油口反接串连,在此时可以适当增大流量来保证了授油器内腔的冷却液正常供给。回油斗9安装在授油器的后部,将带支承钻杆2和一个开合支承套8罩在里面,即使开合密封环5和开合支承套8有少量漏油,也能将油液通过回油斗9流回冷却油箱。

2.3 新钻杆结构

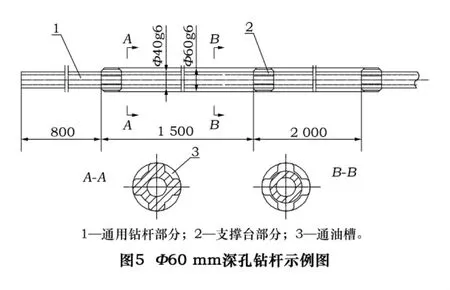

带支承钻杆的结构如图5所示,以φ60 mm深孔钻杆为实例进行介绍,如图5所示。它由通用钻杆部分1、支承台部分2和通油槽3组成,轴向间距为800 mm、1 500 mm和2 000 mm,这样便于导向支承。从A-A截面视图可知,支承台部分2是四瓣圆弧结构,开有4条通油槽为冷却液通过提供通道,外径φ60g6,槽底直径φ44 mm(便于加工),4条通油槽的空间尺寸完全满足所需流量的供给要求。这种结构既能起定位支承又能过油,满足内排屑深孔钻削要求。800 mm+1 500 mm+2 000 mm=4 300 mm,可以满足5~8 m的加工工件的要求,如果需要加工4.5 m以下的工件时可以删去最后一个支承台。

3 液压开合卡具设计

图6所示为液压开合卡具,是实现开合支承套定时开闭的装置,用液压控制。授油器内部的开合支承套,只需缩小油缸5外径或削扁即可安装。开合支承套4、8内衬材料为锡青铜,对钻杆有减磨作用。它的开合依靠拨动臂1、10带动。油缸5由两个活塞杆3、7和两个端盖2、9组成。拨动臂1、10的运动由活塞杆3、7带动,而活塞杆3、7的运动方向由液压系统的电磁换向阀控制。开合支承套4、8采用燕尾导轨导向,间隙由斜镶条11调整。钻杆6的支承台通过依靠液压卡具的开合来实现;液压缸闭合时的限位依靠缸体内台阶控制,活塞杆3、7移动到与缸体内台阶相碰时就停止运动,确保了定心位置的准确性。为了保证液压缸的长期使用,外面采用YX密封圈,内部使用3排O型密封圈。

4 数控系统

因为后两个液压开合卡具是安装在移动拖板上的,在工作时位置是随时变动的,所以,在3个开合支承套的后部必须都安装接近开关,卡具的即时张开与闭合保证了不会误动作妨碍钻杆通行;接近开关利用钻杆直径的变化来发送电信号,当钻杆支承台靠近开合支承套时,接近开关发出一个相应的电信号输入到数控系统(图7),数控系统分析是哪一个开合支承套应该打开,发出相应的控制命令输出给液压系统,控制二位五通电磁换向阀的得电或失电,液压系统控制相应的液压缸动作实现带支承钻杆顺利通行。钻杆的支承台长度L1与开合支承套的长度L2是一个定值,当接近开关发送一个电信号时,数控系统开始计时,当进给速度与时间的乘积为(L1+L2+10)mm时就发出相应的控制命令输出给液压系统,开合支承套闭合实现定位导向。

同理,当加工完工件后,钻杆开始后退,也需要保证带支承钻杆顺利通行。每个钻杆支承台前进时对授油器后端支承台的轴向位置是固定的,数控系统具有记忆功能,能够将每次开合的轴向位置输入RAM存储器,设其中一个轴向位置是a,那么当钻杆后退到(a+2L1+L2+10)mm时数控系统就发出相应的控制命令输出给液压系统,开合支承套张开保证钻杆顺利通行。这样,通过数控系统的数据储存和计算功能,实现了钻杆的安全后退。

5 结语

通过上面的论述,带支承台的钻杆和普通钻杆一样都能顺利通过钻杆支承架、授油器和已加工工件的内孔,满足内排屑深孔钻的钻削条件,数控深孔钻镗床与普通深孔钻镗床一样能正常工作,这样就减小了传统钻杆轴向过长产生的弯曲变形,从而降低了加工工件内孔对外圆的出口偏差,使内孔相对外圆的同轴度得到提高,因此,使深孔钻削技术迈上一个新台阶。

[1]陈心昭.现代实用机床设计手册[M].北京:机械工业出版社,2006.

[2]李鹤轩.机电一体化技术手册[M].北京:机械工业出版社,1999.