涡轮转子叶片对称加工用双主轴铣削机床*

2012-10-23李文彬刘浩然

赵 岩 李文彬 刘浩然 邵 璟

(①燕山大学机械工程学院,河北秦皇岛066004;②燕山大学信息科学与工程学院,河北秦皇岛066004;③北京机电院机床有限公司,北京 100027)

随着社会需求的不断变化,冶金、微电子、化工以及食品等行业很多环节都需要在真空的环境下完成,能获得清洁真空的磁悬浮分子泵已成为获得真空环境的重要设备之一,而硬铝合金整体涡轮转子是磁悬浮分子泵中的关键零件。

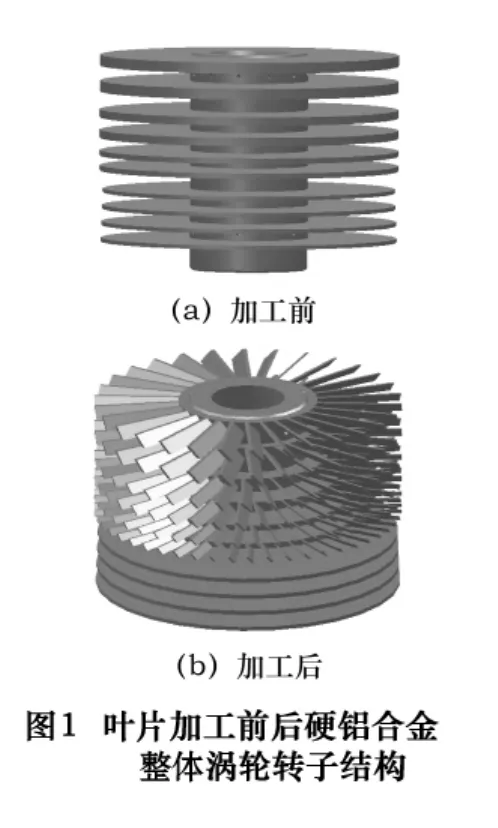

硬铝合金整体涡轮转子有多层叶片,每层叶片的参数各不相同。叶片与叶片之间的间隙很小,只有几毫米,叶片最终铣削成形,不再有其它后续加工。硬铝合金整体涡轮转子叶片加工前后的结构如图1所示。涡轮转子属于高速旋转的回转体零件,这就使叶片加工精度尤其是对称性要求比较高。由于叶片之间的间隙小,只能使用直径比较小的立铣刀加工。为了保证切削的线速度,就要采用高速旋转的电主轴进行加工。

目前国内磁悬浮分子泵涡轮转子叶片的加工现状不太理想,最突出的问题就是加工效率低。仅叶片铣削加工这一道工序就需要12 h左右。为提高转子效率,叶片应是具有空间曲面的叶形,但针对本文所研究的涡轮转子,叶片空间曲面叶形的加工问题没有解决,只能设计为平面形状,用四轴机床两轴联动加工。

目前用于提高加工效率的措施主要分为5类:(1)提高机床的加工能力;(2)采用高速切削技术;(3)优化加工工艺;(4)优化刀具路径;(5)改进刀具结构。但是,以上措施都是基于单主轴加工的,这些措施并没有充分利用硬铝合金整体涡轮转子的结构特点,因此其加工效率的提高有限[1]。

为了大幅提高整体涡轮转子叶片的加工效率,本文根据整体涡轮转子的结构特点,提出了一种新型的双主轴卧式铣削机床结构,并阐述了这种新型机床对称加工硬铝合金整体涡轮转子叶片的实现方法。本文所提出的新型双主轴卧式铣削机床加工硬铝合金整体涡轮转子叶片的加工效率理论上可提高近一倍,能够使工件成本大大降低。这对提高国内的磁悬浮分子泵核心零部件制造水平,近而满足国内冶金、微电子、化工以及食品等行业的发展具有重要意义。

1 加工整体涡轮转子叶片的典型机床类型

目前,国内外加工整体涡轮类叶片的机床大致可分为3类:一是能够实现两轴联动加工的四轴机床(如瑞士MIKRON公司的HSM 600);二是能够实现五轴联动加工的机床(如瑞士LIECHTI公司的g-Mill 550加工中心);三是能够同时加工2个工件的双主轴机床(如瑞士LIECHTI公司的g-Mill 550 Twin加工中心)。

1.1 两轴联动加工的四轴机床

MIKRON HSM 600机床外形结构图如图2所示。该机床能够实现3个移动坐标(X、Y、Z)和 1 个旋转坐标(A)方向的运动,其工作范围在X及Y方向的行程为600 mm,在竖直方向即Z方向的行程为500 mm,并且能够使工件回转分度,工作台

最大承重为0.8 t,主轴最高转速达到42 000 r/min。由于该机床能够实现两轴联动加工整体涡轮转子,所以现阶段多用这种类型机床加工平面叶形的硬铝合金整体涡轮转子叶片[2]。

1.2 五轴联动加工中心

瑞士LIECHTI公司的g-Mill 550加工中心(如图3)专门加工涡轮叶轮、叶片及复杂曲面的工件,它的床身与门架呈20°前倾状态,能够无振动地承受大的载荷。这种独特的角度位置完全可以保证切屑自由流动,并可连续观察工件和刀具。这种结构具有很高的动态特性、可靠性和通用性。采用这种五轴联动机床加工涡轮叶轮、叶片等可以提高其表面加工质量、加工精度及加工效率[3-4]。

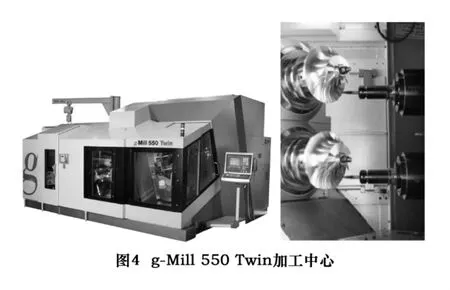

1.3 双主轴加工中心

瑞士LIECHTI公司的g-Mill 550 Twin(图4)加工中心几乎同g-Mill 550加工中心一样。其Y向行程会从单轴型的600 mm减小到330 mm,最大工件回转直径也从单轴型的550 mm减小到320 mm,最大加工长度不变。两根主轴完全相同(与单轴相同),功率都是22 kW(图5),转矩183 N·m,最高转速15 000 r/min,因此生产效率也可以提高一倍。

2 新型双主轴卧式铣削机床

本文提出的新型双主轴卧式铣削机床结构简图如图5所示。

机床床身使用矿物铸件(材料为人造花岗岩),矿物铸件可以增加机床床身的稳定性,减少热变形的影响,提高机床的精度。与传统的铸铁件相比,矿物铸件具有许多优势:

(1)矿物铸件的热收缩性很小,不存在局部收缩,比传统的铸铁件精度要高很多;

(2)具有极强的吸振能力,在加工使用过程中的振动对机床床身几乎不产生影响,从而保证了机床的精度;

(3)矿物铸件对温度的变化不敏感,导热性比金属低很多,能够有效地把机床因受热引起的几何尺寸误差控制在最小范围,从而保证机床的精度[5-6]。

机床立柱、横梁、滑板和主轴箱均采用钢结构焊接件。

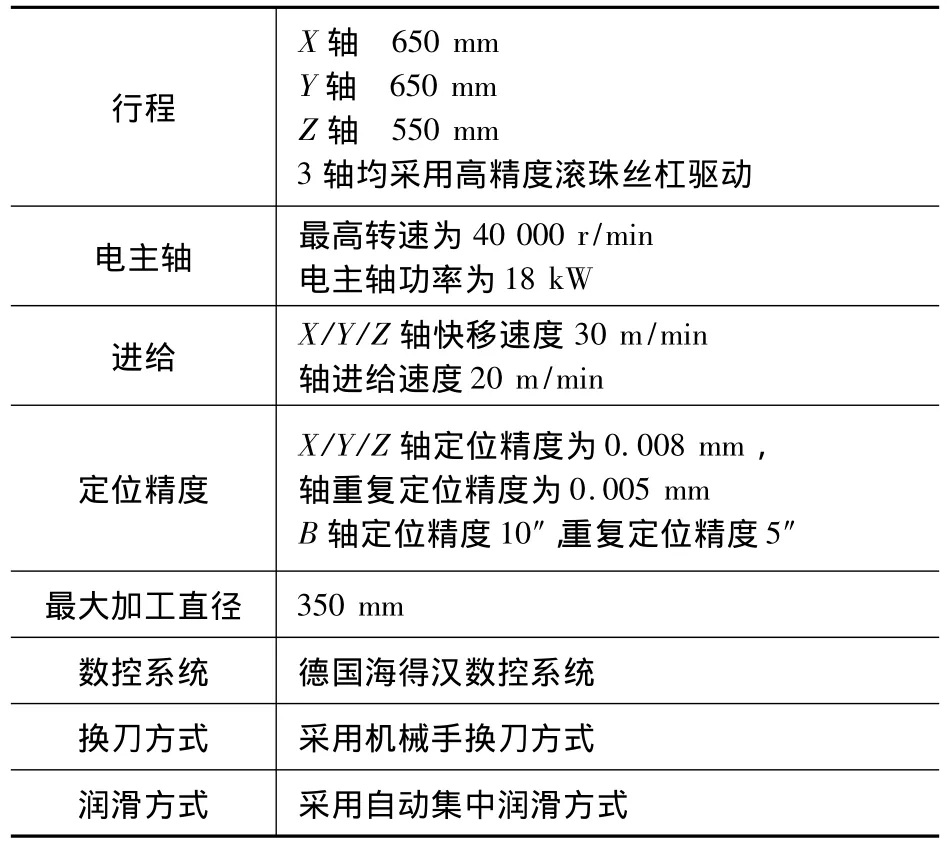

机床的主要规格如表1所示。

表1 机床主要规格

本机床结构的工作原理为:在加工时,刀具5和11分别在涡轮转子4的两侧沿X轴上下移动,其中共用工作台2沿Y方向的移动,从而实现涡轮转子叶片的对称加工。其示意图如图6所示。

基于以上原理,在加工硬铝合金整体涡轮转子叶片时,首先装夹待加工涡轮转子,待加工涡轮转子由置于工作台2上的专用夹具装夹。涡轮转子叶片在加工过程中,可以在数控转台3的带动下实现涡轮转子4的旋转;通过滑枕7、12沿X轴上下移动,刀具5、11可以实现X轴方向的移动;主轴箱6、13可以分别在滑枕7、12上沿Z轴移动,因此,刀具5、11可以实现Z轴方向的移动;工作台2可以在床身1上沿Y轴移动,从而待加工涡轮转子4可实现Y轴方向的移动。刀具5、11分别沿X轴、Z轴方向移动到一定位置,再通过X、Y轴联动使刀具5、11相对涡轮转子4按照一定的平行四边形路径(a—b—c—d和e—f—g—h)对称加工叶片(如图6所示)。其余各层叶片加工原理相同。

3 结语

本文提出的这种新型双主轴卧式铣削机床可使硬铝合金整体涡轮转子叶片的加工效率理论上提高近一倍,同时由于机床床身使用矿物铸件、选用高可靠性的电主轴、高精度的滚珠丝杠进给系统以及双主轴对称加工等措施,能够使涡轮转子的对称度及加工精度相对提高,有利于分子泵的动平衡,同时也使工件加工成本大大降低。从而有助于提高国内磁悬浮分子泵中硬铝合金整体涡轮转子的制造水平,满足国内冶金、微电子、化工以及食品等行业的发展需求。

[1]朱林森,汤漾平,宾鸿赞,等.对称加工方法及其实现机理的研究[J].中国机械工程,2007,18(20):2395-2398.

[2]http://www.gfac.com/gfac/products/high-speed-machining-centers/hsm/mikron-hsm-600.html?L=0

[3]http://www.liechti.com/index_en.htm

[4]春林.加工流线和自由形面的双主轴加工中心[J].世界制造技术与装备市场,2005(2):42-43.

[5]侯镇冰,诸乃雄,陈建龙.机床结构新材料——人造花岗岩[J].机械工程,1989(5):27-28.

[6]夏田.数控加工中心设计[M].北京:化学工业出版社,2006.