数控刨台铣镗床TQP6511主轴箱噪声的分析及措施

2012-10-23程云龙王丽洁

王 静 程云龙 王丽洁

(沈阳机床集团中捷钻镗床厂,辽宁沈阳 110142)

我厂经济型数控刨台铣镗床TQP6511是与德国希斯公司合作生产的产品,其主要性能指标高,具有节省工艺装备、缩短生产准备周期、提高工作效率以及降低生产成本等优点。但用户反映该机床的噪声较高为78 dB,而整机的噪声主要来自于主轴箱。本文就以TQP6511主轴箱为重点,谈一下对主轴箱噪声的分析及处理。

1 主轴箱噪声产生的原因分析

主轴箱噪声的产生因素主要可能来自于以下几方面:(1)设计结构是否合理;(2)箱体精度在加工中能否达到;(3)齿轮的加工方法能否达到图纸要求;(4)装配方法是否正确合理。

2 具体分析及措施

2.1 设计结构

图1所示为该产品传动系统图,其主要设计特点为:

①1轴、2轴的左端轴承为角接触球轴承,右端为径向球轴承,齿轮及轴承在高速运转下产生的热量会导致传动轴热伸长,如果零件轴向安装不留有间隙,会引起轴的径向弯曲,致使轴承受力产生噪声,也使齿轮啮合不正常产生噪声。间隙值大小可用下式估算:

式中:L为轴的长度,约为500 mm;α为膨胀系数,钢为11×10-6,℃-1;Δt为温升,机床温升要求为25 ℃。

计算得 ΔL=500×11×10-6×25=0.137 mm

而设计给定的间隙值为0.10~0.20 mm,故设计合理。

②平衡的影响。在高速情况下,各轴的转动不平衡量会导致振动的产生,引起噪声。故设计上对1、2、3及主轴进行动平衡试验,以保证机床噪声的要求。

③传动齿轮精度的高低对噪声的大小起决定性作用。在设计中,齿轮精度为5级和6级,而且齿顶有修缘措施,若基节误差与齿形误差在公差范围内,且有充足的润滑,从而控制机床的噪声。

④轴承精度等级较高为P4及P5级,满足要求.⑤主轴箱体孔距公差为±0.015 mm及±0.018 mm,确保齿轮啮合侧隙的要求。

从以上设计结构分析,满足高精度机床对噪声的要求。

2.2 主轴箱体加工工艺分析(见图2)

要使机床的噪声控制在合格范围内,其加工工艺方法也是很重要的一个手段。一般孔加工的方法有悬伸镗孔法、支承镗孔法和调头镗孔法,按图孔距公差要求,一般孔为±0.015 mm,主轴孔与相邻啮合孔孔距公差为±0.018 mm;相同轴孔两端支承孔同轴度为φ0.02 mm。为达到图纸要求,分析后采用了调头镗孔法对该主轴箱进行加工。

精镗孔所采用的设备是我厂从德国沙尔曼公司引进的Solon3-1数控卧式加工中心,同时选择两孔共用的水平基准面(工作台面)及垂直侧工艺基准(箱体840±0.30 mm精铣面)作为控制同轴度的有效方法:

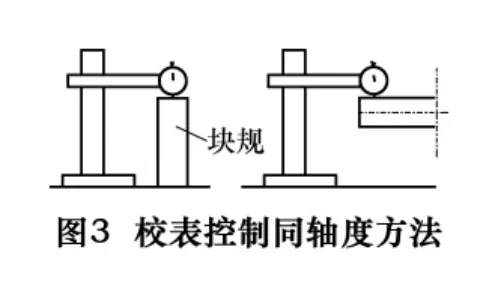

(1)应用水平工艺基准(工作台面)控制垂直平面产生的同轴度误差,其方法如图3所示。使表针指在0的位置,然后测量主轴上母线,记录数值A;镗一端孔,完成后工件随工作台转180°并锁紧。用上述方法调整主轴,使主轴上母线位置等高后镗另一端孔,即可保证两孔在垂直面内的同轴。

(2)应用840±0.30 mm侧基面保证水平面内的同轴误差。该方法是以此面做为工作台旋转180°的拉表找正基准。

以上所述是主轴箱加工中为保证精度工艺上较特殊之处,以达到噪声的要求。

2.3 齿轮的加工

两齿轮啮合传动时,其基节误差,会引起传动不平稳,产生振动和噪声。所以必须严格控制基节误差,同时把齿角附近的渐开线修去一些,而以另一条较大压力角的渐开线代替,形成修缘齿轮,减轻齿轮啮合时因主、被动齿轮基节不等而产生的冲击,提高工作平稳性,有效地降低了噪声。故提高修缘齿轮的精度是噪声攻关的一个重点。

首先,对每种零件使用的磨齿心轴重新进行了验证,保证工装的精度,同时从齿坯制造开始就严格控制加工精度,为最终的齿形加工做好准备。TQP6511产品的修缘齿轮均用马格磨齿机SD-32X“0”磨削法加工,检测仪器使用哈量渐开线检查仪测量齿形修缘曲线。为控制修缘高度在0.4 m,并考虑增加零件工作平稳性,每种齿轮件的齿顶圆都进行磨削加工,且保证尺寸一致性0.02 mm。修缘齿轮是在齿形误差和基节误差极小的情况下,才能提高工作平稳性和减小噪声。为保证修缘的必要性,对齿形误差和基节误差都严格加以控制,尤其是基节误差要控制在0.008 mm以内。在修缘齿轮磨削时,通过调整机床,边修磨样板边检测齿形,直至磨削出正确的修缘齿形曲线为止,齿轮的齿形曲线如见图4所示。

2.4 合理的装配方法

(1)花键轴与齿轮安装优选最佳位置。利用齿轮综合检查仪检测齿轮径向综合误差≤0.02 mm,将齿轮装在相应的轴上,两轴端用V形铁架起,选择合适的量棒,逐齿检查节圆跳动,找出跳动最小的配合位置作标记装配。

(2)齿轮与轴配合,研键使键两侧齿轮内孔与轴接触一致,并作标记装配。

(3)装配前严格检查及修复齿轮磕碰划伤。

(4)装前认真清洗零件。

3 实践结果

主轴箱装配完成后,在主轴箱试验台上进行了跑合及空运转试验,结果最高噪声为71.5 dB。噪声得到了降低,满足了机床的要求。

4 结语

TQP6511主轴箱噪声影响因素很多,我们设计团队也在继续探讨、攻关、研究及改进,使之更加完善,确保机床具有高质量,高性能,为用户服务。

[1]晏初红.数控机床与机械结构[M].北京:机械工业出版社,2005.

[2]徐灏.机械设计手册[M].北京:机械工业出版社,1991.

[3]郝晓理.镗床加工大型壳体内腔专用铣头设计[J].机械设计与制造工程,2000(5):14-15.

[4]李洪.机械加工工艺手册[M].北京:北京出版社,1990.