基于Trio的火焰切割机开放式数控系统研究*

2012-10-23张生芳毛俊峰王毅解明君王伟国

张生芳 毛俊峰 王毅 解明君 王伟国

(①大连交通大学,辽宁大连116028;②大连奥拓股份有限公司,辽宁大连 100107)

数控火焰切割机是一种利用燃气的热能对金属板材进行切割加工并利用数控装置控制机床的切割轨迹的热切割设备。广泛应用于汽车、船舶、压力容器等制造行业中[1]。特别是,在汽车白车身焊装生产线装备制造过程中是必不可少的重要装备。本文构建了一种基于工控机IPC和Trio运动控制器的开放式火焰切割机数控系统,设计了控制系统的软硬件。基于面向对象的C#语言和Motion Perfect2软件开发了控制系统的软件功能模块,并利用该系统进行了实际加工试验。

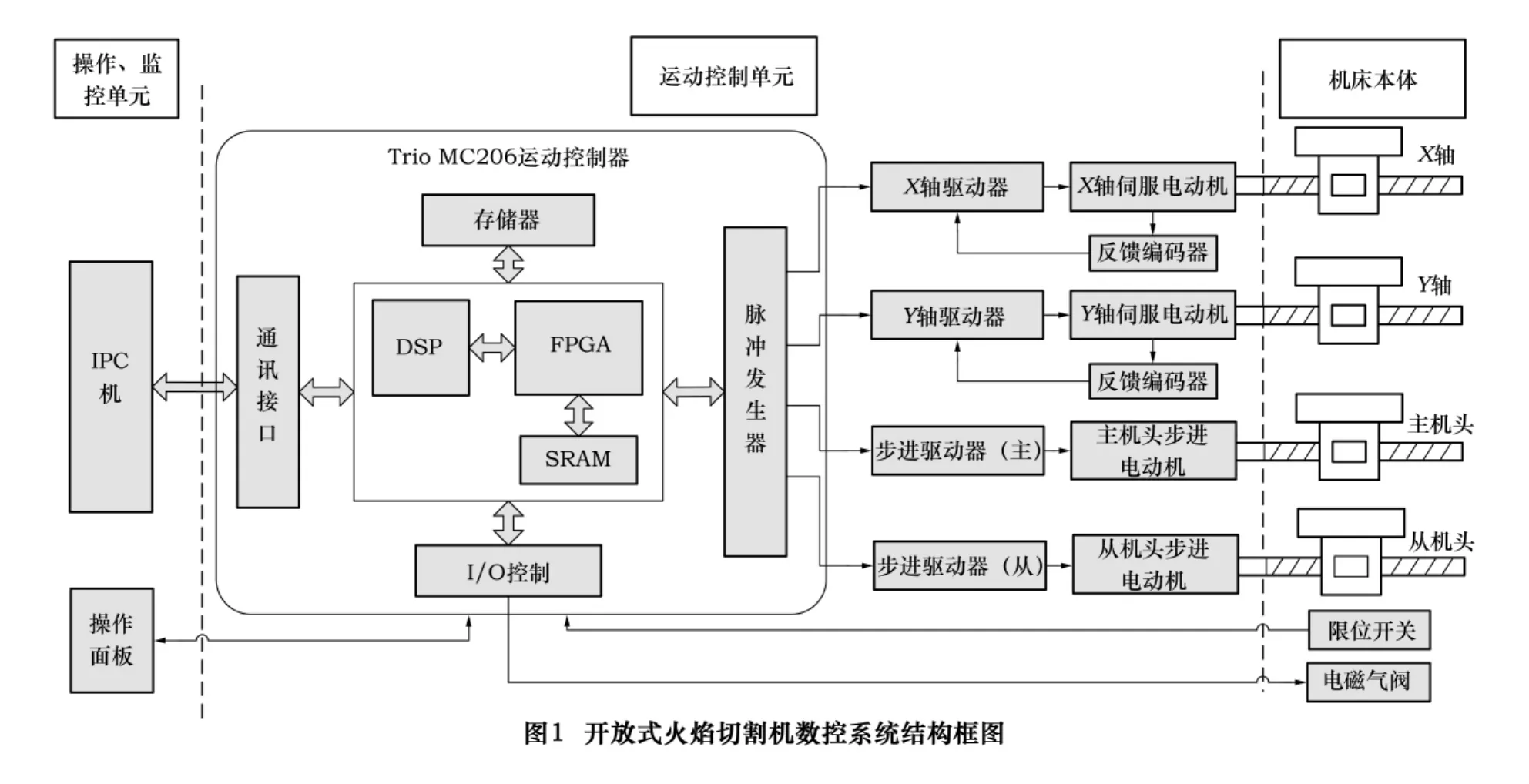

1 开放式数控系统总体方案

开放式火焰切割机数控系统采用基于工控机IPC+Trio MC206多轴运动控制器的模式构建,其结构体系如图1所示。其中,所用的火焰切割机床采用门式结构,机床横向主横梁(X轴)导轨上安装有主、从两个割炬机头,主割炬机头由X轴交流伺服电动机直接驱动沿机床横向导轨运动,从割炬机头无X轴向运动驱动电动机,在需要双割炬机头切割的场合通过钢带连接使从割炬机头与主割炬机头做同步运动。火焰切割机头沿机床纵向(Y轴)导轨方向的运动由交流伺服电动机精确驱动控制。主、从机头的升降由步进伺服电动机驱动,升降量以人工手动调整为主。

2 数控系统的硬件构成

根据开放式火焰切割机数制系统硬件各部分功能的不同,可将其分为操作监控单元、运动控制单元和机床本体三个部分,如图1所示。

2.1 操作监控单元

操作监控模块是操作人员完成人机交互,实现对数控火焰切割机的相关控制操作和运行状态监控的唯一平台。其主要包括两部分:上位机和操作面板。工业级IPC既具有普通PC机的开放式结构和软硬件资源,又能在工业环境下可靠运行。因此本系统选用工业级IPC作为控制系统的上位机,运行上位管理软件,实现人机界面管理、控制系统参数设置、指令发送、系统状态监控、机床坐标显示、切割轨迹跟踪等系统管理功能。操作面板上集成有火焰切割机床的一些实时操作功能模块,如主、从割炬机头的手动升降,切割阀的开关控制等。对操作面板的操作将改变24 V开关量控制信号的状态,可实时发送相关控制信号,实现相应控制功能。

2.2 运动控制单元

运动控制单元包括运动控制器(下位机)、交流伺服系统和步进伺服系统。下位机采用Trio MC206型多轴运动控制器,它采用高性能32位DSP技术,伺服运算周期不超过1 ms,最多可同步控制四个步进轴或伺服轴的运动。控制器内嵌式PLC功能可同步实现256个开关量的输入输出控制,如操作面板上的控制按钮信号、机床各轴行程开关信号、控制柜中接触器信号、电磁阀开关控制信号、各伺服系统工作状态信号的输入输出等。控制器具有开放式结构,通讯接口多样、功能丰富、使用简单,是实现整个控制系统实时控制的核心,在系统中负责完成数控系统插补运算、伺服脉冲输出分配、I/O信号的输入输出检测和控制等强实时性任务。并将运算处理结果实时输出至驱动执行机构和相关外围设备,实现对火焰切割机的切割控制[3]。交流伺服系统是火焰切割机实现XY平面切割轨迹运动的驱动装置。本文选用MINAS A4交流伺服系统:火焰切割机X轴、Y轴均选用功率为750 W的MHMD082P1C型交流伺服电动机驱动,与之适配驱动器型号采用MCDDT3520003。伺服驱动器采用位置控制方式,X轴、Y轴伺服驱动器分别接受控制器0轴和1轴输出的脉冲控制信号:指令脉冲PULSE+指令方向SIGN。指令脉冲的个数和频率分别控制电动机的转动角度和速度,指令方向控制电动机的转向[2]。伺服系统根据控制器输出的脉冲控制信号与电动机位置编码器反馈信号比较的差值实现伺服电动机运动的精确定位。由于火焰切割机主、从割炬机头的升降控制精度要求不高,且在切割过程中以手动方式调整升降高度为主,因此采用步进伺服系统驱动。对应的脉冲控制信号由控制器的2和3号轴发出。

Trio MC206运动控制器外部接口及其与交流伺服驱动器之间的接线方式分别如图2和图3所示。脉冲控制信号由运动控制器0~3号轴脉冲输出端输入驱动器,其中0、1号脉冲输出端分别与X、Y轴交流伺服驱动器相连,2、3号脉冲输出端与主、从步进伺服驱动器相连。运动控制器内置使能继电器(WDOG)端口与交流伺服驱动器使能信号线(29 SRV-ON)相连,通过WDOG=ON控制指令控制伺服驱动器的使能。此外伺服准备输出(SRDY+)、伺服报警输出(ALM+)、伺服报警清除(COIN+)等信号可由I/O端输入控制器。

在运动控制单元中,切割程序中的数据经上位机导入下位机Trio MC206控制器中。控制器根据程序数据执行插补运算并输出脉冲控制指令,控制火焰切割机自动完成对工件的切割加工。

2.3 机床本体

火焰切割机机床本体是控制系统的终端执行机构,在数控系统控制下执行切割任务,完成金属板材的切割加工。数控系统控制交流伺服系统驱动机床沿X、Y轴精确按照NC程序实现预定切割轨迹的运动以及主从机头的升降。系统内嵌式PLC功能完成燃气电磁阀门的开关逻辑控制,实现预热、穿孔、切割等功能,最终将金属板材切割成需要的工件形状。

3 数控系统软件设计

3.1 软件系统构成

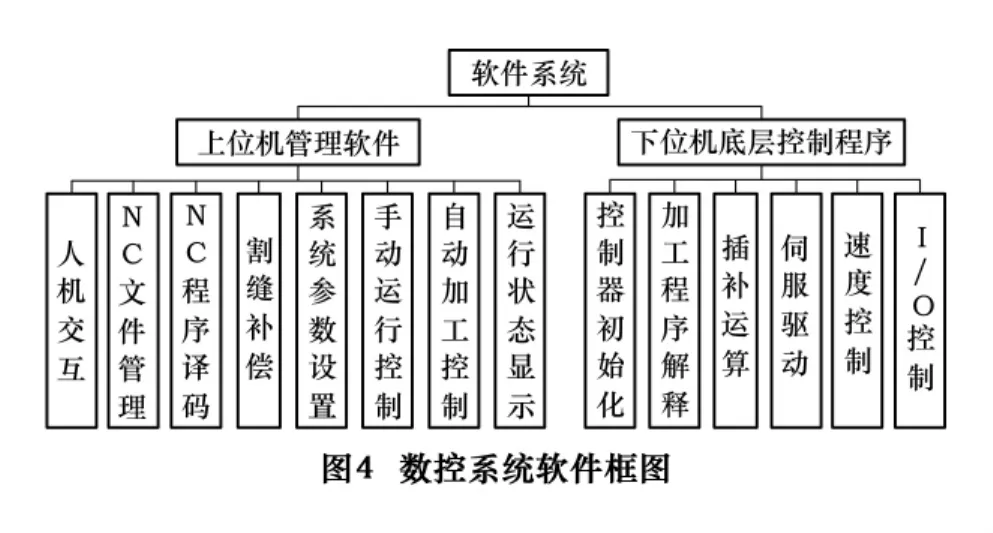

根据构建的火焰切割机数控系统硬件体系的结构和性能特点,数控系统的软件结构采用前后台型模式[4-5]。根据所实现功能的实时性相对强弱的不同,将控制系统软件分为上位机管理软件和下位机底层控制程序两部分,其实现的具体功能如图4所示。

上位机管理软件是在Visual Studio 2008环境下采用面向对象的C#语言开发的。开发时,应首先在PC上安装Trio PC ActiveX控件。该控件中包含有与Trio MC206控制器进行通讯的各种方式以及丰富的运动控制和逻辑控制函数。通过在上位机管理软件开发项目中添加该控件,即可根据软件开发的功能要求调用控件中的功能函数,实现上位机管理软件与控制器的通讯和相关操作。上位机管理软件作为后台管理程序,主要完成人机交互、加工程序管理、系统管理和监控、双CPU通讯、运行状态显示等实时性要求不高的功能。

下位机底层控制程序的功能为前台程序负责实时控制,运行在Trio MC206控制器中,完成加工程序解释、插补运算、伺服驱动、速度控制、I/O逻辑控制等强实时性任务。底层控制程序在Trio公司提供的控制程序集成开发环境Motion Perfect2软件中采用Trio Basic语言编写和调试,实现火焰切割机的所有运动控制和逻辑控制功能。Trio运动控制器具有多程序同时运行机制,可最多同时运行8个进程,故可根据功能要求不同,将底层程序设置成不同的子程序模块循环执行,并以特定全局变量VR()的值或某个I/O状态的变化作为是否执行该子程序功能的判断条件。

3.2 软件主要功能模块

根据开放式火焰切割机数控系统实现的功能和特点,可将其软件根据实现功能的不同,可归纳为以下6个功能模块,分别阐述如下。

(1)上、下位机通讯模块

通过调用Trio PC ActiveX控件中的通讯功能函数Open(PortType,PortMode)实现上下机的通讯连接,完成上下位机之间数据流和信息流的传输和交换。

(2)图形信息输入模块

该模块中的图形信息以NC文件(以G代码编写)的形式导入上位机管理软件中,NC文件由Fast CAM火焰切割机套料编程软件自动生成。在人机界面中会以图形的形式显示NC文件中的待加工程序,用户可通过图形直观了解需要切割的金属工件形状。

(3)NC代码处理模块

该模块中,对NC代码进行译码和割缝补偿。译码模块将逐行把G代码中的准备功能字和尺寸字均以数据表示(如准备功能字G01以11111表示,G02以22222表示),并且尺寸字将根据用户输入的割缝补偿值生成经补偿后的新的尺寸数据,然后将这些数据按顺序一起导入Trio MC206运动控制器中的Table()表格中。自动加工时根据Table()表格中的数据值执行相应的运动和位移,实现自动切割控制。

(4)手动操作模块

手动操作模块主要负责机床X、Y轴位置的手动调整,回零操作,主、从割炬升降位置的实时手动调整,电磁阀开关的手动控制等功能。

(5)自动加工和仿真模块

自动加工模块可以实现正向切割、按原轨迹反向切割、暂停、随时改变加工速度等功能。仿真模块可以在程序运行、电动机不转动的情况下实现加工过程的模拟并绘图,可用以检验NC代码处理过程中导入控制器Table()表格中的切割数据是否准确无误。

(6)状态显示模块

该模块实时显示机床当前的反馈信息,主要包括更新和显示机床和工件的当前坐标值、实际切割速度、切割状态、当前加工程序文件名等,并且在主显示界面中根据反馈的当前坐标位置进行绘图。正常切割状态下,实时绘制的图形与导入的图形将会重合。

4 开放式数控系统的加工实例

开放式火焰切割机数控系统与机床本体经安装、集成调试完毕后,下面通过一个加工实例来验证该系统的可靠性。

图5为该数控系统的人机界面,人机界面提供了对火焰切割机的各种控制操作。人机界面中绿色实线绘制的图形为本实例导入的NC加工文件中待切割工件的形状。黄色实线为火焰切割机加工过程中根据下位机反馈的机床实际位置实时绘制的图形。自动切割过程中,黄色实线将实时的显示切割的当前进度,机床实际的切割状态与黄色实线的显示一致,用户可以通过比较了解此次切割任务完成的情况。

图6为机床实际切割工件的实际照片,从图中可以看到机床切割出来的工件与NC加工文件完全一致,表明该数控系统可满足火焰切割机的控制要求。

5 结语

本文研发了基于工控机IPC+Trio MC206运动控制器的开放式火焰切割机数控系统,进行了详细的控制系统软硬件设计,并通过实际加工试验进行了验证。实践应用表明,该控制系统运行稳定可靠,而且系统人机界面友好、操作简单、开发周期短、控制精度高、开放性好,能够满足火焰切割机的控制要求,可有效提高汽车白车身焊装装备的加工效率,显著降低制造成本。

[1]赵海军,徐家宁,孙旭东.开放式数控火焰切割机系统设计与开发[J].自动化技术与应用,2007(7):97-99.

[2]Trio Motion Technology Ltd..Trio技术手册[Z].上海:Trio Motion Technology Ltd.,2006.

[3]郭庆鼎,孙宜标,王丽梅.现代永磁电动机交流伺服系统[M].北京:中国电力出版社,2006.

[4]章声.基于PMAC的数控火焰切割机数控系统的开发[J].航空制造技术,2004(4):74-76.

[5]刘伟,简毅,张建飞.三棱形磨床开放式数控系统软件开发与研究[J].制造技术与机床,2009(6):34-37.