曲轴车削加工的高效夹持方案

2012-10-23袁华沈健

袁 华 沈 健

(①德国中欧工业技术咨询公司,德国劳芬74348;②合肥工业大学,安徽合肥 230009)

1 问题的提出

曲轴是内燃发动机不可缺少的重要零件,市场需求量巨大。仅我国乘用车辆每年对曲轴的需求量就达一千万件以上[1]。此外,载重汽车、工程车辆、船舶、发电设备等工业领域对曲轴同样存在大量需求。

曲轴的结构特点是:首先连杆颈与主轴颈不在同一轴线上,并且存在较大的偏心;其次,多缸内燃机曲轴的连杆颈按不同相位分布;再次,曲轴上除了各主轴颈和连杆颈需要加工外,还需要加工分布复杂的润滑油路。这些特点大大增加了曲轴加工的难度。在传统的曲轴加工工艺中,需要多台机床,经过多次装夹才能完成加工,不仅生产效率低下,而且影响加工质量。随着我国汽车工业的蓬勃发展,对曲轴的加工质量和生产效率也不断提出更高的要求。优化和创新曲轴的加工工艺,以实现更好的经济效益已势在必行。

曲轴的加工通常包括:主轴颈和连杆颈的切削加工、局部铣削加工、钻润滑油孔、表面淬火和磨削(抛光)加工等。其中主轴颈和连杆颈切削加工的加工量最大,因而对曲轴加工经济性的影响也最为显著[2]。因此,本文重点讨论这两项加工。

2 传统加工工艺方案存在的缺点

我们以曲轴主轴颈车削加工为例来分析传统工艺方案所存在的缺点。

在传统工艺中,曲轴主轴颈的加工一般按以下步骤进行:

(1)对毛坯件铣两端面,打中心孔;

(2)两顶尖顶起曲轴,并在一端以卡盘夹持,车削主轴颈及与其同轴线的其他直径,如图1a所示;

(3)掉头夹持,车削上一步骤中因卡盘夹持而未能加工到的位于主轴颈轴线上的其他直径部分,如图1b所示。

在上述加工中,由于步骤2和步骤3中卡盘夹持的直径尺寸相差较大,超过了卡爪的行程范围,因此,通常需要用两台机床来实现加工。由此可见,传统的加工工艺方案存在以下不足:

(1)掉头夹持,既费时间又影响精度;

(2)需要两台机床实现主轴颈加工。

3 曲轴主轴颈车削加工的高效夹持方案

曲轴传统加工工艺中车削主轴颈之所以需要掉头加工,是因为卡盘夹持端被夹持部位无法得到加工。因此,一个自然的想法就是,当加工到卡爪夹持部分时,是否可以让卡爪让开。如果能做到这一点,则可以制定如下加工工艺方案:

(1)对毛坯件铣两端面,打中心孔;

(2)两顶尖顶起曲轴,并且两端同时以卡盘夹持,如图2所示。加工中段主轴颈及轴肩端面自然没有问题,当需要加工右端被夹持部位时,该端卡爪松开并后撤,空出所需加工部分,进行加工;与此同时,左端卡盘保持夹紧状态,以承受切削力所产生的转矩。加工左端被夹持部位,亦采用类似的步骤进行:左端卡爪松开并后撤,右端卡爪夹紧以传递转矩。

由此可见,采用上述工艺方案,只需一台机床,通过一次装夹即可完成所有与主轴颈同轴的直径及其相应轴肩部分的车削加工。其生产效率可以得到明显提升,并且可以更好地保证加工精度。

为了实现上述工艺方案,我们对卡盘提出如下要求:

(1)卡爪可以后撤;

(2)卡爪具有浮动夹持的功能。

要求卡爪具有浮动夹持功能的原因是:曲轴的中心孔无法保证准确地位于被夹持外圆的中心位置。所以,当二顶尖顶起工件定轴线后,卡爪不以顶尖孔为中心夹持,而是在被夹外圆当时所处的位置上夹持该外圆(即卡爪只夹持不定心)。这一功能称为浮动夹持功能。

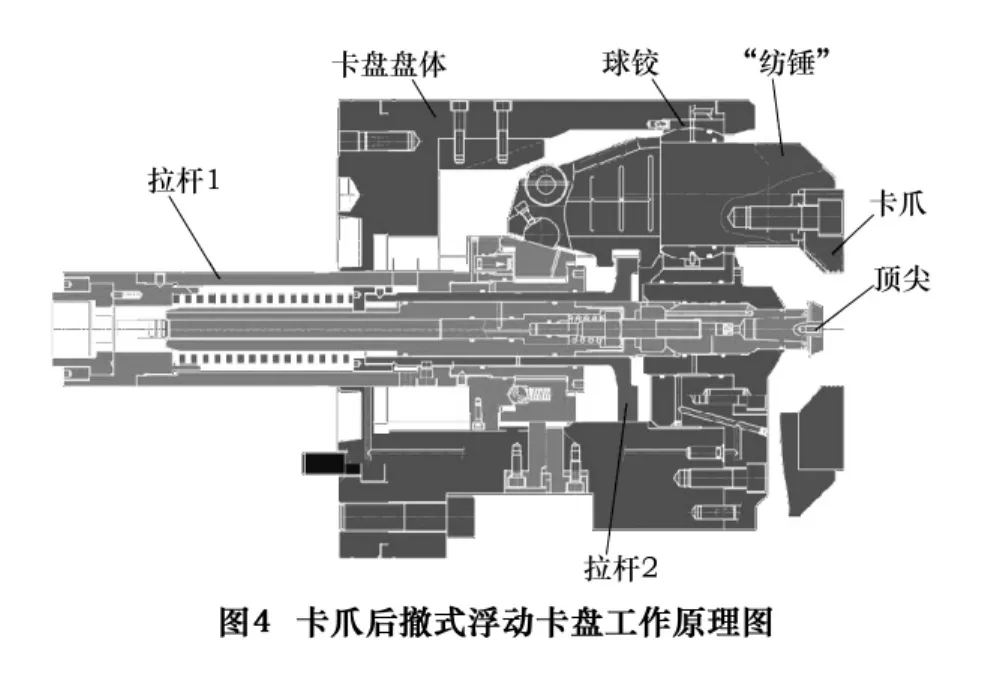

图3为德国罗姆公司(Roehm)生产的卡爪后撤式浮动卡盘。其工作原理如图4所示。

该卡盘为一带顶尖的“纺锤式”浮动卡盘。“纺锤”的中段以球铰支撑,下端以斜面驱动,从而实现安装于“纺锤”上端的卡爪的夹紧与放松运动。“纺锤”与球铰之间为一圆柱面滑动副,以使“纺锤”能够在轴线方向实现伸出和缩进的运动。“纺锤”的伸缩运动与卡爪的夹紧、放松运动分别由拉杆2和拉杆1驱动。

4 曲轴主轴颈和连杆颈车削加工的高效夹持方案

在曲轴加工中,还可以使用一种双分度卡盘在一次夹紧的情况下,实现所有主轴颈和连杆颈的车削加工。图5为德国罗姆公司(Roehm)生产的专门用于曲轴主轴颈和连杆颈车削加工的双分度卡盘。该卡盘有5个卡爪,其中2个卡爪用于曲轴的角向定位,另3个卡爪用于夹持曲轴传递转矩。卡盘的顶尖可以自动伸缩,上下料时顶尖缩进盘体;工件上料到达位置后,顶尖伸出顶起工件。使用该卡盘,既可实现对中夹持(即工件的轴线与卡盘的中轴线一致),也可以实现工件的偏心夹持。此外,其偏心距在一定范围内无级可调,以实现对不同偏心距曲轴的加工。

上述双分度卡盘的工作原理如图6所示。该卡盘由一个大盘体加一个偏心中盘体和一个偏心小盘体组成。顶尖和夹持机构位于小盘体内。通过中盘体的分度,可使小盘体置于大盘体的中心位置,也可以使小盘体置于最大偏心位置;同样,中心位置与最大偏心位置之间的任意偏心位置均可通过中盘体的无级分度而实现。卡盘的分度由机床的液压系统自动控制。

在实际应用中,这种卡盘通常分左右两个成对使用。当需要加工主轴颈时,通过中盘体分度将小盘体置于大盘体的中心;当需要加工某一相位的连杆颈时,首先通过中盘体分度将小盘体置于所要求的偏心位置,以使被加工的连杆颈处于机床主轴的轴线上;而当需要加工其他相位的连杆颈时,则通过小盘体分度将该相位的连杆颈转到机床主轴的轴线上来。由此可见,采用这种双分度卡盘可以大大提高加工效率,而且非常有利于加工自动化的实现。

5 结语

曲轴是内燃发动机的重要零件,在其加工工艺的制定和实施中,夹持方案的优劣直接影响到曲轴的加工精度和加工效率。在传统的加工工艺中,由于缺乏先进的夹持技术,而使得曲轴加工的效率和质量都受到了很大的限制。本文介绍的分度卡盘为曲轴的高效加工提供了理想的夹持方案,在大大提高生产效率的同时,还可靠地保证了曲轴的加工精度,而且能够减少加工所需机床的数量。本文所介绍的夹持技术的思路,同样可以应用到曲轴的其他加工中[3-4],如主轴颈和连杆颈的高频淬火,曲轴油路的加工等。这种夹持技术在曲轴加工中的推广必将为我国汽车工业的发展带来明显的经济效益。

[1]陆瑶.汽车发动机市场浅析[J].现代汽车工业,2012(4):110-112.

[2]Birgit Awiszus,Jürgen Bast,Holger Dürr,et al.Grundlagen der fertigungstechnik[M].Muenchen:Hanser,2009.

[3]Roehm.Sonderkonstruktion[M].Sontheim:Roehm,2010.

[4]Anwenderbericht.Spannvorrichtung fuer die automatisierte fertigung von kurbelwellen[J].Fraesen+Bohren,2011(2):64-68.