卟啉传感器气体检测系统流量控制研究

2012-10-22罗军

罗 军

(重庆大学生物工程学院,重庆 400030)

0 引言

在检测和识别气体方面,近十年出现的基于卟啉传感器的检测系统具有光敏特性好、灵敏度高、响应速度快等优点,其应用范围也扩展到了很多领域[1~3]。但由于卟啉传感器对痕量目标物变化响应灵敏,因此,卟啉传感器气体检测系统自动采集气样时,控制气样流量稳定,使不同批次采样之间维持同样的可比条件,就显得非常重要。

本文主要针对目前卟啉传感器气体检测系统流量控制存在的不足,在研究采样气体流量特点和检测系统流量控制需求的基础上,利用增量式PID算法调整PWM脉冲信号的占空比,从而间接地改变直流电机两端电枢电压的大小,实现了对采样气体流量的控制。

1 卟啉传感器气体检测系统

1.1 检测原理

卟啉传感器对痕量目标物进行检测基于卟啉对气体分子的特异性识别机理。当气体分子与金属卟啉反应时,会与金属离子进行键合,进而改变金属卟啉的吸收光谱,其表面颜色也随之发生特定的变化,称为颜色“指纹”信息[4]。

通过摄像头采集卟啉传感器与待测气体反应前后的图像信息,利用图像处理技术获取待测气体的特征信息,并与气体指纹数据库中的标准数据进行匹配,获得检测结果。

1.2 系统结构

采用主、从控制器相结合的方式,主控制器选用Wibrain B1H型微型计算机,控制整个系统;从控制器选用PIC16F877A,主要完成流量和温度等反应条件的监测与控制。

系统的硬件结构框图如图1所示,主要包括以下7个模块:反应条件监测模块、反应气体流量控制模块、反应气路控制模块、反应气体温度控制模块、LED照明模块、图像采集模块和USB100通信模块。本文重点为反应气体流量控制模块设计。

图1 气体检测系统的硬件结构框图Fig 1 Hardware structure block diagram of gas detecting system

1.3 气体流量控制模块

系统的流量控制模块由微型气泵、流量传感器和A/D转换三部分构成。目标是为反应气室提供200 cm3/min的稳定气流。

1.3.1 微型气泵

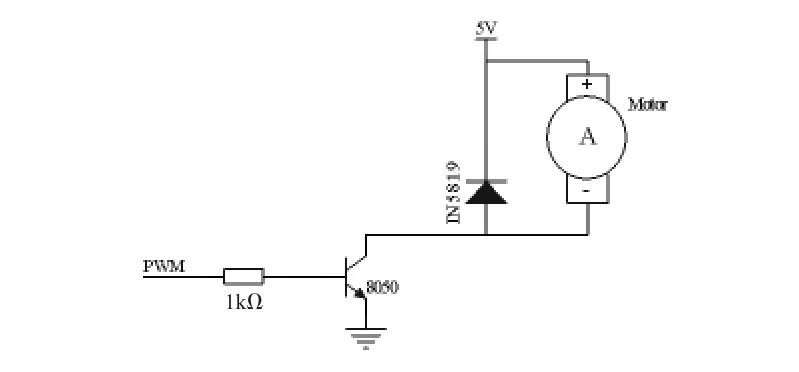

考虑到气室体积、气体的取样量以及功耗等限制,选取了GminiP—2型微型气泵,其空载抽气速率为25~400 cm3/min。该气泵只需2~5V的工作电压和30~60mA工作电流便可工作。气泵的调速控制采用PWM调速法[5],通过调整PWM脉冲信号的占空比,改变直流电机两端电枢电压的大小,实现对气体流量的控制。图2为微型气泵驱动电路连接图。

图2 微型气泵驱动电路连接图Fig 2 Drive circuit connection diagram of mini-pump

1.3.2 流量传感器

选用AWM3300流量传感器,其量程为1 L/min。接10 V的典型电源时,AWM3300输出1~5V的模拟信号,可以直接接到A/D芯片上进行A/D转换。

1.3.3 A/D 转换

AWM3300流量传感器输出的是模拟电压信号,因此,需要先通过A/D转换,将模拟信号转换成数字信号。可以采用PIC16F877A自带的10位A/D转换模块,但为了更精确地控制采样气体流量,选择12位转换精度的MAX197A/D转换芯片。

2 采样气体流量控制

2.1 系统气体流量的特点

系统气体采样过程中,流体雷诺数Re较大,处于湍流状态。由于湍流具有局部不稳,方向流速随机变化的特点,造成整个流动过程并伴随有高频率、随机性噪声。这种高频噪声在微分作用下容易出现波动,导致系统稳定性变差。因此,在对气体流量进行PID控制时,不宜使用微分控制。在对卟啉传感器检测系统进行流量控制时,采用PI控制器。

2.2 气体流量控制的实现

2.2.1 流量控制系统框图

图3为流量控制系统框图。系统输入是给定流量x(k),系统输出是流量y(t),其采样值y(k)作为系统的负反馈。基于气体流量自身的特点,选择增量式PI控制器。给定流量x(k)与实际输出流量y(k)的偏差值e(k),作为PI控制器的输入;由于采用增量式算法,PI控制器的输出是PWM输出脉冲占空比的增量ΔD(k)。同时,ΔD(k)也是执行机构直流电机的输入。

图3 流量PI控制系统框图Fig 3 Block diagram of flow PI control system

2.2.2 增量式PI流量控制算法程序流程图

流量控制采用增量式PI算法,其程序流程图如图4所示。进入流量PI控制算法后,首先设置控制参数KP,KI,并将e(k-1)的初始值设置为零。然后判断采样时刻是否到达,如果没到,继续等待;若到采样时刻,则对输出的流量值进行采样。接下来计算e(k)和ΔD(k);PI控制器的输出ΔD(k)作用于直流电机,使直流电机作出相应的动作,调节气室中气体的流量。之后,将e(k)赋值给e(k-1)。最后,判断PI控制是否结束,如果没有结束,则重新等待采样,进入下一次循环;如果结束,则退出程序,PI控制完成。

2.3 流量控制结果分析

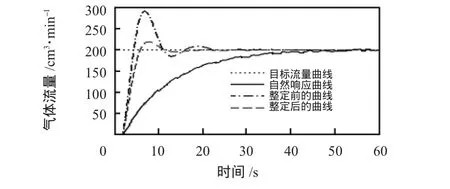

在对气室中气体的流量进行控制时,为了使系统稳定而又不会导致控制程序计算量过大,结合系统自身的特点,选取采样周期T=0.1 s。采用临界增益法,结合齐格勒—尼柯尔斯调整法则[8],计算出 PI控制器的初始参数KP=1.4,TI=6.3 s,整定后最终得到的参数为KP=1.1,KI=0.01。整定前后流量控制曲线如图5所示。

为了对PI控制的效果进行评价,图5中加入了自然响应曲线进行对比。读取曲线的具体数值,整理出超调量、上升时间、调节时间和稳态误差四项性能指标,见表1所示。

图4 流量PI控制流程图Fig 4 Flow chart of flow PI control

图5 流量控制曲线Fig 5 Flow control curves

表1 流量控制曲线性能指标Tab 1 Performance indexes of flow control curves

结合图5和表1的信息进行分析,可以总结出以下几点:

1)自然响应曲线的波动较大,为±4 cm3/min,这也符合前文所述的气体流量雷诺数Re较大的特点;经过PI控制后,气体流量变化比较平稳、波动小,流量控制精度可达±1.5 cm3/min。

2)以2%的允许误差来计算,自然响应曲线达到稳定状态需要耗时49.5s;采用PI算法对流量进行控制后,调节时间明显减少,系统响应速度大大加快。

3)PI控制参数整定后,超调量由46%下降为9.5%,效果明显。虽然整定后上升时间增加了1.5 s,但综合超调量、上升时间和调节时间等参数来看,整定后的流量响应曲线更符合系统要求。

通过上述三点可以看出:基于增量式PI控制算法设计的气体流量控制系统,具有控制精度高、响应速度快、超调量小等特点,能够满足卟啉传感器气体检测系统对流量控制的需求。

3 实验结果与分析

为了研究气体流量对卟啉传感器响应的影响,以NH3为研究对象,在保持其它反应条件相同的情况下,设计了两组实验:一组在200 cm3/min的条件下测试3次,另一组分别在150,200,250 cm3/min的条件下测试1次。图6为卟啉传感器与不同流量的NH3(体积分数同为270×10-9)反应1 min的指纹特征图谱。

图6 卟啉传感器与NH3反应指纹特征图谱Fig 6 Fingerprint characteristic spectra of reaction between porphyrin sensor and NH3

从图6可以看出:与同等条件的NH3反应,在相同的流量条件下,卟啉传感器响应结果相同,且重复性好;在不同的流量条件下,卟啉传感器响应结果差异明显。

由此可知,采样气体流量是影响卟啉传感器对被测气体响应准确性和重复性的重要因素。因此,控制气样流量稳定,使不同批次采样之间维持同样的可比条件,有利于保证卟啉传感器气体检测系统识别结果的可靠性。

4 结论

针对目前卟啉传感器气体检测系统流量控制的不足,基于增量式积分微分控制算法,设计了一种气体流量控制系统。该系统具有控制精度高达、响应速度快、超调量小的特点,气体流量稳态误差仅为±1.5 cm3/min,且仅需15.6 s就能达到稳定。通过实验进一步验证了气体流量对卟啉传感器响应的影响。设计出的流量控制系统,有助于卟啉传感器气体检测系统准确、快速地实现对目标气体的检测。

[1] Suslick R.A colorimetric sensor array for odour visualization[J].Nature,2000,406:710 -713.

[2] Vasil V.Optical oxygen sensors based on phosphorescent water soluble platinum metals porphyrins immobilized in perfluorinated ion exchange membrane[J].Sensors and Actuators B,2002,82:272-276.

[3] Andreas C.Coexisting intraligand fluoresc-ence and phosphorescence hafnium(IV)and thorium(IV)porphyrin complexes in solutions[J].Inorganic Chemistry Communications,2002,5:993 -995.

[4] Sen S R.Colorimetric sensor arrays for molecular recognition[J].Tetrahedron,2004,60(49):11133 -11138.

[5] 陈伯时.电力拖动自动控制系统—运动控制系统[M].北京:机械工业出版社,2010.

[6] 薛定宇.控制系统计算机辅助设计[M].北京:清华大学出版社,2006.

[7] 陶永华,尹怡欣,葛芦生.新型PID控制及其应用[M].北京:机械工业出版社,1999.

[8] 田玉平,蒋 珉,李世华.自动控制原理[M].北京:科学出版社,2006.