折背式乘用车车身结构数字化设计

2012-10-21汪永清时培成

税 敏,高 洪,汪永清,时培成

折背式乘用车车身结构数字化设计

税 敏1,2,*高 洪2,汪永清3,时培成2

(1.安徽机电职业技术学院,安徽,芜湖 241000;2.安徽工程大学机械与汽车工程学院,安徽,芜湖 241000;3.芜湖江森云鹤汽车座椅有限公司,安徽,芜湖 241000)

依据乘用车设计相关法规进行乘用车车身结构设计,在CATIA V5 软件中建立数字模型并简化,导入ANSYS 12.1 Workbench 软件中,对其在弯曲及紧急制动工况下进行有限元分析,给出强刚度评价结果。在乘用车车身概念设计中,采用数字化设计技术将结构设计与有限元分析相结合,可缩短车身设计周期和降低试制成本。

乘用车车身;结构设计;有限元分析;强度;刚度

车身作为乘用车三大总成之一,与底盘、发动机相比,其更新速度更快。提高车身概念设计的效率将直接影响整车开发周期和开发成本。在设计车身结构时,首先要能够保障驾驶员及乘客乘坐的舒适性和安全性,车身质量在一定程度上决定了整车的性能[1]。如何判断车身结构设计的合理性及车身结构静、动态性能的优劣,并对车身结构设计进行优化,是一项十分重要的工作。现代有限元分析技术的发展,使其成为车身结构分析的重要手段[2]。

本研究拟用正向设计的方法,运用CAD/CAM技术,进行乘用车车身结构的数字化设计。

1 乘用车车身结构数字化设计

1.1 设计方法

乘用车车身结构防碰撞设计的基本模式为“吸能区+乘坐区”。车身前部主要由保险杠、水箱固定框、发动机罩、前翼子板、前悬挂固定件以及支撑和纵梁等所组成。当车辆碰撞时,这些部件产生挤压、弯曲、拉伸等变形,并相互作用,从而能有效地吸收撞击能量。

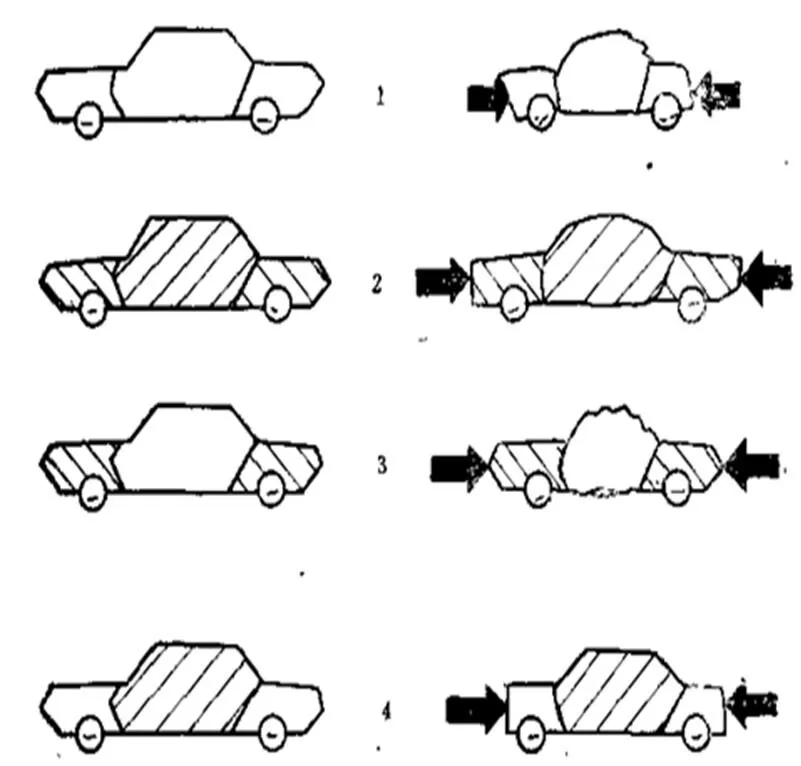

a)撞车前 b)撞车后

试验表明:纵向撞车时,车身各不同部位的刚性对其安全性的影响如图1所示,图中示出四种方案,剖面线部分表示刚性结构,无剖面线部分表示弹性结构。从图中第4方案可见,在车身前部和后部均为弹性结构而中部为刚性结构的情况,能确保乘员安全[3]。

采取正向设计的方法,结合相关碰撞安全法规及先进的车身设计理念,在CATIA V5软件环境中有针对性的还原部分结构,实现整个白车身的数字化模型构建。

1.2 数字化模型的建立

车身通常由纵横梁和立柱等主要承力元件以及与之相连的板件组成,现将主要组成部分如立柱(包括A、B柱)、水箱支架等的数字化模型建立过程简述如下。

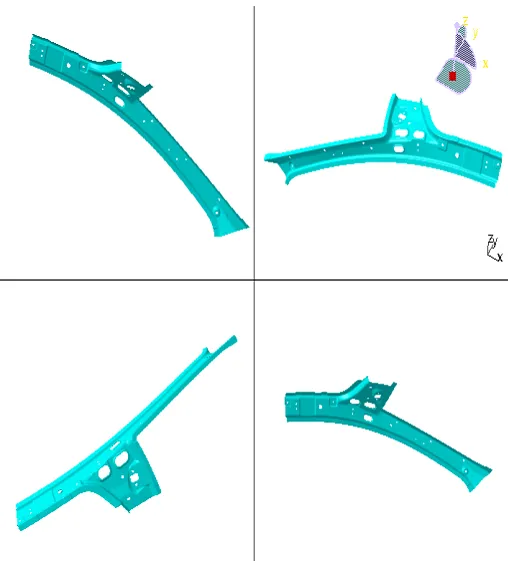

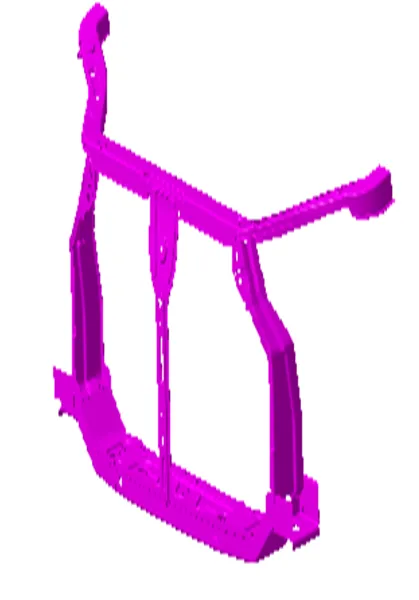

车身立柱不仅作为车门支柱、支撑车顶盖,A柱还需安装前挡风玻璃及抵抗突然的冲击,在B柱上还要装置前排座位的安全带及必要时容纳电线线束。立柱的刚度很大程度上决定着车身的刚度,截面尺寸以大为宜,但GB11562-1994《汽车驾驶员前方视野及测量方法》中关于A柱的双目障碍角不得超过6°的规定又决定了A柱截面尺寸不能太大,在40%ODB碰撞中,为了保证碰撞后前围板向驾驶室的侵入量最小,在提高前围板强度的同时也需要加强A柱内侧。B柱为保证有较好的力传递性能,大都有外凸半径,由多件冲压钢板焊接而成。综上所述,建立模型如图2、图3、图4所示[4-5]。在水箱支架设计中引入碰撞吸能的结构设计理念,采用薄壁构件,其变形时产生褶皱,利于吸收碰撞能量。水箱支架建立模型如图5示。

图2 A柱内侧上部

图3 A柱下部加强件

图4 B柱外侧板

图5 水箱支架

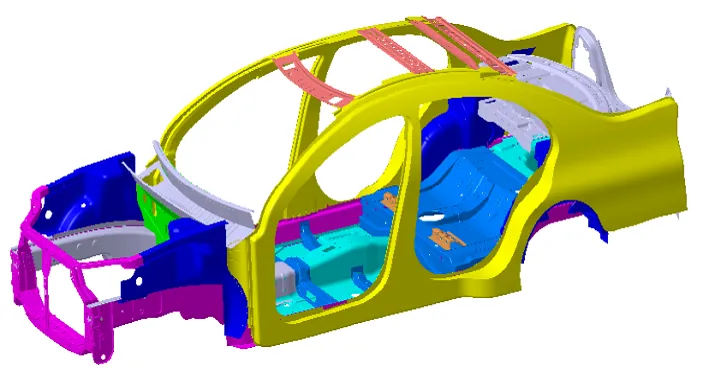

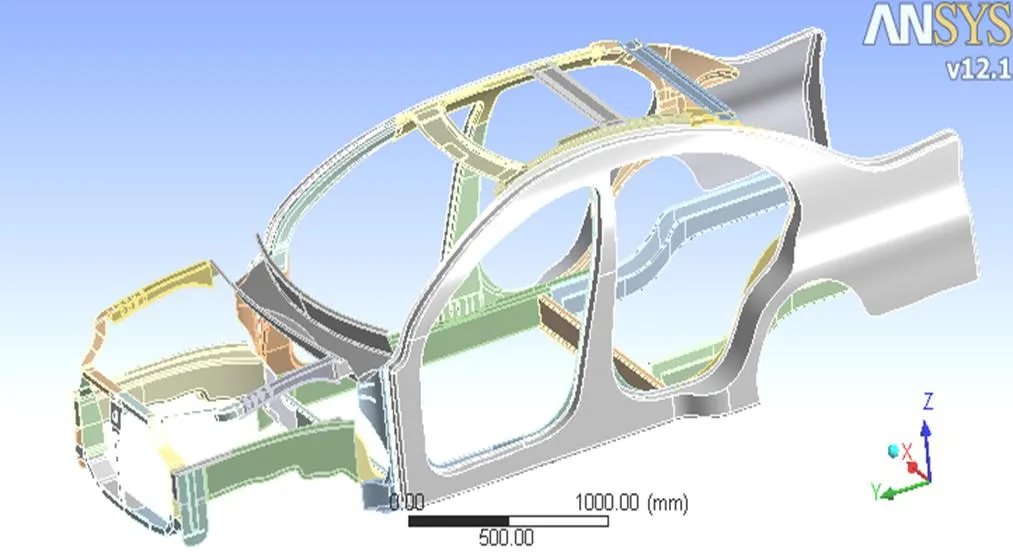

在正面碰撞时外力经过保险杠的支架传进车身。固定在保险杠撑架上的碰撞件把力又传到发动机支撑座上。它和前桥撑架以及弹簧减震支座一起会产生碰撞后的变形。参照上述的受力流程,在逐个完成单个结构件的建模后,按整车的装配关系将各个部件装配成整车模型,最后完成整车的白车身构建。如图6、图7示。

图6 白车身

图7 白车身简化模型

2 基于有限元方法的乘用车车身结构分析

2.1 车身有限元模型

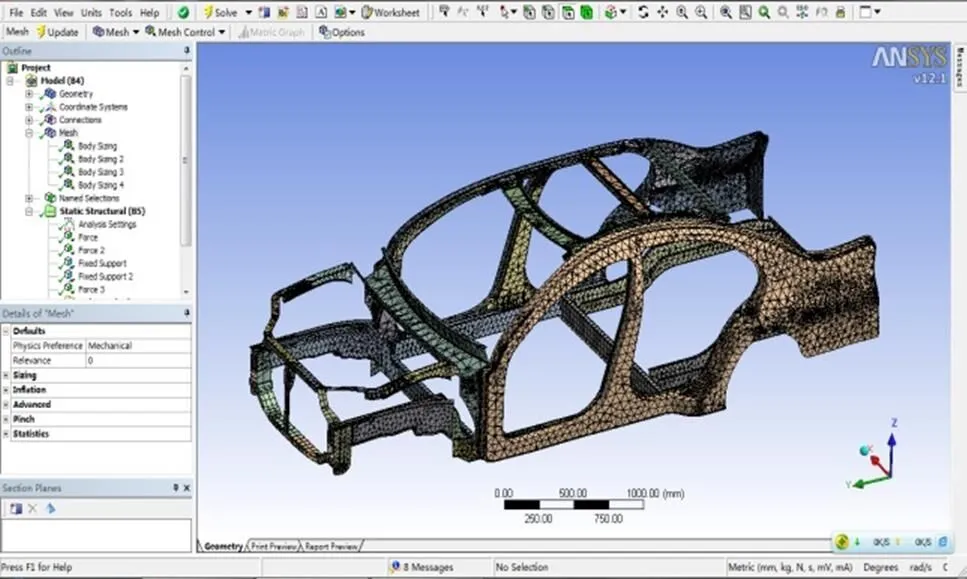

将白车身模型导入ANSYS 12.1 Workbench软件中并简化如图7所示。由于车身主要由钣金件组成,故选用板壳单元SHELL63[6],同时因为各种钣金件的特性之间存在差异,因此对各个部件在划分网格前按照网格大小进行了归类。划分后该模型有节点297153个,单元144766个。划分网格后的有限元模型如图8所示。

图8 有限元模型网格划分

2.2 几种工况下的有限元分析

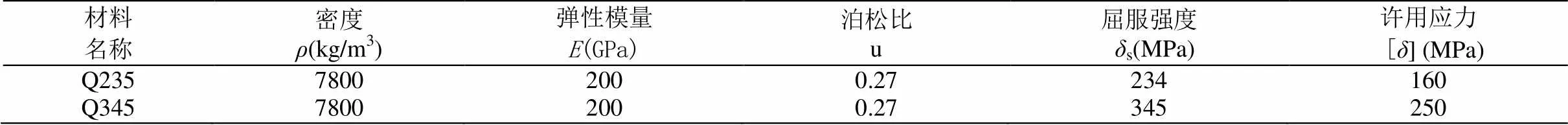

将车载质量处理为两个模块:第一个模块是车身自重,车身的材料选用为钢材,材料的主要性能参数如表1所示。第二个模块是车身加载的质量,其中包括汽车座椅、驾乘人员、传动总成、发动机及其附件、备用胎、乘客行李、蓄电池、散热器、压缩机、油箱等的质量。静态分析时,对于乘客,行李等采用线载荷、面载荷以及集中载荷的方式进行处理。对于玻璃、蒙皮等载荷采用集中质量或分布质量的方式加载。具体的加载方式和加载质量如表2所示。

表1 材料的主要性能参数

表2 加载情况(单位:N)

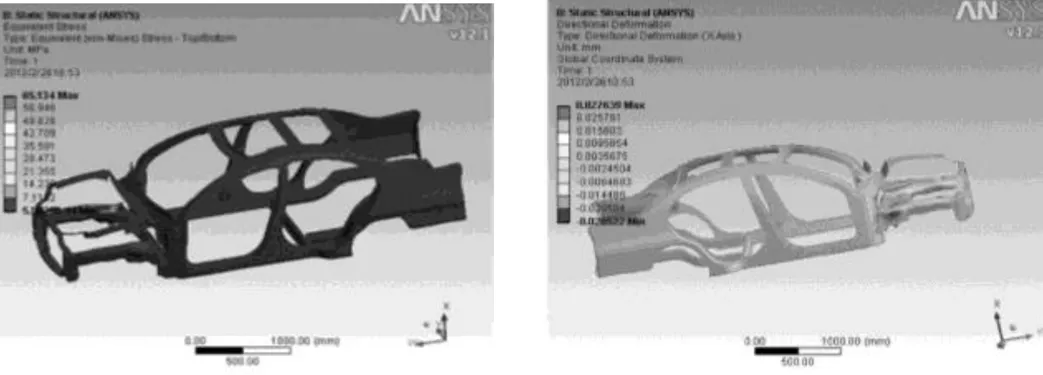

(1)弯曲工况

模拟乘用车在平坦路面上满载匀速直线行驶时的车身变形。车身骨架大部分使用Q345号钢,许用应力值为250 MPa,取动载荷系数为2,对白车身进行4点支撑,即与前轴线对应的左右纵梁下表面处各设置一个滑动支点,释放Y方向的平动及X转动自由度;与后轴线对应的左右纵梁下表面处各设置一个铰支点,这两个铰支点释放X方向的转动自由度,保证车身自由弯曲。

如图9所示,经过分析计算得出:该模型在Z轴方向的最大应力表现为拉应力值为65.134 MPa,最大变形为0.0276 mm. 全车在弯曲工况载荷作用下,满足强度刚度要求[7]。

图9 弯曲工况下的等效应力分布与局部应变图

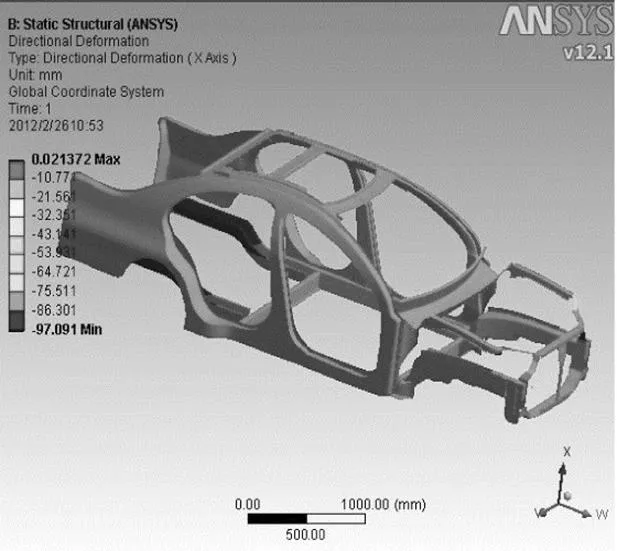

(2)紧急制动工况

模拟乘用车在道路上匀速行驶制动时的工况,因紧急制动时整车车身会有不同程度的受压变形,对其车身的耐久性是一项很大的考验,故这里重点考虑车身骨架的变形情况。参照乘用车制动指标测试标准,设定初速度为80 km/h的制动距离≤ 50 m,假定理想工况下,可以求出最大制动减速度a为4.94 m/s2。

在制动工况中,制动惯性力对车身将施加很大的力,造成计算误差增大,所以考虑采用逐一细化载荷中心,把可以相对独立的载荷进行适当的划分,对每个分载荷依次按序加载得到车身相应位置以减少分析计算误差。制动工况纵向应变分析结果如图10所示,最大变形为0.0214 mm,在工程允许范围内[7]。

图10 制动工况纵向应变图

3 结论

在三维软件中建立乘用车车身数字化模型后,在保留车身整体力学本质不变的前提下进行必要简化,然后将该数字化模型导入有限元分析软件,对几种载荷工况下的静态分析结果表明:该车身结构的强度和刚度可以满足工程要求。

[1] 迟瑞丰.乘用车概念车身参数化设计、仿真、优化一体化关键问题研究[D].长春:吉林大学,2010.

[2] 兰凤崇,庄良飘.乘用车车身结构轻量化设计技术研究与实践[J].汽车工程,2010, 32(9):13-16.

[3] 黄天泽,黄金陵.汽车车身结构与设计[M].北京:机械工业出版社,2010.

[4] 汽车工程手册编辑委员会,汽车工程手册(设计篇)[M].北京:人民交通出版社,2001.

[5] 詹熙达.CATIA V5曲面设计实例精解[M].北京:机械工业出版社,2009.

[6] 王勖成.有限单元法[M].北京:清华大学出版社,2003.

[7] 张开旺. 汽车技术法规与法律服务[M].北京:机械工业出版社,2006.

Digital Design for Body of Passenger Car

SHUI Min1,2,*GAO Hong2,WANG Yong-qing3,SHI Pei-cheng2

(1. Anhui Technical College of Mechanical and Electrical Engineering, Wuhu, Anhui 241000, China; 2.School of Mechanical and Automotive Engineering, Anhui Ploytechnic University, Wuhu, Anhui 241000, China; 3.Wuhu Johnson Controls Yunhe Automotive Seating Co.,Ltd, Wuhu, Anhui 241009, China)

In light of relevant regulations about design, body configuration of passenger car were designed, and corresponding digital model was not only programmed by means of CATIA V 5 and but also was simplified. Furthermore, the digital model was inputted to ANSYS12.1 workbench software. Under the condition of bending and emergency braking, the strength and stiffness with the digital model were detected based on finite element method. Under the condition of bending, the result of strength and stiffness was outputted. In the conceptual design of body of passenger car, the adoption of digital design technique with the bond of configuration design and finite element analysis will reduce the design cycle and cost.

body of passenger car;configuration design;finite element analysis;strength;stiffness

U270.2

A

10.3969/j.issn.1674-8085.2012.02.020

1674-8085(2012)02-0080-04

2012-01-15;

2012-03-01

安徽省教育厅产学研重点项目(KJ2011A036)

税 敏(1971-),女,安徽寿县人,讲师,硕士生,主要从事数字化汽车设计与制造研究(E-mail: ahjdsm@126.com);

*高 洪(1963-),男,安徽枞阳人,教授,博士,硕士生导师,主要从事现代设计理论与CAD等研究(E-mail: gaohong0706@sina.com);

汪永清(1989-),男,安徽淮北人,工程师,主要从事数字化车身设计与制造研究(E-mail: wyqingg@126.com);

时培成(1976-),男,安徽六安人,副教授,主要从事汽车动力性建模研究(E-mail: wyqingg@126.com)