一种微惯性测量单元标定补偿方法*

2012-10-21田晓春范玉宝

田晓春,李 杰,2*,范玉宝,刘 俊,2,陈 伟

(1.中北大学电子测试技术国防科技重点实验室,太原030051;2.中北大学仪器科学与动态测试教育部重点实验室,太原030051;3.山西北方惠丰机电有限公司科研设计二所,山西长治 046012)

微惯性测量单元是对六维惯性参量进行集成的微型惯性测量组合器件,它采用MEMS的设计方法和加工工艺,将多轴加速度检测与多轴角速度检测集成在一起,具有结构坚固、体积小、重量轻、能耗低等优点[1-2],其在姿态测控、武器制导等军事及民用领域有着广阔的应用前景[3]。惯性测量单元作为惯性导航的核心器件,其性能好坏直接影响惯性导航系统的测量精度;因此,研究惯性测量单元的标定及误差补偿技术有着十分重要的意义。

由MEMS惯性器件组成的微惯性测量单元不仅保留了MEMS惯性器件的常规特性参数,而且在MIMU集成的过程中还引入了微加速度计和微陀螺仪轴向间的不正交误差,使得MIMU的标定与单个惯性传感器的标定有较大差异。传统的微惯性测量单元标定补偿方法通常有静态24位置法、静态旋转多位置法、动静结合法等;根据实际应用中载体运动条件的复杂性和实时补偿的需求,本文提出了一种MIMU精确标定测试方法,该方法以MIMU整体为标定对象,考虑了传感器轴间不完全正交误差及结构安装误差等因素,对MIMU中各惯性传感器的初始零位[4-5],标度因数[6-9]、安装误差系数[10-13]等参数进行了标定。与传统方法相比较,在保证MIMU测量精度的基础上,该标定方法简化了MIMU的标定步骤,缩短了标定时间;同时,考虑到高过载条件下加速度效应误差对微惯性测量单元中陀螺仪输出结果造成影响,还对陀螺仪的g值敏感项参数进行了标定。实验证明采用该标定补偿方法后,MIMU的测量精度可提高1~2个数量级。

1 微惯性测量单元的组成与结构

MIMU就是将微加速度计、微陀螺仪、微信号变换处理电路和信号校正电路进行综合集成,从而获得运动物体的综合惯性参数测量,它可以实时提供包含运动物体姿态和位置信息的6个独立惯性参数,其关键技术是传感器表头检测矢量的正交性、重合性及其误差微补偿。图1是MIMU敏感头的组合示意图,采用三维集成微型加速度测试表头和3个正交的微型陀螺进行2次集成构成一个正交三轴组合测量系统;图2是实验室自行研制的微惯性测量单元,该系统由3个ADI公司生产的ADXRS150陀螺仪和3个Silicon Design公司生产的Model1221L加速度计组成,6个传感器分别安装于结构的6个面上,各传感器敏感轴正向输出构成的坐标系满足右手定则,传感器电源线及信号线与接插件相连接。微惯性测量单元集成过程中,MEMS传感器表头与调理电路板焊接时会存在微小的距离偏差,同时,传感器调理电路与结构之间存在安装误差,从而导致MEMS加速度计的输入轴Ax,Ay,Az和 MEMS 陀螺仪的输入轴wx,wy,wz构成的坐标系均不是正交坐标系。

图1 MIMU表头示意图

图2 微惯性测量单元

2 MIMU数学标定模型

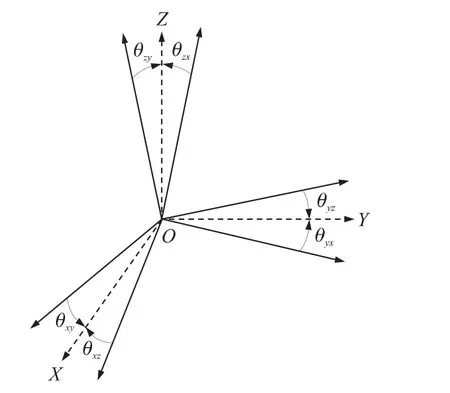

如图3所示,O-XYZ为六面体基准坐标系,安装误差使惯性传感器敏感轴构成的坐标系O-X'Y'Z'非正交,对不正交坐标系各轴矢量进行分解后,可得到器件安装误差角θij,进而通过标定实验求得从传感器敏感轴构成的非正交坐标系到结构六面体基准正交系的变换矩阵。

图3 正交坐标系与非正交坐标系的关系

标定过程中,以六面体结构正交系为基准,MEMS传感器构成的三轴坐标系轴向定义与基准坐标系轴向一致,以此为依据建立惯性器件的简化输出模型,并根据此模型介绍标定的具体原理和方法。

2.1 MEMS加速度计输出数学模型

根据MIMU中集成的加速度计输出参数特性,在常温下建立MIMU中加速度计输出数学模型如下:

式中,Uai为i轴加速度计输出电压(V),Uai0为i轴加速度计零位输出电压(V),为i轴加速度计标度因数(V/gn),为i轴加速度计j轴向安装误差系数(V/gn),ai为MIMU中i轴加速度计输出的加速度(gn),为敏感轴i轴输出电压的噪声误差(V),其中i=x,y,z;j=x,y,z。由于噪声误差在实测数据均值上下均匀分布,求平均值后噪声结果近似为0,故噪声误差对最终标定结果影响较小,可以忽略不计,简化后的标定数学模型可表示为如下矩阵形式:

依据上述简化公式,可求解得出加速度计输出零位Uai0、标度因数~及安装误差系数等参数,进而可求得安装误差角,加速度计标定过程中,根据不同位置下陀螺仪输出可确定陀螺仪的g值敏感项参数。

2.2 MEMS陀螺仪输出数学模型

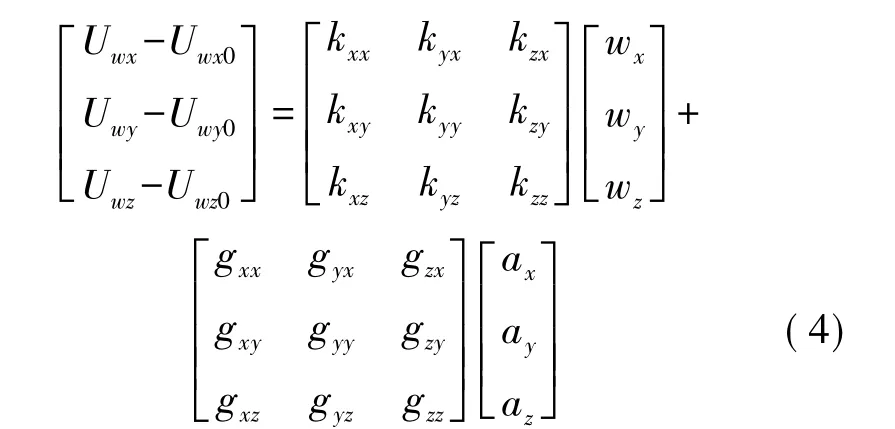

根据MIMU中集成的陀螺仪输出参数特性,在常温下建立MIMU中陀螺仪输出数学模型如下:

式中,Uwi为i轴陀螺仪输出电压(V),Uwi0为i轴陀螺仪零位输出电压(V),kii为i轴陀螺标度因数(V/(°/s)),kij为i轴陀螺仪j轴向安装误差系数(V/(°/s)),wi为MIMU绕i轴转动时陀螺仪输出的角速度(°/s),gij为g值敏感项(V/gn),ai为MIMU中i轴加速度计输出的加速度(g),εi为敏感轴i轴输出电压的噪声误差(V),其中i=x,y,z;j=x,y,z。由于噪声误差εi在实测数据均值上下均匀分布,求平均值后噪声结果近似为0,故噪声误差对最终标定结果影响较小,可以忽略不计,简化后的标定数学模型可表示为如下矩阵形式:

依据上述简化公式,可求解得出陀螺仪输出零位Uai0、标度因数kii及安装误差系数kij等参数,进而可求得安装误差角θij,参数补偿时,g值敏感项参数及加速度值由MIMU中加速度计测量得出。

3 MIMU测试标定方案

MIMU中每个陀螺仪和加速度计都有自己独立的回路,它是根据系统的要求将多个惯性仪表集中组装在一起。标定过程中,为了改变惯性组合的取向,试验在多功能三轴位置、速率转台上进行,MIMU安装于转台台面上,结构轴向坐标系与转台转动轴平行。

3.1 微加速度计标定方案

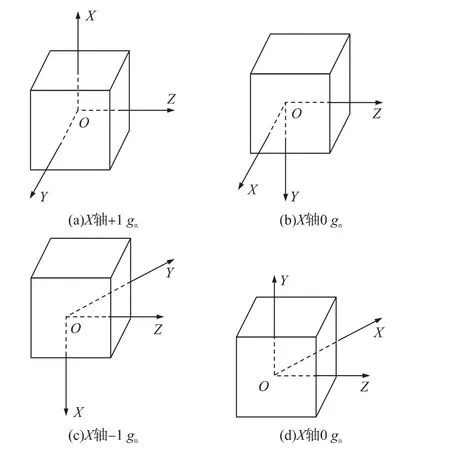

实验室环境中,加速度计静止不动时可敏感重力场中±1gn范围内的加速度值,标定时采用“12位置法”静态翻滚试验标定加速度计。如图4所示,以x轴加速度计标定为例,确定加速度计标定方案为:

(1)将微惯性测量单元安装于转台台面中心,MIMU结构x轴垂直于转台台面,y、z轴与转台台面平行;

(2)系统上电,待MIMU工作稳定后,控制转台绕z轴分别转过 0°,90°,180°,270°,相对应的x轴分别敏感+1gn,0gn,-1gn,0gn;

(3)期间,采集电路实时对MIMU输出的数据进行采集,5 K采样率情况下每个位置点静止采集20 s;

(4)设置转台位置,分别绕x,y轴转动,记录y,z轴加速度计输出电压值;

(5)读取3个通道加速度计的输出值,根据不同位置点加速度计输出值计算加速度计零点、标度因数和安装误差系数等参数。

图4 MIMU加速度计X轴标定位置方式示意图

3.2 微陀螺仪标定方案

根据文中推导的标定原理及建立的标定模型方程,确定陀螺仪标定方案如下:

(1)将微惯性测量单元安装于转台台面中心,通过设置转台分别使微惯性测量单元ox,oy,oz轴竖直向上,设置转台为速率工作方式,分别绕ox,oy,oz轴做恒定角速率试验;

(2)在陀螺仪测试量程范围内由负向最大测量值开始逐点测试,到正向最大测量值结束,测试步长选择20°/s;

(3)每个测试点采集20 s数据,记录陀螺仪输出电压;

(4)读取3个通道陀螺仪的输出值,代入陀螺仪参数模型方程,即可求得陀螺仪的零点、标度因数和安装误差系数等参数。

陀螺仪重力场标定实验中,其输出电压值受到重力加速度的影响,补偿时需消除重力加速度对测试结果造成的影响。

4 实验验证

根据文中第3部分确定的MIMU测试标定方案,在转台上对实验室自研的MIMU进行参数标定及误差补偿。MIMU中加速度计的零位、标度因数及安装误差系数可通过不同位置下3个通道加速度计的输出值计算得到,陀螺仪的零位、标度因数及安装误差系数可通过将不同角速率值对应的陀螺仪输出电压值通过最小二乘法进行一次拟合得到,g值敏感项参数则可在标定加计时测试陀螺仪的输出得到,通过Matlab软件对采集到的数据进行处理,得到MIMU中加速度计和陀螺仪的各项待标定参数,如表1、表2所示。

图5 多功能三轴位置、速率转台

表1 MIMU加速度计模型标定参数

表2 MIMU陀螺仪模型标定参数

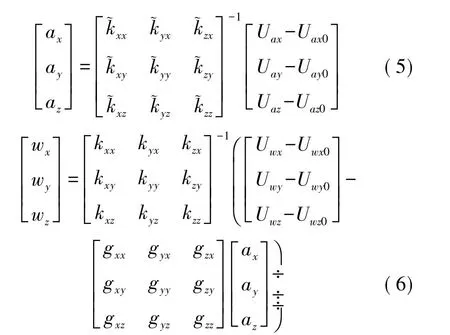

对式(2)、式(4)进行变换并求解标度因数矩阵逆矩阵,得到加速度和角速度解算公式如下:

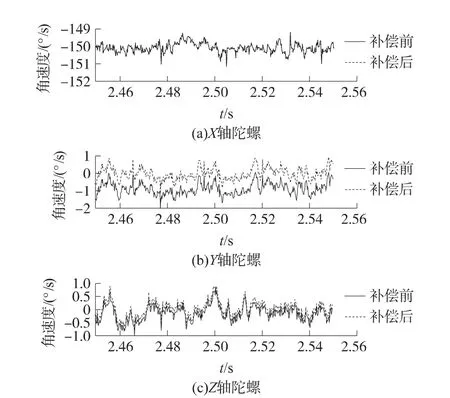

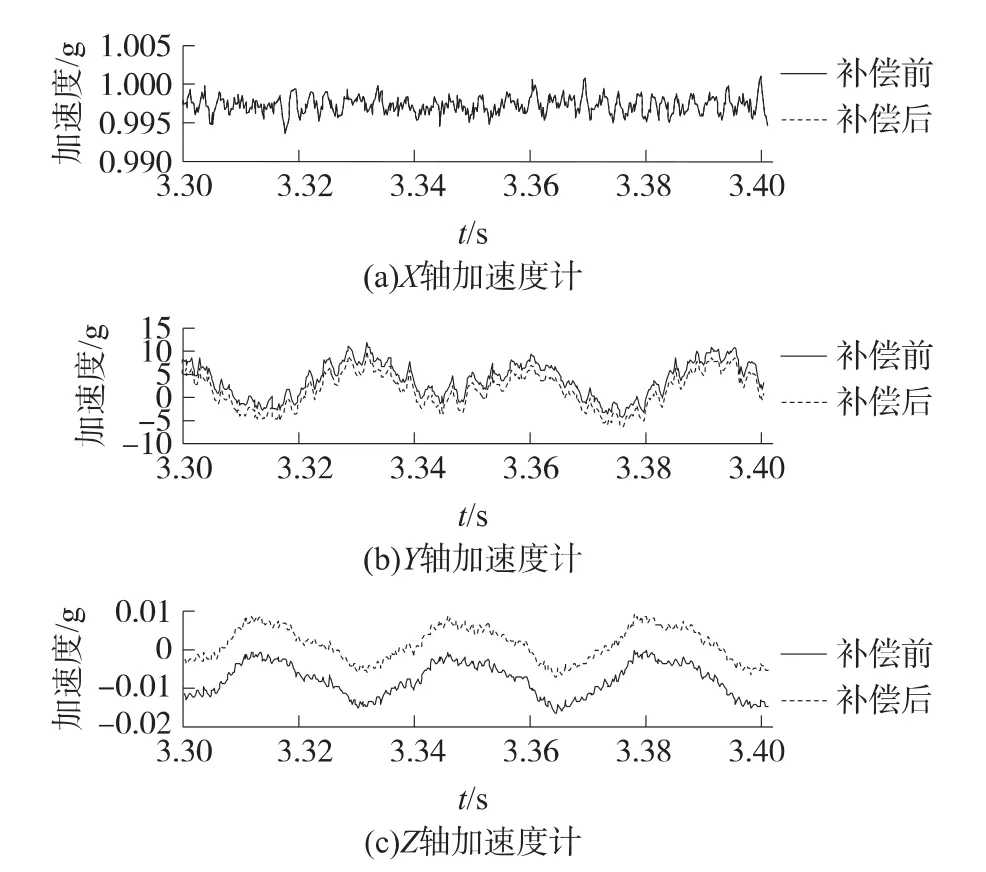

将标定得到的MIMU参数分别代入式(5)、式(6),对MIMU中加速度计和陀螺仪的输出进行误差补偿,以MIMU中X轴向传感器输出为例,得到补偿前后传感器各轴输出结果对比曲线如图6、图7所示。

加速度计标定补偿结果以MIMU中X轴向加速度计为例,对X轴敏感+1gn,Y、Z轴敏感0gn的数据进行分析,补偿前X轴上测试得到的加速度值大小为 0.997 16gn,补偿后提高为 0.999 34gn;同时,补偿前X轴向上加速度投影到Y、Z轴上的g值分量分别为-0.002 29、-0.012 36,补偿后变化为-0.000 11、-0.005 02,分析可知补偿后的加速度计输出结果精度比补偿前提高了1个数量级。

表3 X轴敏感+1 gn时MIMU中加速度计补偿前后输出结果

图7 X轴陀螺仪补偿前后输出曲线

图6 X轴加速度计补偿前后输出曲线

陀螺仪标定补偿结果以MIMU中X轴向陀螺仪为例,对陀螺仪理论输出角速度值为-150°/s的数据点进行分析,补偿前X轴上测试得到的角速度值大小为-150.119 19°/s,补偿后变化为-150.018 74°/s;同时,补偿前X轴向上角速度投影到Y、Z轴上的角速度分量分别为-0.819 06°/s、-0.114 53°/s,补偿后减小为0.005 02°/s、0.010 31°/s,分析可知补偿后的陀螺仪输出结果精度比补偿前提高了1~2个数量级。

表4 X轴敏感-150°/s时MIMU中陀螺仪补偿前后输出结果

5 结论

准确地对微惯性测量单元进行标定与误差补偿是提高惯性测量系统测试精度的必要途径之一,本文提出了一种微惯性测量单元转台精确标定方法,该方法在合理建立标定补偿模型的基础上,通过标定实验对实验室自研的MIMU进行了参数标定,得到了MIMU的33个常规参数,然后对微惯性测量单元输出结果进行误差补偿,达到了更为准确的测试精度。实验结果表明,文中所提出的微惯性测量单元标定补偿技术测试方法正确、有效,能够满足微惯性测量单元实际应用的需求,具有较强的工程实用价值。

[1]刘俊,石云波,李杰.微惯性技术[M].北京:电子工业出版社,2005.

[2]张丽杰,常佶.一种免装配惯性测量单元的研制与开发[J].中国惯性技术学报,2011,19(6):664-669.

[3]李杰,洪惠惠,张文栋.MEMS微惯性测量组合标定技术研究[J].传感技术学报,2008,21(7):1169-1173.

[4]Shin Eun-Hwam.Estimation Techniques for Low-Cost Inertial Navigation[D].Calgary,Alberta:Doctor Dissenation,MAY,2005.

[5]Li Jie,Liu Jun,Zhang Wendong.MEMS Based Micro Inertial Measurement System[J].Wseas Transactions on Circuits and Systems,2006(5):691-696.

[6]颜苗,翁海娜,谢英.系统参数标定以及惯性元件安装误差测量与补偿技术研究[J].中国惯性技术学报,2006,14(1):27-29.

[7]Zhu Rong,Zhou Zhaoying.Calibration of Three-Dimensional Integrated Sensors for Improved System Accuracy[J].Sensors and Actuators A,2006,127:340-344.

[8]袁保伦,饶谷音.一种新的激光陀螺惯性测量组合标定方法[J].中国惯性技术学报,2007,15(1):31-34.

[9]刘锡祥,徐晓苏.惯性测量组件整机标定技术[J].中国惯性技术学报,2009,17(5):568-576.

[10]刘百奇,房建成.一种改进的IMU无定向动静混合高精度标定方法[J].仪器仪表学报,2008,29(6):1250-1254.

[11]代刚,李枚,苏伟等.微惯性测量单元的误差整机标定和补偿[J].光学精密工程,2011,19(7):1620-1626.

[12]孙宏伟,房建成,盛蔚.一种基于MEMS的微惯性测量单元标定补偿方法[J].北京航空航天大学学报,2008,34(4):439-442.

[13]李仁,曾庆双,陈希军.一种低成本MEMS惯性传感器应用技术研究[J].传感技术学报,2009,22(11):1670-1674.