船舶含油污水处理及系统优化研究

2012-10-21朱发新温小飞卢金树王伟军张志斌

朱发新,温小飞,卢金树,王伟军,袁 强,张志斌

(浙江海洋学院海运学院,浙江舟山 316004)

船舶含油污水主要包括船舶正常操作过程中产生的含油压载水、含油洗舱水和机舱水,具体为燃料、油类、液压油、清洁剂和含水膜、发泡剂、油漆和溶剂等[1-5]。

为控制船舶污水对水域的污染,国际海事组织首先在立法上采取了一系列措施。从1954年起,多次制定和修改防止船舶造成海洋污染的公约、规则、协议和建议等。20世纪70年代颁布了《MARPOL73/78公约》。1992年,国际海事组织通过了MEPC.60(33)决议及其批准的《船舶机舱舱底水防污染设备导则和技术条件》。2003年,更高标准的MEPC.107(49)决议通过,从2005年开始正式实施。目前油污水的排放指标仍为小于15 mg/L,但部分国家已提出了小于5 mg/L的新要求。2012年,STCW公约马尼拉修正案的实施,含油污水的排放限制将更严格,排放标准更高[2-6]。

1 船舶含油污水处理方法及装置

船舶上含油污水的处理方法一般有两种,具体如下:

一是船上集中存储,再排向接收船,或排向港口码头接受设备[3]。

二是船上集中存储,利用含油污水处理装置进行油和水的分离,分离后含油量小于15 mg/L的污水直接排出舷外,分离出来的油则排入污油舱,最后经过船舶焚烧炉处理。

1.1 船舶含油污水处理方法

目前,船舶油污水处理的目的是将污水中的污油杂物分离出来。其处理特点是通过各种方式将油从水中分离出来,但不改变油的化学性质。处理的方法很多,归纳如下:

1)物理方法:重力分离法、浮选分离法、过滤分离法、吸附分离法、超滤法及反渗透法等;

2)化学方法:凝聚法、电凝聚法等;

3)生物处理方法:活性污泥法、生物滤池法等。

上浮油、分散油可以采用重力法、离心法和过滤法分离,乳化油采用加压、溶气气浮法,化学凝聚法、吸附法、超滤法及粗粒化法进行分离。

由于船舶条件所限,目前在船用油水分离器中采用最多的方法就是物理分离法,而物理分离法中又以重力分离、聚结分离、过滤分离和吸附分离为主。

1.2 油水分离装置

我国的油水分离装置(或油水分离器)大多数是根据Stocks公式为基本工作原理,利用燃油、滑油与水及其他杂质(铁锈、漆皮等)的密度差对油水进行重力分离,代表装置为获得国际金奖的YSCZ型油污水分离装置[1]。

近年来,为满足新决议的要求,国内开发了许多新型油水分离装置,这些装置在原处理系统的后阶段加装了深化处理工艺,深化处理工艺主要是膜分离技术,这些新型油水分离装置可以完全代替YSCZ型油污水分离装置,并能满足MEPC.107(49)决议要求[7]。

2 目前含油污水处理工作中存在的问题

2.1 油水分离器工作负荷过高

舱底水中的含油量通常为7 000~10 000 mg/L,有时更高达50 000 mg/L;油舱的压载水含油量一般为3 000 mg/L,洗舱水的含油量一般为10 000~15 000 pmg/L,可见船舶舱底水、压载水、洗舱水中的污油含量相当可观,并且含油污水总量也非常多。据统计,普通船舶每年产生的含油污水相当于其船舶总吨位的30%左右[8]。

按照MARPOL73/78公约,含油污水都必须要经过油水分离器来处理,造成油水分离器工作负荷过高,导致油水分离器容易出现故障及维护保养工作量过多。

2.2 油水分离器的维护保养工作量过多

在操作油水分离器前,轮机员应仔细阅读其使用说明书,了解其工作原理、运行及维护保养要求。正常的维护保养工作包括如下:

1)起动前的管理 首次使用或清洗后投入使用时应先注满清水,以利于洗掉可能粘附的油污和杂质,避免含油污水对分离器的污染。注水时,应打开顶部的放空气阀、上排污阀和高位检验旋塞,以驱逐分离器中的空气,直至水从这些阀中流出时将其关闭并停止注水。

起动污水泵前应先打开舷外排出阀,检查自动排油装置和应急操纵手轮是否处于正常位置。如有气动装置,应接通气源。

2)运行中的管理 运行中要注意及时排油、加热温度和定期清洗等问题,特别注意避免油水分离器超负荷。如果供水量过大,或排油装置失控,积油过多,都会降低分离效果,造成污油污染分离器内壁。

为保证分离效果,根据气候条件和污水中油种的不同,采用加热的方法提高分离效果,加热的压力和温度都有一定要求,以加速油滴上浮和粘附内壁上的污油脱落。设有电加热器,应该注意其温度,防止过热造成故障。

运行中要定期排放集油室中的空气,防止自动排油装置因存气太多而失灵,并注意调整出水管路上阀的开度,保持分离器内具有一定压力,以利于集油室内污油的排出。

长期使用或内壁严重污染后,应进行冲洗。冲洗时先排出积油,灌入洗涤剂,打开加热器的蒸汽进出口阀,用蒸汽加热分离器内的污水,以便去除油污,并在加热温度达到60~70℃时停止加热。待油污脱落后,开泵排污,然后重新投入工作。如清洗效果不好,停止工作后可用蒸汽直接吹洗。一般蒸汽清洗每月1次。

分离器的过滤元件或吸附材料容易堵塞,工作一段时间后要进行反向冲洗。失效时要予以更换或补充。

分离器的供水泵一般为螺杆泵或柱塞泵,不能空转,也不允许关闭排出阀运行泵。

当油水分离器工作负荷过大或船员操作不规范等原因,造成油水分离器的故障更频繁,维护保养工作将更多。

2.3 含油污水违规排放现象严重

由于油水分离器工作负荷过高及其维护保养工作量过大等原因,部分船舶则把产生的含油污水不经过油水分离器分离,而直接排向舷外,造成海洋环境污染。违规排放的规律是:白天不排夜间排,停泊不排航行排,港内不排港外排[9]。

部分船员认为油水分离器的使用很麻烦或者不会操作油水分离器,因此从不使用油水分离器。设备保持完好以备检查,水质化验达标以备签关。按规定,使用油水分离器和油类操作均要记录在《油类记录簿》中。由于无法监控具体操作,部分船舶均按规定的格式,虚假填写船舶的含油污水量和设备的相关操作。

3 船舶含油污水处理系统优化

为了降低油水分离装置的工作负荷和减小维护保养的工作量,切实提高船员油水分离工作的积极性,减小含油污水的违规排放,本文对常规的船舶含油污水处理系统进行了部分优化,增加了含油污水前期处理装置,前期处理之后的含油污水再通入油水分离器进行油和水的分离。

3.1 船舶含油污水前期处理装置

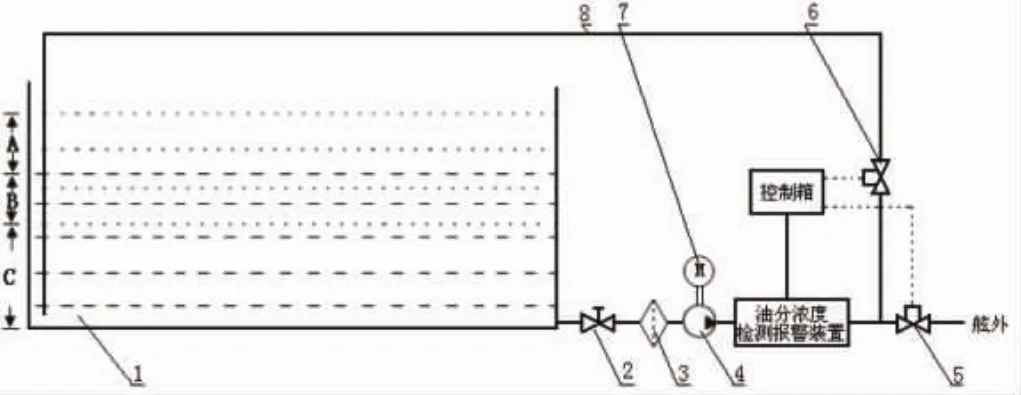

含油污水前期处理装置具体工作原理如图1所示,舱底水舱中的A为油层,B为油水混合层,C为水层。

该装置的工作原理为:打开截止阀2),合上电动机7)电源开关,泵浦4)开始工作,从舱底水舱1)中吸入污水,泵浦4)排出的污水通入到油分浓度检测报警装置,该装置中的传感器感应舱底污水的含油量,含油量小于15 mg/L时,控制箱使控制阀5)打开,控制阀6)关闭,控制阀5)打开时泵浦直接向舷外排出污水。当舱底污水含油量大于15 mg/L时,控制箱使控制阀5)关闭,控制阀6)打开,此时泵浦排出的舱底污水经过控制阀6)重新返回到舱底水舱。

该装置将含油量小于15 mg/L的污水直接排向舷外,因此可以大大减小进入油水分离器的含油污水总量,降低油水分离器的工作负荷,减轻船员油水分离方面的工作量,提高了船员油水分离工作的积极性,减小污染。

图1 船舶含油污水前期处理装置工作原理图Fig.1 Working principle of the oily water separator

图2 油分浓度报警装置传感器的工作原理图Fig.2 Working principle of the sensor in the oil content alarm plant

3.2 油分浓度检测报警装置

还船舶含油污水前期处理装置使用了油分浓度检测报警装置[10],该报警装置传感器的工作原理如图2所示,具体零部件的名称及作用如下:

1)为红外发光二极管LS1,工作时发送特定光谱范围的红外线,用作测量光源;

2)为光电二极管PD1,当受到光照时产生光伏效应,输出与光照强度成正比的电流信号;

3)为光电三极管PT1,当基极受到不同程度的光照时,其2根引出线将不同程度的导通;

4)为热敏电阻,用于对PD1进行温度补偿;

5)为玻璃管,工作时通以工作的舱底水。

如果流过玻璃管的舱底水中含有一定浓度的油分粒子,那么由光源射进水中的光束将产生散射,且散射的强度与油分浓度成正比,这一散射光由PD1接收,并转化成相应的电信号。但是,散射光的强度并非随着油分浓度的增加而单调上升,而是在达到某个最大值后逐渐减小。因为油分浓度较大时,油分粒子阻碍了散射光的传递,从而使得浓度继续增大时,散射光反而减弱。实验表明,其良好的线性范围只在30 mg/L以内。

随着油分浓度的增加,与光源相对安装的PT1所感受到的透射光将呈指数规律减弱。其导通程度随之下降。这一特性正好弥补了散射光强非单调变化的不足。在含油量小于15 mg/L时用PD1测量油分浓度mg/L值,而在含油量大于15 mg/L时,PD1失去作用,此时利用PT1进行油污报警并将泵浦排出的舱底水重新返回到舱底水舱。

4 结论

船舶每年产生的含油污水总量非常多,使得油水分离器工作负荷过大、维护保养工作量过多等问题,导致部分船舶不使用油水分离器,直接把含油污水排向舷外。针对这个问题,本文对常规的船舶含油污水处理系统污进行优化,增加了船舶含油污水前期处理装置。经过前期处理后,进入油水分离器的含油污水量将大大降低,切实降低油水分离器工作负荷,减少船员油水分离的维护保养工作量,保护海洋环境。

[1]白韬光.船舶污水处理技术及其发展趋势[J].上海造船,2006(2):44-45.

[2]史学本.机舱含油污水的处理和监管[J].中国水运:下半月刊,2010(10):124-125.

[3]朱丽楠,刘 慧,任芝军,等.船舶污水处理技术的研究进展[J].中国水运:下半月刊,2010(10):14-15.

[4]刘 源.船舶污水处理技术现状与MBR应用前景展望[J].江苏船舶,2009,26(1):21-23.

[5]刘喜元,曾荣辉,吴国凡,等.船舶污水排放面临的问题及解决措施[J].船舶工程,2007,29(1):73-75.

[6]刘喜元.船舶污水处理系统的技术方案[J].中国舰船研究,2006(z1):54-56.

[7]白韬光.船舶污水处理技术及其发展趋势[J].机电设备,2007(1):26-27.

[8]梁丹亚.漫谈船舶污水的处理[J].世界海运,1995(2):37-40.

[9]李传昌,屈 波,王学勤,等.船舶污水处理设施运行监控系统的应用[J].交通环保,2000,21(2):28-30.

[10]林叶锦,王冬捷.OCD-1型油分浓度检测报警装置原理分析及管理维修要点[J].世界海运,1997(z1):47-50.