开拓光洁冲裁技术

2012-10-20涂光祺北京机电研究所

文/涂光祺·北京机电研究所

开拓光洁冲裁技术

文/涂光祺·北京机电研究所

最近南方某厂来电咨询开展精冲的相关事宜,不过根据厂家的介绍,笔者认为该厂目前采用光洁冲裁更为适宜,光洁冲裁不需要专用的精冲设备,投资省、见效快,有利于推广。此外,它不需要强力压边,比精冲工艺更节能、节材,凸、凹模的寿命也更高。

冲裁工艺分析

如图1所示为各种冲裁工艺的间隙取值示意图。图中负间隙冲裁的实质是冲裁—整修复合工艺过程,一般凸模的尺寸比凹模尺寸大(0.1~0.2)t;小间隙冲裁和精密冲裁都可获得剪切面光洁的零件,前者通过接近于零的小间隙使材料的变形区处于纯剪切的应力状态,后者通过V形环强力压边使材料的变形区处于三向受压的应力状态,提高材料的塑性;普通冲裁的间隙在(7%~11%)t之间,低碳钢取下限值,高碳钢取上限值,普通冲裁主要用于为后续成形工序制坯。

图1 各种冲裁时凸模刃口的位置

强力压边精冲工艺

强力压边精冲工艺20世纪20年代发明,但直到50年代才进入实用阶段。当时精冲模具的凸模和凹模的间隙需要在淬火前配做,淬火后变形大、废品率高、修配工作量大,严重制约了精冲技术的发展。60年代出现了电火花加工和线切割加工,它们是在模块已经淬硬的情况下进行的,从根本上改变了淬火变形的困扰,促进了精冲技术的发展。此时国外精冲压力机的制造厂家已经迅速增加到了10多家,并且主要集中在瑞士和日本,这些厂家还利用自产的自动精冲压力机大批量生产精冲零件。

强力压边精冲工艺在我国一开始就是引进和自主开发同步进行的,20世纪60年代起步,70年代开始用于生产,前期在仪器仪表、办公机械、电器开关等行业应用,80年代开始进入汽车、摩托车等行业。生产精冲零件的厂家超过30多家,分布在全国各大、中城市。

70年代初,笔者发明的液压模架可使普通压力机也实现精冲,且投资省、见效快,深受厂家的欢迎,促进了精冲技术在我国的推广。据北京机电研究所赵彦启教授估计,采用液压模架生产的精冲件每年的产值可达4~5亿人民币。

由上述可以看出,长期以来强力压边精冲技术在国内外均占据着主导的地位。

光洁冲裁

在强力压边精冲技术正如日中天的时候,却出现了美国的挤出精冲(Gripflow Stamping)和德国的集成精冲(Integral Fineblanking),它们都可用专用的精冲压力机来进行大批量的生产。这种精冲技术和强力压边精冲技术的主要区别是:

⑴压边圈上没有V形环齿,为平面形状,冲裁开始前和冲裁过程中平面压边圈均压紧材料,保持材料和冲裁方向垂直。

⑵冲裁间隙取值比强力压边精冲更小。

以前将这种精冲工艺称为平面压边精冲,但这显然是不确切的。工件光洁的剪切面主要是采用接近于零的小间隙,使冲裁时材料的变形区处于纯剪切的应力状态而获得的,因此这种工艺应称为小间隙冲裁或小间隙光洁冲裁(简称为光洁冲裁)。

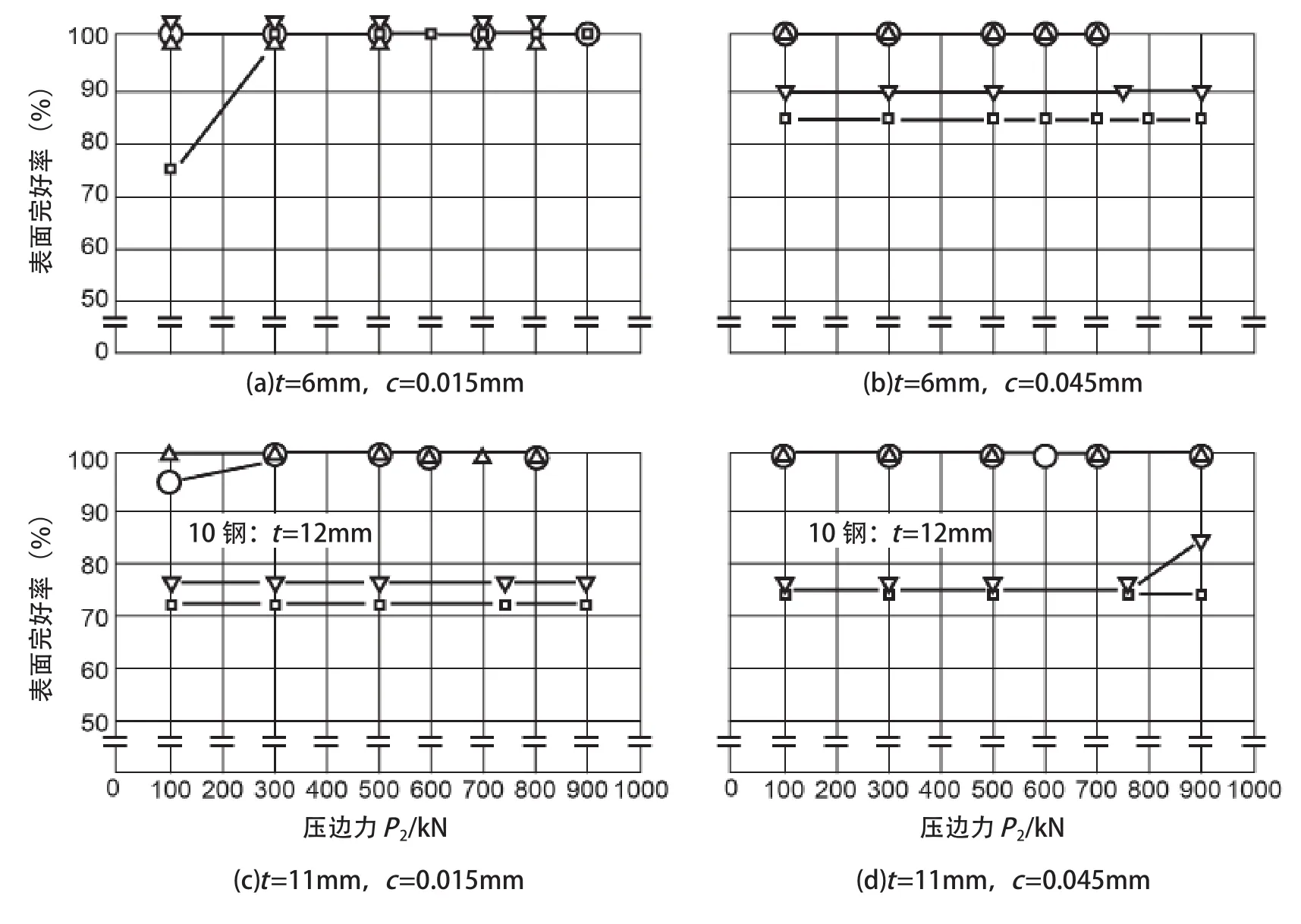

F. Rotter给出了光洁冲裁的试验结果,如图2所示。落料试样直径为φ70mm,4种材料分别为10钢、30钢、20CrMn、42CrMo,试样材料厚度t分别为6mm和11mm;冲裁间隙分别为0.015mm和0.045mm;反压力P3为200kN。两种材料厚度和两种冲裁间隙交叉试验获得4组试验数据,分别示于图2a、b、c、d。

从图2可以看出,光洁冲裁落料,当材料厚度t=6mm、间隙c=0.015mm时,各种材料均可达到100%的剪切面完好率;而当c=0.045mm时,要用塑性好的材料10钢、20CrMn才能达到完整的剪切面完好率。当材料厚度t=11mm时,无论间隙c为0.045mm还是0.015mm,都只有塑性较好的材料10钢、20CrMn才能获得完整的剪切面完好率。所以目前在国内外强力压边精冲仍都占据主导的地位,应重视这种状况并使其延续下去。

图2 光洁冲裁剪切面完好率(落料)

几点看法和建议

⑴由于可长期稳定生产且技术经济效果显著,

⑵充分利用慢走丝线切割机床、数控点位坐标磨床和连续轨迹坐标磨床等先进的设备加工出光洁冲裁所需用的模具。

⑶建议相关的政府部门或者行业组织挑选几家对光洁冲裁技术有兴趣且条件较好的企业进行试生产,取得一定的结果后再在行业内推广。

⑷在相关的技术和工艺成熟后可以考虑光洁冲裁专用压力机的开发。由于光洁冲裁间隙的取值接近于零,所以这种技术对设备滑块的导向精度要求很高,可以考虑采用导向精度极高的台阶式内阻尼静压导轨。

光洁冲裁通过接近于零的小间隙使材料的变形区处于纯剪切的应力状态而获得剪切面光洁的零件,它不需要专用的精冲设备,投资省、见效快,有利于推广。