多台阶薄壁铝合金筒形件旋压成形研究

2012-10-20李增辉赵琳瑜杨延涛西安航天动力机械厂

文/李增辉,赵琳瑜,杨延涛·西安航天动力机械厂

多台阶薄壁铝合金筒形件旋压成形研究

文/李增辉,赵琳瑜,杨延涛·西安航天动力机械厂

通过制定合理的毛坯预热温度,设计专用工装,采用贴模旋压成形方法,并充分发挥旋压机反旋跟踪功能,解决了多台阶薄壁铝合金筒体旋压成形易开裂、外台环间距控制困难以及产品易变形等问题。

产品工艺性分析

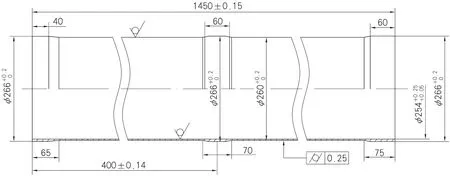

多台阶薄壁铝合金筒形件材料为5A06,尺寸要求如图1所示。经分析认为,该产品旋压成形精度控制的工艺难点及相应的措施主要有以下几个方面:

旋压加工前工件预热温度的控制

图1 多台阶薄壁铝合金筒形件

铝合金挤压变形流动性差,在冷状态下的旋压过程中,材料易出现“表面起皮”缺陷,为了避免这类缺陷的产生,铝合金旋压通常需要在旋前进行预热处理,而预热温度主要是依据材料的强度和塑性而定;另外,由于铝合金强度低,故预热温度偏低或偏高都会导致材料塑性变差从而容易出现裂纹。该材料的预热温度定在220~280℃,并保温40min后出炉装料,开始旋压。

旋压方式的确定

铝合金在加工过程中及卸料后极易出现变形,尤其是加热旋压更容易出现热态测量与冷态测量结果不一致的问题,加工难度很大。经过分析认为采用“贴模反旋”工艺有利于保证该圆筒件的尺寸精度,因为只有真正实现“贴模”,才能保证0.25mm的圆柱度要求。通常情况下“反旋”有利于保持圆筒直径尺寸的一致性,而“正旋”则易产生一端直径大、一端直径小的“喇叭口”现象。

多台阶间距的精确控制

反旋过程中环带间距的控制,是依据金属塑性变形体积不变原则,对旋压前后工件壁厚、长度的理论计算来确定的。这种方法常由于旋压后工件实际壁厚偏离理论预定值而使得环带间距产生较大误差。在该件产品的旋压加工过程中,使用旋压机的Q轴反旋长度跟踪测量闭环控制系统。在工件反旋过程中,Q轴将实时检测出工件的长度,并适时将长度信号传送至主控制程序来控制旋轮的运行轨迹,以实现多环带间距的精确控制。其原理图如图2所示,首先将多台阶筒形件各台阶的相对位置输入操作系统,再通过Q轴实时监测工件已旋压部分的长度,并及时与已输入的各台阶间的相对位置进行比对处理,并发出相应的指令以控制旋轮上下台阶的运行轨迹,最终达到成形多台阶以及准确控制各台阶间距的目的。

图2 Q轴反旋长度跟踪测量闭环控制原理图

厚壁导向环的旋压成形

该部位外径为φ266mm,壁厚为6mm,而φ260薄壁圆筒段壁厚仅为3mm,为了使φ266导向环部位在终旋道次仍有一定的压下量,终旋前工件壁厚应控制在7mm以上,因此终旋道次的单道次压下量将达到4mm以上,道次减薄率近60%,这已接近了5A06铝合金的极限旋压减薄率,因而旋压道次间的退火及终旋前的预热温度控制就显得尤为重要。

图3 旋压毛坯

制定旋压工艺方案

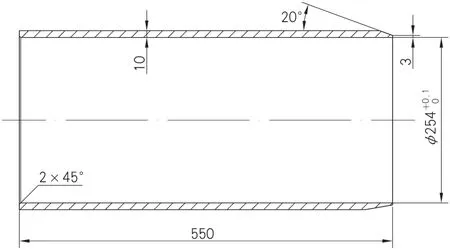

旋压毛坯的设计

旋压毛坯的设计主要是依据金属塑性变形体积不变原则加以计算确定。鉴于铝合金材料虽然塑性较好,但其强度较钢而言明显偏低,因而在旋压过程中,旋压变形力过大时极易出现裂纹,所以毛坯壁厚不宜过大;另外,如果毛坯壁厚较大,必然会增加旋压道次,而道次的增加尤其是加热旋压道次的增加,会对工件的尺寸精度控制带来诸多不利影响,因此毛坯壁厚设计为10mm,两道次旋压成形,其尺寸结构如图3所示。

工装设计

该产品的旋压工装主要是旋压芯模和旋轮。由于铝合金强度较钢而言很低,因此旋压芯模和旋轮的硬度与强度要求并不高,材料均为30CrMnSiA,调质处理即可,硬度为33~38HRC。考虑到铝合金在旋压过程中金属流动性较差,为防止旋压过程中出现金属“材料堆积”现象,旋轮的前角要小于20°。另外,由于该圆筒件终旋道次采用“贴模旋压”,因此确定旋压芯模外径尺寸为φmm。

制定工艺参数

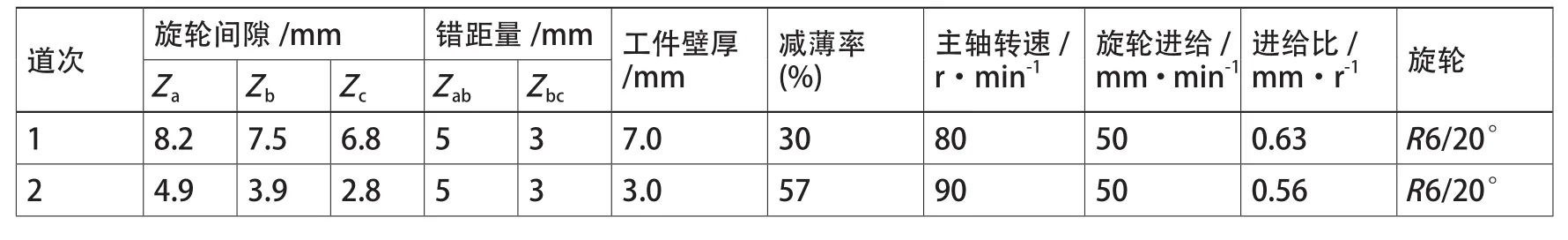

旋压工艺参数主要包括旋轮间隙、主轴转速、旋轮进给比、旋压道次减薄率、旋轮几何参数等,这些参数并不是孤立的,而是相互关联的,只有制定出各个工艺参数优化的匹配关系才能加工出优质的旋压产品,而旋压工艺参数的制定主要是依据实践工作经验和工艺实践验证来最终确定的。基于旋压实践加工经验确定了如表1所示的工艺参数。

表1 各道次旋压工艺参数

实施效果

在此项研究过程中,共计旋压加工了4件5A06铝合金多台阶筒形件产品,其几何尺寸实测如表2所示。其中1号筒形件由于终旋道次前预热温度过高,工件套装在旋压芯模上后便立即开始旋压加工,由于芯模未预热,造成工件内外壁温差大,出现旋压开裂现象。在此后3件工件的旋压过程中,为减小工件内外壁温差,先将预热后的工件套装在旋压芯模上停滞一段时间,待工件内外壁温度基本一致后再开始旋压,有效地避免了旋压开裂现象的再次出现。

表2 旋压产品尺寸检测结果 (单位:mm)

2号筒形件的外径尺寸普遍偏大,经分析认为,这是由于工件套装在旋压芯模上后停放时间过长,工件温度过低,在旋压过程中不易“贴模”,筒体产生较为严重的“扩径”现象所致。而3、4号筒形件产品直径质量较好,这主要是因为工件在终旋道次过程中完全“贴模”,其几何尺寸完全由旋压芯模精度保证,因而尺寸精度较好。

结束语

通过对5A06铝合金多台阶筒形件的旋压成形工艺研究,可以得出以下几点结论:

⑴对于5A06铝合金而言,起旋道次前的始旋温度不宜过高也不宜过低,以80~150℃较为理想。

⑵对于软质材料的旋压成形,选择较小的旋轮工作前角有利于金属流动,从而可避免材料堆积起皮缺陷的产生。

⑶对于终旋道次来说,60%~80%的贴模率有利于提高对筒形件形状精度的控制。

李增辉,高级工程师,旋压中心副主任,主要从事固体火箭发动机金属壳体薄壁件旋压成形,先后获陕西省国防科技进步一等奖1项、二等奖2项。