CNC雕刻零件表面粗糙度影响因素的试验研究*

2012-10-20穆存远

穆存远 吕 明 葛 震

(①沈阳建筑大学,辽宁沈阳 110168;②沈阳工业大学,辽宁 沈阳 110870)

传统的雕刻是手工业的一个分支,加工产品的质量取决于雕刻人员的技巧。因为雕刻技能的继承性比较差,所以该行业的发展十分缓慢。在近十几年中,由于计算机技术、信息技术、自动化技术在机械制造、金融、交通和管理等生产流通领域中得到了广泛应用,极大地推动了这些行业的发展。多年来,人们一直希望这些先进的生产技术能应用到雕刻这个传统而古老的行业中,计算机数控雕刻技术(简称 CNC雕刻技术)和计算机数控雕刻机(简称 CNC雕刻机)的出现终于把人们这个多年的梦想变成了现实。

CNC雕刻技术是传统雕刻技术和数控技术结合的产物。它秉承了传统雕刻精细轻巧、灵活自如的操作特点,同时利用了传统数控加工中的自动化技术,并将二者有机地结合在一起,成为一种先进的雕刻技术。CNC雕刻集计算机辅助设计技术(CAD技术)、计算机辅助制造技术(CAM技术)、数控技术(NC技术)和精密制造技术于一体,是目前最先进的切削加工技术,代表了最先进的雕刻技术。使用CNC雕刻技术已经成为雕刻行业的一种潮流。

精密雕刻成型作为产品设计新型的现代化手段和实现方法,大幅度缩短了研发周期,在产品研发实践中正在逐步得到广泛应用。雕刻成型的质量受尺寸精度和表面粗糙程度两个因素的影响,其中尺寸精度取决于所设置的精度数值和CN成型方法,而表面粗糙程度则取决于所用刀具角度、雕刻刀具转速、重叠率以及切削液使用情况等因素。

表面粗糙度是已加工表面的微观几何特性,表面粗糙度值的大小直接影响零件的外观质量、工作性能和加工成本。掌握粗糙度的变化规律对优化和合理选用切削参数具有重要的指导意义。

铝合金ZL301是典型的铝-镁二元合金,其密度仅为2.55 g/cm3,熔点550℃,可在200℃以下工作。在此温度下,表面易于形成致密的氧化膜,故不容易被进一步氧化,有较强的抗腐蚀能力。在金属切削加工中,切削液会产生环境污染,同时也对人体有害,它的使用受到了越来越多的限制。低温冷风切削是一种新兴的切削加工方法,使用干式切削和低温冷风代替传统的冷却液,大大改善了加工环境,符合ISO14000环境标准和国家可持续发展的产业政策要求。加工方式的改变,势必会引起一系列的变化,其中表面粗糙度的变化是必然的。通过试验研究找出干式切削和低温冷风切削表面粗糙度的变化规律,进而获得表面粗糙度的经验公式无疑是很有意义的。

1 试验条件和方案

试验对象:ZL301,σb=247~298 MPa,σs=212 ~233 MPa,δ=1.2% ~7.7%,硬度60 HB。

试验雕刻机:JDEM精密型雕刻机,主电动机额定功率370 W,主轴最高转速n=24 000 r/min。

试件尺寸:20 mm×20 mm,雕刻深度:3.5 mm,吃刀深度:0.5 mm,刀具型号:锥刀(90-0.2)°。

2 曲面雕刻功能的选择

(1)选择待雕刻曲面。所有的曲面类型,包括艺术曲面(网格曲面)、几何曲面和通过数据转换接口输入的曲面都可以被雕刻;一次雕刻曲面个数可以是1张,也可以是多张;选择曲面的同时,也可以选择一组轮廓曲线,限定刀具的雕刻范围。

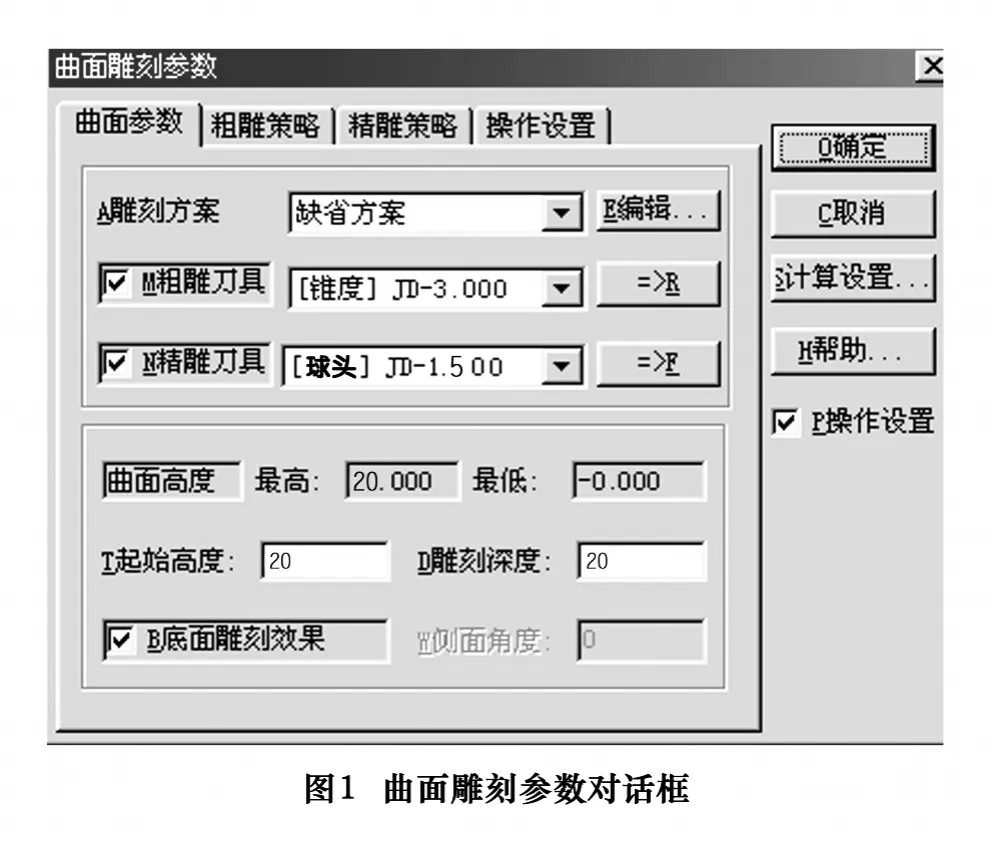

(2)选择“刀具路径”菜单中的“曲面雕刻”功能,系统弹出“曲面雕刻参数”对话框,如图1。

曲面雕刻功能可以单独生成曲面粗雕刻路径或精雕刻路径,也可以同时生成两种路径,这取决于是否选择相应的刀具。选择粗雕刻刀具,系统生成粗雕刻路径;选择精雕刻刀具,系统生成精雕刻路径。如果没有选择任何刀具,系统将不生成刀具路径。

(3)确认雕刻参数后,单击“确定”按钮,系统将根据设定的参数计算曲面雕刻路径。

3 曲面雕刻参数的设置

生成曲面雕刻路径的关键步骤是设置雕刻参数。曲面雕刻参数主要用于设定毛坯形状、使用刀具、走刀方式、进给量、雕刻余量和走刀速度等工艺参数。为了便于使用,系统将这些参数分成5组,包括曲面参数、粗雕参数、精雕参数、操作设置和计算设置等。每组中的参数含义不同,对曲面路径的影响也不尽相同。影响曲面雕刻路径的参数包括下列5个方面:

(1)曲面参数 ①定义毛坯形状(起始高度、雕刻深度、底面雕刻效果、侧面角度);②选择粗雕刀具(型号和尺寸);③选择精雕刀具(型号和尺寸)。

(2)粗雕参数 ①设置进给量(路径重叠率、间距);②选择走刀形式(分层行切、分层环切、投影加深);③设置走刀参数(路径角度、从里向外环切、分层开槽、开槽次数);④设置粗雕余量(表面预留、侧边预留)。

(3)精雕参数 ①设置进给量(路径重叠率、间距);②设置修边参数(修边一次、修边量);③选择走刀方式(平行截线、环绕等距、中心放射、曲面流线);④设置精雕余量(表面预留、侧边预留)。

(4)操作设置 ①粗雕操作参数(主轴转速、切割速度、开槽速度、落刀延迟等);②精雕操作参数(主轴转速、切割速度、落刀延迟等)。

(5)计算设置 ①曲线精度、曲面精度;②全局参数(修改后将在以后所有的路径计算中有效)。

曲面精雕刻侧向进给量由路径间距设定。为保证曲面质量,路径重叠率一般不能小于60%。

4 实验结果

选择刻刀转速为10 000 r/min和17 000 r/min对应不同重叠率进行雕刻加工,得到响应的雕刻时间和粗糙度数值如表1、图2和图3所示。

表1

5 结论与分析

被雕刻表面粗糙度和所用加工时间不同的主要原因是重叠率不同。此外被雕刻表面粗糙度还与刀具的设置有关。

(1)路径重叠率越大、路径间距越小,雕刻时间越长,表面质量越光滑。当重叠率≥50%时,被雕刻表面粗糙度数值≤6.3 μm。当重叠率≥70%时,雕刻时间明显增加。所以从雕刻效率和表面粗糙度两方面来考虑,最优重叠率应选在50% ~70%之间。

(2)刀具转速越高,表面粗糙度数值越小(越光滑),重叠率在≤70%时,刀具转速的高低对雕刻时间的长短几乎没有影响。

(3)粗雕时刀具的设定:曲面粗雕刻路径用于快速切除待雕刻材料,获得曲面的大致外形。只有选择粗雕刻刀具后,系统才会生成粗雕刻路径。如果毛坯形状比较接近曲面雕刻,可以不选择粗雕刻刀具,系统将不再生成粗雕刻路径。

粗雕刻刀具的选择内容包括选择刀具类型和刀具尺寸。适合曲面粗雕刻的刀具类型包括平底刀、锥刀和牛鼻刀。选择何种刀具类型需要综合考虑曲面的复杂程度和材料。平底刀主要用于比较简单的曲面加工;锥刀用于比较复杂的曲面;牛鼻刀用于硬金属材料的粗加工,它能减小刀具磨损。

粗雕刻刀具的直径一般都比精雕刻的刀具直径大,以便于达到快速去除待加工材料的目的。粗雕刻刀具的尺寸同样取决于曲面复杂程度和材料雕刻性能。曲面模型比较简单时,采用直径较大的刀具;曲面模型比较复杂时,需要采用直径较小的刀,否则残留的待加工量较多,给曲面精雕带来一定的困难。雕刻材料硬度较高时,考虑到刀具强度和磨损,一般采用直径较大的刀具。如图4所示。

(4)精雕时刻刀具的设定:曲面精雕刻路径用于雕刻出曲面模型的实际形状,模型的质量主要取决于精雕刻。在加工曲面模型时,必须生成精雕刻路径。选择精雕刻刀具后,系统根据设定的雕刻参数计算曲面精雕路径。在实际操作中,可以同时生成粗雕刻路径和精雕刻路径,也可以先生成曲面粗雕刻路径,然后再生成精雕刻路径。

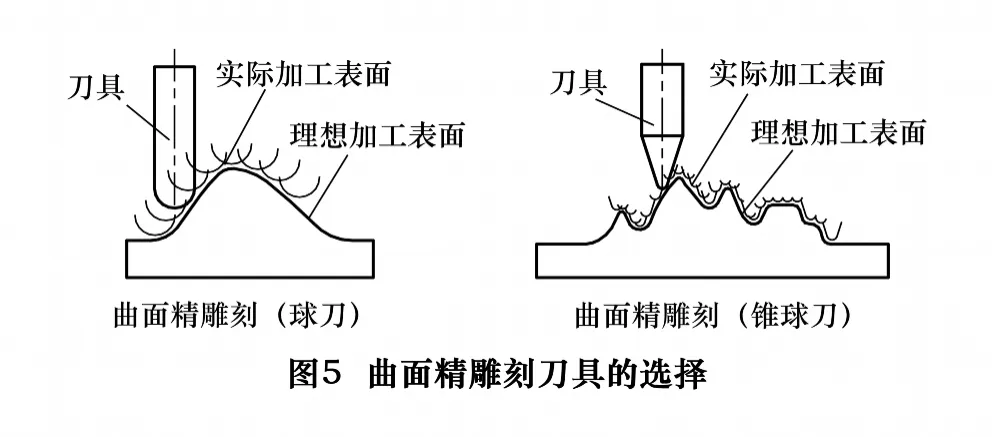

精雕刻刀具的选择内容包括选择刀具类型和刀具尺寸。适合曲面精雕刻的刀具类型包括球刀和锥球刀,其中球刀主要用于比较简单的曲面的精加工,锥球刀用于比较复杂的曲面。如果雕刻的曲面包含水平面,也可采用牛鼻刀或锥度牛鼻刀。精雕刻刀具的尺寸大小主要取决于曲面的复杂程度,当曲面比较简单时,一般采用直径较大的刀具,当曲面比较复杂时,一般采用直径较小的刀具。需要注意的是,当球刀的球半径小于0.5 mm时,考虑到刀具本身的强度,一般都是用锥球刀。如图5所示。

(5)在雕刻复杂曲面模型的过程中,如果粗雕刻刀具和精雕刻刀具的半径相差很大,粗雕刻留给精雕刻的残留很多,容易造成精雕刻刀具断刀或表面质量较差等现象。为了优化加工工艺,往往需要在粗雕刻和精雕刻之间增加一道半精雕刻路径,它使用的刀具直径界于粗雕刻刀具和精雕刻刀具之间,在整个曲面雕刻过程中起到承上启下的作用。半精雕刻路径和精雕刻路径的形式完全相同,在此不赘述。

[1]李登万,陈洪涛,许明恒,等.钛合金车削加工表面粗糙度试验研究[J].制造业自动化,2010(5).

[2]PEREZ C.Analysis of the surface roughness and dimensional accuracy capability of fused deposition modeling.Int[J].Prod Res.,2002,40:2865-2881.

[3]ANOOP Kumar Sood,OHDAR R K,MAHAPATRA S S.Improving dimensional accuracy of Fused Deposition Modelling processing part using grey Taguchi method[J].Rapid Protoyping Journal,2009(5):4 -14.

[4]席俊杰.绿色切削的关键技术及应用[J].制造业自动化,2005(7).