基于力矩的尺寸实时测量方法的研究

2012-10-20李海华

李海华 陈 利

(华中科技大学文华学院机电学部,湖北武汉 430074)

随着工业技术的高速发展,在工业、航空航天和军事等高科技领域的大型复杂构件的加工中,对加工和装配精度的要求越来越高。尤其是在孔类工件的加工过程中,由于铣刀对中不够准确,或者刀具伸出太长后刚性变差,以及机床的误差等因素,都会带来加工误差。而尺寸的设计和加工精度直接影响装配精度与设备的稳定性。所以,对孔类工件内径进行精确的检测具有重要意义。

长期以来,人们对孔类工件内径的精确测量和评定作了大量的工作,提出了许多方法[1-3]。但多数厂家仍然采用的是传统的测量方法,不仅效率低、精度低,而且受人为因素影响较大。本文借助摄像机和计算机对工件进行实时图像采集,再对图像中的像素进行分析计算,提出了一种质心算法,可以对孔类工件进行实时、快速、高精度的在线测量。

1 测量原理

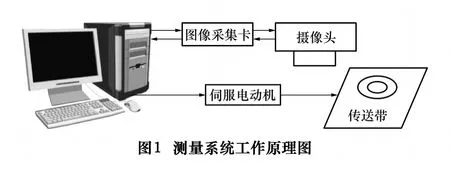

如图1所示,该测量系统由计算机、图像采集卡、摄像系统和驱动控制系统等部分组成。图像采集卡和运动控制卡安装在计算机内部,分别与摄像头和伺服电动机进行数据交换。摄像头竖直安装在传送带的正上方,其光轴垂直于传送带所在平面,被测工件水平放置在传送带上。为了获取清晰的工件图像,采用LED环形光源照明,让工件均匀受光,并使摄像头和环形光源的轴心尽可能通过工件中心。这样,工件正好成像在摄像头的中心,拍摄的图像不仅变形小、没有阴影,而且质量较高。

工作过程中,计算机通过运动控制卡驱动伺服电动机,对传送带的运行状态进行精确控制,确保被测工件依次移动到摄像头的正下方。在光源的照射下,摄像头可以清晰地采集到被测工件的轮廓信息,并将视频信号输出到图像采集卡,图像采集卡再将其转换成数字图像,送给计算机。计算机对采集到的图像进行一系列计算,即可判断该工件是否满足设计要求。若被测参数满足精度要求,则保留在传送带上,继续检测下一个工件;否则,计算机通过运动控制卡发出指令,将不合格的工件剔出传送带。同时,计算机还可以将采集到的图像和检测结果进行存储,并在显示器上进行实时显示。

2 图像的采集、处理与分析

图像技术主要是利用计算机和其他电子设备所完成的一系列工作,根据其特点可分为图像采集、图像处理、图像分析和图像理解。

2.1 图像采集

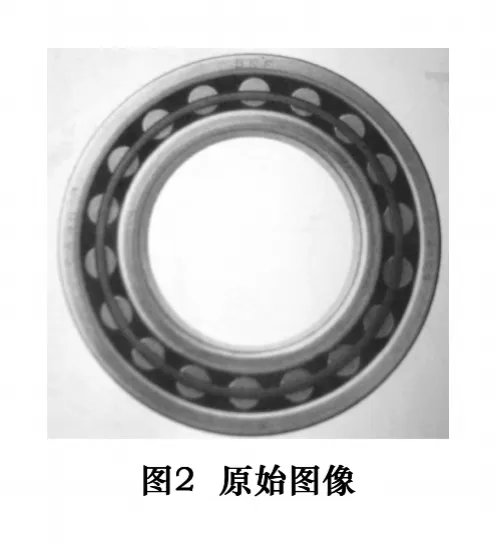

图像采集是视觉检测系统的首要环节,采集到的图像质量好坏直接影响到后续图像处理的精度。一幅图像通常用二维数组f(x,y)来表示,x和y是像素点(x,y)在XY平面中的坐标,f则代表该像素点的亮度值[4]。将被测工件水平放置在二维工作台上,确保光轴垂直穿过工件的轴心,调节摄像机直到获取最清晰的图像,如图2所示。

2.2 图像处理

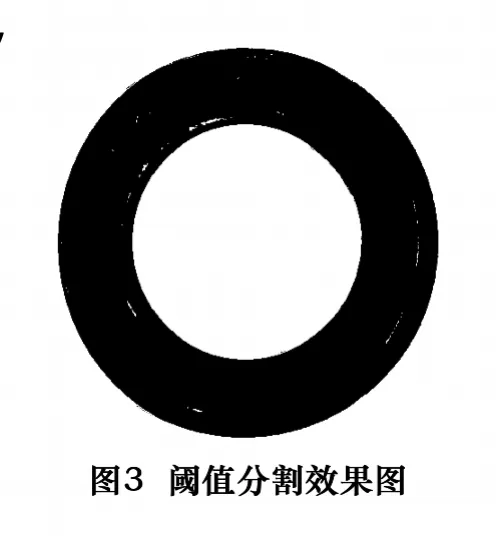

在对内径进行测量时,感兴趣的是图像中位于孔内部的圆形区域,为了减小计算量,提高速度,需要对图像进行分割。图像分割是把图像分成各具特性的区域并提取出感兴趣目标的过程,它是从图像处理进入到图像分析环节的关键步骤。本文对图2进行滤波和阈值分割处理后得到的图像如图3所示。

图像处理是在图像的像素层次上进行处理,而图像分析则是利用分割和特征提取把原图像中感兴趣的区域转变成较简洁的目标来进行描述。

2.3 Roberts边缘检测

图像边缘是图像局部特性不连续的反映,包括灰度突变、颜色变化以及纹理结构突变等。两个具有不同灰度值的相邻区域之间总存在边缘,边缘检测的方法有很多种,通常用求一阶导数或二阶导数来进行检测。本文采用传统的计算速度较快的罗伯特(Roberts)交叉算子[5]来进行边缘检测,既可以提高计算效率,又能满足精度的要求。

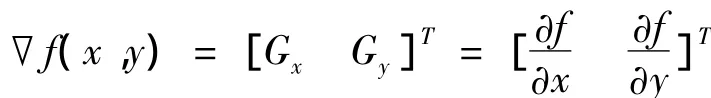

对于连续函数f(x,y),它在(x,y)点处的梯度可用矢量来表示,矢量的两个分量分别是沿X和Y方向的一阶导数,即

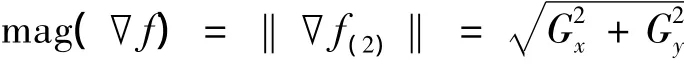

该矢量的梯度为

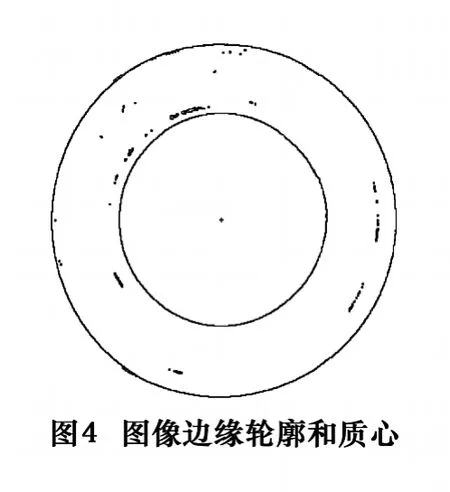

以上各式中的偏导数须对每个像素点进行计算,在实际中常用小区域模板卷积来计算。对于Gx和Gy需要各用一个模板,组合起来构成梯度算子。Roberts边缘检测算子度量了对角方向相邻两像素之间的灰度变化。选取适当的阈值T,若mag(▽f)>T,则(x,y)为边缘点。图3经过Roberts算子检测出的边缘效果如图4所示。

3 区域质心算法

3.1 区域质心的确定

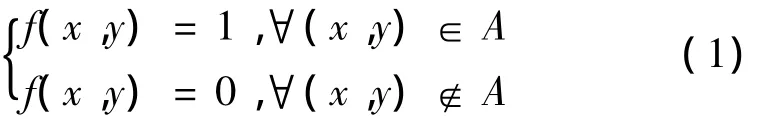

在图4中,内孔轮廓所围成的圆形区域面积的大小及其质心位置决定了孔径的加工精度。将该圆形区域记为A,图像中任一像素点的坐标为(x,y),若把每个像素点都看成质点,像素点的坐标作为力臂,则可借助力矩的概念来计算质心。规定位于区域内部的像素点质量为1,区域外部的像素点质量为0,则有

所以,零阶矩为

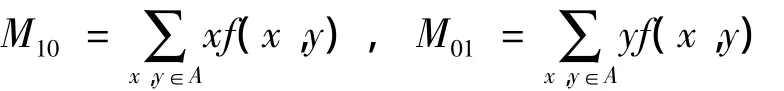

一阶矩为

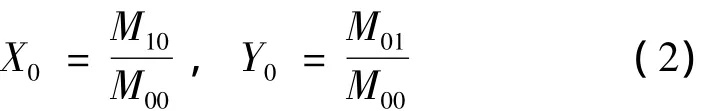

根据零阶矩和一阶矩可得,区域质心(X0,Y0)的坐标值分别为

从而,根据该坐标值可以在图像中对质心加以标记,或者以亮点的形式显示出来。但仅根据质心的位置分布是不足以判断工件质量好坏的,还必须考虑到内孔轮廓上各点对所求质心的力矩大小。

3.2 误差的判别

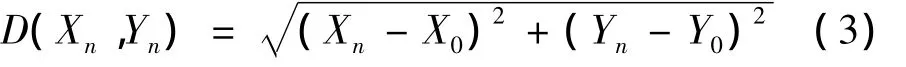

为了确定轮廓边缘上各像素点与质心的相对位置关系,设图像轮廓上有N个像素点,且第n个像素点的坐标为(Xn,Yn),它与质心之间的欧氏距离为

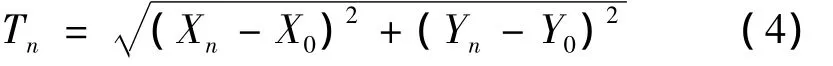

该距离的大小可记为轮廓上第n个像素点的力矩大小。设内孔轮廓上所有像素点的质量均为1个单位,且作用方向垂直于该点到质心的连线。则第n个像素点对质心(X0,Y0)的力矩为

所以,该轮廓上所有像素点对质心的复合力矩为

最后,将复合力矩∑T与预先设定的最大绝对阈值Tmax进行比较,若∑T≤Tmax,则加工精度满足要求,否则作为废品处理。

4 结语

本文选用了DH-HV1300FM型数字摄像机、MCP814b型运动控制卡、MSDA013A1A型驱动器和MSMAO12A1C型交流伺服电动机组成了测量系统。利用Visual C++6.0环境编写软件,进行了测量实验研究。测量时,先根据所设计工件的尺寸要求,计算出内部圆形区域面积的大小,将其作为判断标准。然后,计算机采集清晰的图像,按上述图像处理算法,对图像进行轮廓提取,并分别根据式(2)和式(5)计算出中间圆形区域的质心坐标以及轮廓上所有像素点对质心的复合力矩,最后,运用上述判别准则将所得复合力矩的大小与标准阈值进行比较,即可得出工件的误差大小,从而判断工件是否合格。测量结果可以实时显示,也可以自动进行存储。

该检测方法将图像技术用于孔类零件的尺寸检测中,通过图像轮廓上各像素点相对质心力矩的大小来进行判断,是一种非接触式测量。测量过程中,需要对视觉系统进行调整和标定,并根据不同的精度要求设置相应的阈值参数,可以对孔类零件进行较为准确的取舍判断。该方法从根本上消除了人为因素带来的误差影响,测量精度高,速度快,稳定性好,不仅可以用于孔类零件的检测,也可以灵活有效地用于某些具有异形轮廓的零件尺寸的动态检测,具有十分广阔的应用前途。

[1]贺雅琴,李琳.基于机器视觉的零件尺寸检测的研究[J].煤矿机械,2010,31(6):102 -104.

[2]郝建军,吕威,余永维.精密零件边缘检测[J].四川兵工学报,2010,31(6):64-66.

[3]郭紫贵,凡进军.基于图像处理的微小孔光学特征识别技术研究[J].工具技术,2010,44(9):102 -105.

[4]李海华,杨练根,王选择.一种应用标准刻线与CCD直接获取运动位移的方法[J].中国机械工程,2007,18(23):2881 -2883.

[5]章毓晋.图像处理和分析教程[M].北京:人民邮电出版社,2009.