微铣削刀具磨损研究现状*

2012-10-20蔡伟李迎

蔡伟李迎

(南京理工大学机械工程学院,江苏南京 210094)

随着科学技术的不断提高,人们对商品的要求趋于精致化和多功能化,这一要求带动了精密加工和微细加工的发展。与大型系统相比,微系统具有低能耗、便于工艺集成与自动化等优点[1]。微细加工可以制造复杂的三维结构以及切削多种工程材料的优点使得它在机械加工中变得越来越重要。微小零件的微铣削工艺中,刀具直径一般在0.5 mm以下,我们称之为微铣刀。与常规铣刀相比,微铣刀的刚度低,切削刃钝圆半径通常在几个微米量级。随着工件和刀具尺寸的减小,微铣削加工面临很多挑战,如微铣刀更容易受到切削过程中切削力与切削振动的影响,导致刀具磨损。因此,为了提高生产效率和降低生产成本,对刀具的磨损状态进行监控显得十分重要。

针对微铣削中的刀具磨损问题,本文介绍了国内外学者近期的研究成果,分析了微铣刀的磨损机理,归纳了影响刀具磨损的因素,提出了改善刀具磨损的措施。通过刀具磨损状态监控预测刀具寿命来降低加工成本,提高加工效率和加工精度。

1 微铣削刀具磨损机理

1.1 微铣刀磨钝标准研究

宏观铣削中,铣刀的磨损主要分为磨粒磨损、粘接磨损、扩散磨损和疲劳磨损。Rizzuti[2]实验研究显示:当刀具前刀面上的温度低于扩散磨损的温度时,刀具主要发生磨粒磨损;刀具前刀面上的温度高于扩散磨损的温度时,刀具主要发生扩散磨损。传统铣刀通常以切削刃中部在后刀面上磨损面宽度的平均值VB作为磨钝标准。国际标准统一规定以1/2背吃刀量处后刀面上测定的磨损带宽度VB为刀具磨钝标准[3]。

微铣削的铣削深度和进给量很小,单位面积上的切削力很大,同时产生很高的热量 ,使刀刃尖端区域的温度升高。因此,与常规尺寸铣刀的磨损主要发生在后刀面不同,微铣刀的磨损主要发生在刀尖附近。目前对于微铣刀的磨钝标准还没有统一的规定,考虑后刀面靠近刀尖处的最大磨损深度和最大磨损高度可以间接地反映刀尖圆弧磨损的变化规律,同时也便于测量,通常会以这两个参数测量刀具的磨损。Li等人[4]发现微铣刀的磨损围绕刀具中心呈线性分布,因此距离刀具中心1/3直径处的磨损面宽度可以作为微铣刀的磨钝标准。

1.2 微铣刀磨损形式及影响因素

微铣刀磨损的形式主要有涂层脱落、刀尖破损、磨粒磨损和扩散磨损。

(1)涂层脱落 与常规刀具相比,微刀具的涂层很薄,耐磨性差。脱落的主要原因在于涂层材料与刀具基体的热膨胀系数不同,并且微铣刀刀尖处所承受的载荷非常大,因此刀尖处的涂层最容易受到破坏。

(2)刀尖破损 微铣刀刀尖破损主要由冲击、机械疲劳和热化学磨损引起。Cheng等人[5]用分子动力学模拟了刀具磨损,在原子力显微镜的观察下,发现积聚在刀尖处的热量造成了碳原子内聚能的降低和CC键结合力的下降。因此他们认为热化学磨损是刀具磨损的主要原因。

(3)磨粒磨损 工件材料中杂质和材料机体组织中的硬质点在刀具表面上划出沟纹,形成磨粒磨损。

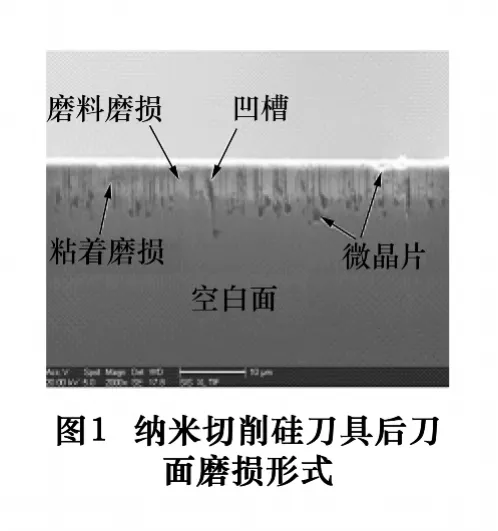

(4)扩散磨损 是指刀具与工件的接触面在高温下发生化学元素从高浓度向低浓度迁移的现象。Zong等人[6]对纳米切削硅中刀具后刀面上的沟槽进行分析后发现,在切削过程中会产生金刚石碳微粒和碳化硅两种硬颗粒,这两种硬颗粒在刀

具后刀面上进行划痕,使刀具磨损。后刀面上的磨损形式如图1[6]所示。实验说明了碳的扩散形成了两种硬颗粒。

微铣削中影响刀具磨损的因素很多,如铣削工况、工件材料、刀具材料、刀具几何尺寸等。刀具的硬度越高,切削性能越好。采用逆铣方式的刀具磨损速度明显大于顺铣方式。Zaman[7]指出在给定的主轴转速、进给率下,刀具磨损速度随着切削深度的增加而减慢。

2 改善微铣刀磨损的措施

2.1 涂层技术

在微铣刀表面镀上CrN、TiN等涂层材料可以显著降低刀具的磨损。涂层技术根据基体材料和涂层材料之间硬度的不同可以分为硬涂层与软涂层。硬涂层主要是通过不同的物理气相分解(PVD)方法在刀具上镀上高硬度的材料。软涂层的涂层材料主要有MoS2、WS2、TaS2等及其组合。

Constable等人[8-9]用显微拉曼光谱分析 PVD 涂层刀具,发现PVD涂层刀具的切削温度要低于无涂层的刀具,并且刀具-切屑处的摩擦系数很小。

Kim等人[10]对CrN和Cr-Si-N涂层刀具的性能进行了比较。结果显示Cr-Si-N涂层刀具的硬度更高,并且刀具与切屑的摩擦系数会随着Si元素含量的增加而减小。当Si元素的含量达到9.3%时,刀具的硬度最高。Kim等人认为硬度增大的原因是微观组织中出现了细晶氮化铬和非晶态氮化硅。

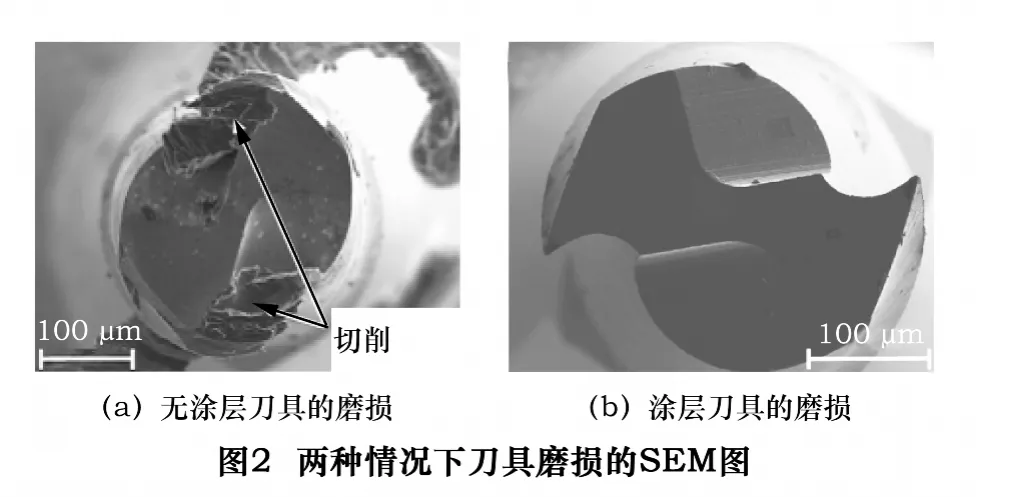

Heaney等人[11]通过化学气相沉积法对微铣刀镀上金刚石涂层。在用涂层刀具和无涂层的刀具加工铝时发现,无涂层的刀具出现严重的粘接现象,如图2a;而涂层刀具的表面状况较好,如图2b。

2.2 微润滑技术

在微铣削中,由于刀具尺寸小,温度效应导致的刀具磨损与热膨胀显著,此时需要使用合理的冷却技术来降低刀具的温度,一般采用冷却液降温。Rentsch等人[12]用分子动力学模拟了纳米切削条件下切削液对刀具磨损的影响,结果表明,加入切削液减轻了刀具的磨损,提高了加工表面的质量。

传统的浇注式冷却方法可降低切削区的温度,抑制刀尖处的粘接量。然而,较大的温差容易导致刀具产生急冷效应,使刀具表面硬度及脆性增加,出现崩刃现象。微量润滑虽然使用少量润滑剂,但对降低刀具-切屑、刀具-工件的摩擦作用显著,且不会产生急冷效应,保持了刀具的硬度。

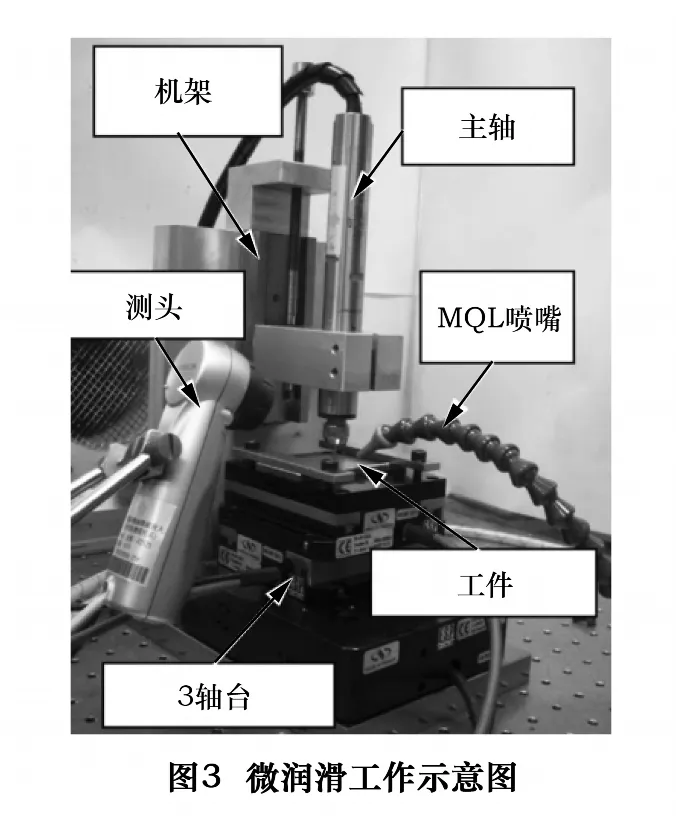

Li等人[4]研究了微润滑与干切削对微铣刀磨损的影响,如图3所示[4]。当刀具切削一定距离后,采用微润滑的刀具磨损量减少了68%,并且当油的流量为1.88 mL/h、空气的流量为40 L/min时,微润滑效果最好。

Liao等人[13]研究了高速铣削下的微润滑机理。结果表明微润滑可以为刀具-切屑接触面处生成的保护性氧化层提供氧元素,显著减轻了刀具的磨损。

2.3 间歇铣削

普通的连续铣削方式,刀具与工件接触时间长,接触区的温度和压力很高,容易造成刀具的磨损。而间歇铣削是通过改变刀具与工件的接触时间来进行加工,能显著减轻刀具的磨损。

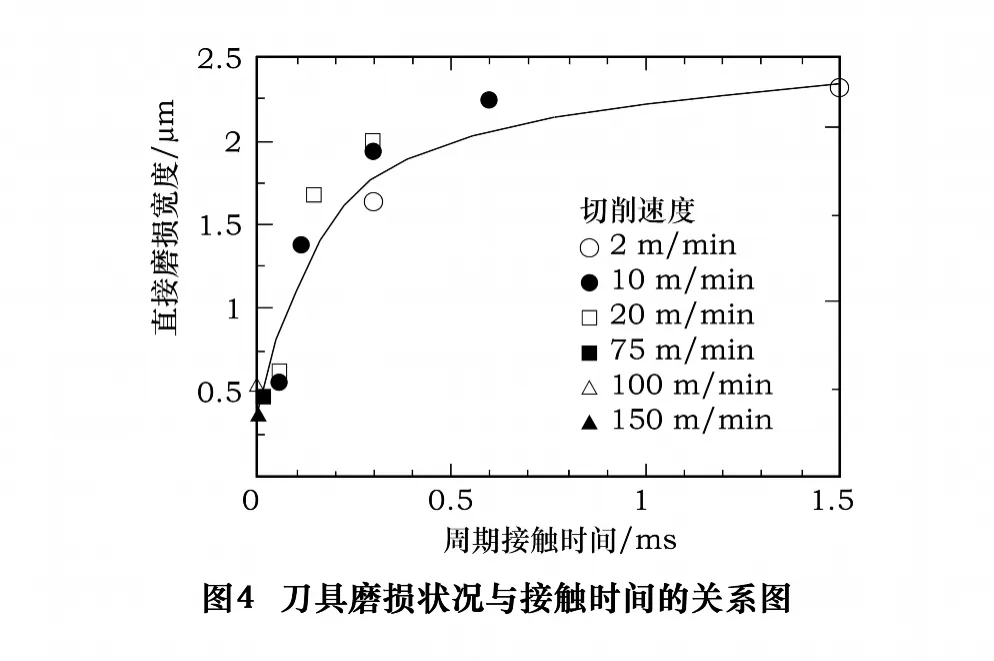

Song等人[14]通过改变金刚石刀具和工件的接触时间,发现连续切削时,刀具的温度上升非常快,当温度达到一定值时刀具产生了磨损;间歇切削时,刀具的温度在切削和空切两种情况下发生变化,在空切阶段,刀具的温度降低。刀具后刀面的磨损程度与一个周期内的接触时间的关系如图4[14]所示。当接触时间小于0.3 ms时,刀具的磨损得到了显著的降低。

3 刀具磨损状态监控

3.1 刀具磨损监控方法

微铣削中,切削力、切削振动、刀具的动力学特性等因素严重影响着刀具的磨损。所以切削力、振动、电流、功率信号对于判别刀具磨损状态有着重要的作用。

Malekian等人[15]使用切削力信号来监控刀具磨损状态,在15次实验中错误判断了4次刀具磨损状态,作者将其归结于低进给率以及切削力信号频率的带宽低。

Kakade等人[16]通过对不同的时间间隔内选择声发射(AE)信号来预测刀具磨损与切屑生成。Otman等人[17]通过提取声发射(AE)信号的均方根(RMS)特征值来预测刀具磨损状态。结果表明,AE信号频率带宽高,受到机械扰动的影响很小,而切削力很容易受到切削振动的影响。

在微铣削加工中,刀具的动力学特性会产生切削振动,引起刀具磨损。所以振动信号的采集很重要,振动信号主要是通过加速度传感器采集。Malekian等人[15]研究通过结合AE信号、加速度信号与切削力信号,使用神经-模糊算法来预测刀具磨损状态。Jemielniak等人[18]通过结合切削力信号与AE信号,使用分层(Hierarchical)算法来预测刀具磨损状态,得到了满意的结果。

3.2 传感信号的分析与特征值提取

从各种传感器提取的信号需要进行信号分析,主要分析方法有幅值分析、傅里叶分析、小波分析等。早期主要采用傅里叶变换,把时域信号转换成频域信号,这也是现代信号处理最基本的方法。之后相继出现了快速傅里叶变换(FFT),短时傅里叶变化(STFT),但傅里叶信号分析只适用于静态分析。

小波分析的出现克服了傅里叶方法的局限性,自从Tansel等人[19]利用小波分析来研究刀具磨损之后,小波分析技术被广泛地运用到刀具磨损状态监测中。特别是小波包分解技术被运用到刀具磨损状态监测的各个方面,如时频分析、信号去噪、特征提取、特征分类等。

在微铣削中,机械信号信噪比低,极易受到噪声的干扰,所以要对采集的信号进行去噪。常用信号去噪的方法是阈值法,阈值法又可分为软阈值法与硬阈值法[20]。信号去噪之后,要进行特征提取和特征选择。特征提取主要是基于数据统计法,从单一或者多个信号中提取出来的信号特征很多,但大部分信号扭曲或者与切削过程不相关,所以选择有用的信号特征(SF)很重要。Quan等人[21]通过使用皮尔逊相关系数r来寻找最能描述刀具磨损状态的特征。

3.3 刀具磨损状态预报

由各种传感信号得到的特征参数需要通过智能决策算法系统来实现刀具磨损状态的预报。智能决策算法可以分为神经网络、模糊逻辑、遗传、分层、神经-模糊耦合等算法。研究表明使用单一信号的特征值来评估刀具磨损的方法有很大争议,因为信号特征可能提供不完整或者扭曲的刀具状态信号。为解决这一问题,学者们主要集中在研究多传感整合决策上,如数据统计、自动回归模型、模式识别、专家系统等。

Kuo等人[22]使用了分层算法来进行刀具状态监测,由于不需要大量的学习数据,效率显著提高。这一算法被广泛运用在利用第一把刀具进行训练,监控第二把刀具状态。Balazinski等人[23]使用模糊决策支持系统(FDSS)对刀具磨损状态进行监控。Teti等人[24]从AE信号中提取不同的频域特征进行整合,在基于模糊逻辑算法的多目标智能传感系统下对刀具磨损进行分类,得到可行的结果。刀具磨损状态判别的准确率高于75%。

Malekian等人[15]通过结合切削力信号、加速度信号、AE信号,使用神经-模糊算法显著地提高了传感信号的带宽与信号裕量,并对刀具磨损状态进行监控。Tansel等人[25]利用遗传算法来对刀具磨损状态进行监控,不需要任何经验,可以评估刀具磨损与刀具切削刃上的局部破裂,便于操作人员根据自己的经验制定识别规则。

4 结语

微铣削被认为是最柔性的加工方法之一,有着广阔的应用前景。目前,对微铣刀磨损的研究主要借助于分子动力学仿真和扫描电子显微镜等先进仪器。今后对微铣削刀具磨损的研究应注意以下几个方面:

(1)建立更加完善的刀具磨损仿真模型,生产具有优异切削性能的微型刀具和实现稳定的加工环境。

(2)当前微铣刀磨损主要是利用特殊仪器进行离线检测,设备昂贵并且影响生产效率。建立微铣削在线监控系统,实现多传感器系统和多模型系统及两者的结合是今后的发展方向。

(3)微铣削技术应该与其他加工技术相互融合,从而减轻刀具的磨损,提高加工精度和生产效率。

[1]MOHAMMAD Malekian,et al.Tool wear monitoring of micro - milling operations[J].Journal of Materials Processing Technology,2009,209:4903-4914.

[2]RIZZUTI S,UMBRELLO D.Prediction of abrasive and diffusive tool wear mechanisms in machining[C].International Conference on Advances in Materials and Processing Technologies(AMPT2010),2011.

[3]陈日曜.金属切削原理,2版[M].北京:机械工业出版社,1998:41-42.

[4]LI Kuan-Ming,CHOU Shih-Yen.Experimental evaluation of minimum quantity lubrication in near micro - milling[J].Journal of Materials Processing Technology,2010,210:2163 -2170.

[5]CHENG K,LUO X,WARD R,et al.Modeling and simulation of the tool wear in nanometric cutting[J].Wear,2003,255:1427 - 1432.

[6]ZONG W J,SUN T,LI D,et al.XPS analysis of the groove wearing marks on flank face of diamond tool in nanometric cutting of silicon wafer[J].International Journal of Machine Tools& Manufacture,2008,48:1678-1687.

[7]ZAMAN M T,et al.A three- dimensional analytical cutting force model for micro end milling operation[J].International Journal of Machine Tools& Manufacture,2006,46:353-366.

[8]CONSTABLE CP,YARWOOD J,HOVSEPIAN PE,et al.Structural determination of wear debris generated from slinding wear tests on ceramic coating using Raman microscopy[J].Journal of Vacuum Science and Technology A,2000,18(4):1681-1689.

[9]DEEMING AP,MUNZ WD,SMITH IJ(2001).Dry high performance machining(hpm)of die and moulds using pvd coated solid cemented carbide tools[C].Paper presented at the meeting of Sheffield P.V.D.Research Group,2001.

[10]KIM C,KANG M C,KIM J S,et al.Mechanical properties and cutting performance of nanocomposite Cr-Si-N coated tool for green machining[J].Current Applied Physics,2009,9:S145 - S148.

[11]HEANEY Patrick J,SUMANTB Anirudha V,TORRES Christopher D,et al.Diamond coatings for micro end mills:Enabling the dry machining of aluminum at the micro- scale[J].Diamond & Related Materials,2008,17:223 -233.

[12]RENTSCH R,INASAKI I.Effects of fluids on the surface generation in material removal processes- molecular dynamics simulation[C].Annals of the CIRP,2006,55:601 -604.

[13]LIAO Y S,LIN H M,CHEN Y C.Feasibility study of the minimum quantity lubrication in high-speed end milling of NAK80 hardened steel by coated carbide tool[J].International Journal of Machine Tools& Manufacture,2007,47(11):1667-1676.

[14]SONG YoungChan,NEZU Kentaro,PARK Chun - Hong,et al.Tool wear control in single-crystal diamond cutting of steel by using the ultra - intermittent cutting method[J].International Journal of Machine Tools& Manufacture,2009,49:339-343.

[15]MOHAMMAD Malekian,PARK Simon S,JUN Martin B G,et al.Tool wear monitoring of micro - milling operations[J].Journal of Materials Processing Technology,2009 ,209:4903-4914.

[16]KAKADE S,VIJAYARAGHAVAN L,KRISHNAMURTHY R.In -process tool wear and chip-form monitoring in face milling operation using acoustic emission[J].Journal of Material Processing Technology,1994,194:207 -214.

[17]OTMAN Jemielniak O.Tool failure detection based on analysis of accoustic emission signals[J].Journal of Material Processing Technology,1998,198:192-197.

[18]JEMIELNIAK K,ARRAZOLA P J.Application of AE and cutting force signals in tool condition monitoring in micro - milling[C].CIRP Journal of Manufacturing Science and Technology,2008,1(2):97 -102.

[19]TANSEL I N,MEKDECI C,MCLAUGHLIN C.Detection of tool failure in end milling with wavelet transformations and neural networks(WT-NN)[J].International Journal of Machine Tools and Manufacture,1995,35:1137 -1147.

[20]ZHU Kunpeng,WONG Yoke San,HONG Geok Soon.Wavelet analysis of sensor signals for tool condition monitoring:a review and some new results[J].International Journal of Machine Tools & Manufacture,2009,49:537-553.

[21]QUAN Y,ZHOUB M,LUO Z.On-line robust identification of tool wear via multi- sensor NN fusion[J].Engineering Applications of Artificial Intelligence,1998,11:717 -722.

[22]KUO RJ,COHEN PH .Multi-sensor integration for on-line tool wear estimation through radial basis function networks and fuzzy neural network[J].Neural Networks,1999,12(2):355 -370.

[23]BALAZINSKI M,JEMIELNIAK K.Tool conditions monitoring using fuzzy decision support system[J].V CIRP Int.Conf.on Monitor.and Automatic Superv.In Manuf.AC’98,Miedzeszyn,1998:115 -122.

[24]TETI R,MANZONI A .Tool wear state identification by fuzzy logic processing of fused sensor data[J].1st CIRP Int.Sem.on ICME,Capri,1 –3 July,1998.

[25]TANSEL I N,et al.Genetic tool monitor(GTM)for micro-endmilling operations[J].International Journal of Machine Tools & Manufacture,2005,45:293 -299.