基于模糊控制的六面顶压机压力控制系统建模与仿真*

2012-10-20朱德荣常云朋袁亚锐

朱德荣 常云朋 袁亚锐

(①洛阳理工学院,河南 洛阳 471023;②伊顿液压系统(济宁)有限公司,山东济宁 272000)

金刚石是一种由纯碳组成的天然矿物,是一种稀有、贵重的非金属矿产,具有超硬、耐磨、热敏、传热导、半导体及透远等优异的物理性能,在国民经济中具有重要的作用,已经成为工业,特别是国防和尖端科技领域中不可缺少的超硬材料。然而天然金刚石的资源比较贫乏,远远满足不了工业上对金刚石日益增长的需求。

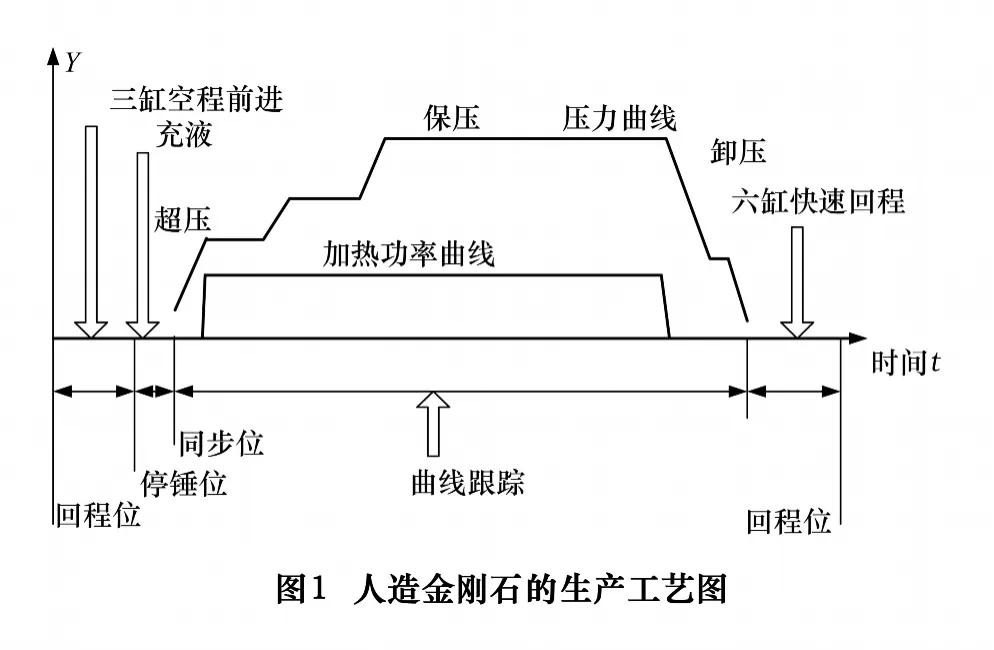

目前,普遍采用六面顶液压机,在高温高压的环境中,在触媒的催化作用下,使石墨原子结构发生改变而合成金刚石。由于液压系统的压力不是直接的合成参数,往往被人忽略,不去作控制考虑,结果导致金刚石生长条件差,其质量和产量不是很高,甚至可能出现崩锤、烧块等生产事故。金刚石合成效果受许多因素影响,其中压力是主要的影响因子之一,其整个生产工艺如图1所示。

全过程分为4个阶段:三缸空程前进、充液、曲线跟踪和六缸快速回程。曲线跟踪是金刚石合成的关键阶段,其中就包括压力曲线的跟踪。压力跟随控制是依据金刚石实际生长条件所预先绘制的理论曲线的值来实现的,它是金刚石合成的驱动力,直接影响金刚石的形核[1]。只有提高压力的控制精度,使金刚石合成块的压力处于优晶区,才符合高品质金刚石的生长,才能提高其产量和转化率。

1 压力控制系统设计

六面顶液压机有6个工作油缸,3个为死油缸,即后油缸、下油缸、左油缸,其动作由固定节流阀调节;另3个为活油缸,即前油缸、上油缸、右油缸,其动作由电液比例节流阀调节[2]。6个工作油缸的位置和缸前压力分别由位移和压力传感器检测,6个工作油缸的压力控制通过电液比例压力阀与增压缸组成的压力回路来实现。

六面顶液压机的压力控制系统原理如图2。压力传感器检测缸前压力,输出与压力成比例的电信号到模/数转换器。实际转换值与给定压力进行比较,形成的偏差经过数字控制器进行采集、运算处理后,计算出控制量,经过数/模转换为电压信号。再经比例放大器转换为电流信号,调节比例压力阀的工作压力,最后经过阀控增压缸增压,来满足金刚石合成过程中的压力控制精度要求。

2 压力控制建模分析

在压力跟随阶段,工作缸的缸前压力高达90 MPa左右,属于超高压。若直接使用超高压元件给工作缸供油,则该系统的成本会大幅度增加。所以本系统在升压、保压过程中液压油泵一直不停机,并保持一定的液压系统压力,依靠增压缸的增压回路来达到中低压控制超高压的目的,采用电液比例压力阀来精确调节压力。对液压机的压力控制系统提出的技术要求是压力曲线跟踪误差不得超过±0.05 MPa。在人造金刚石的生产过程中,压力曲线跟随包括3个阶段:超压、保压和泄压。不同阶段,工作油缸受力情况不同,因此,必须分别对其建模。

2.1 超压阶段的数学模型

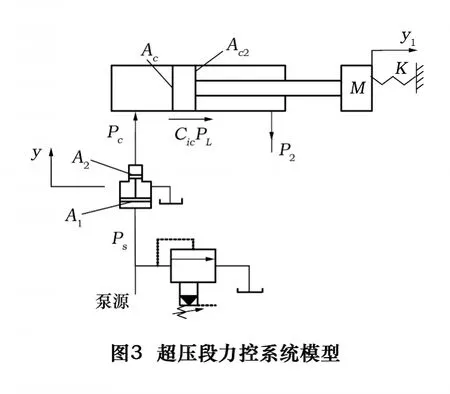

在超压阶段压力持续上升,金刚石合成块形成一定的被压缩量。由流量和力平衡分析知,工作油缸受到了弹性负载力的作用,其模型如图3所示。

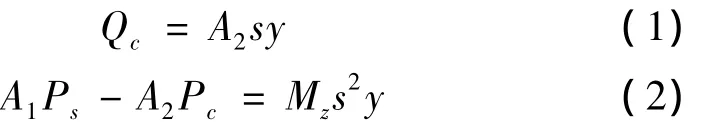

(1)增压缸的流量和受力平衡方程

式中:A2为增压缸的小腔面积,m2;y为增压缸的位移量,m;A1为增压缸的大腔面积,m2;Pc为工作油缸的缸前压力,MPa;Mz为增压缸活塞的质量,kg;s为复数变量。

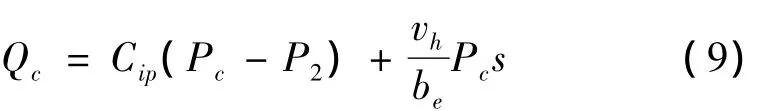

(2)工作油缸的流量和受力平衡方程

式中:Cip为工作油缸的内泄系数,(m3/s)/Pa;P2为工作油缸的回油背压,MPa;vh为液压缸控制腔的容积,m3;be为有效体积弹性模数,Pa;Ac为工作油缸的无杆腔的面积,m2;y1为工作油缸的位移,m;M为活塞及负载的总质量,kg;K为负载弹簧刚度,N/m。

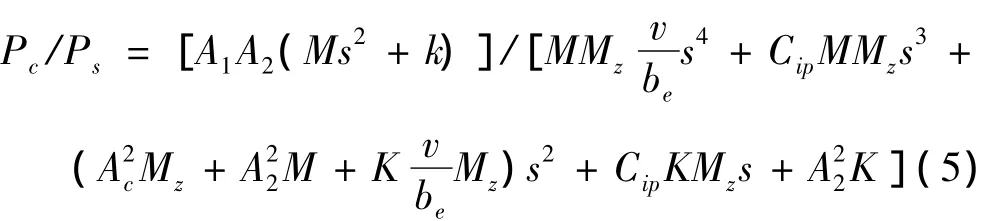

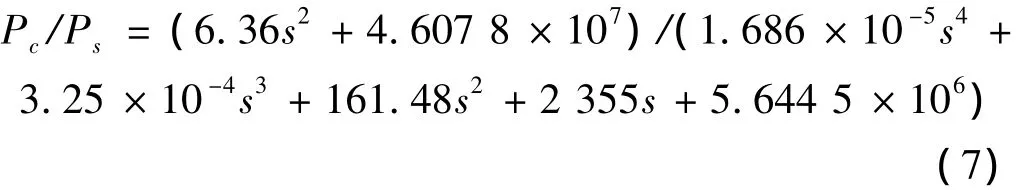

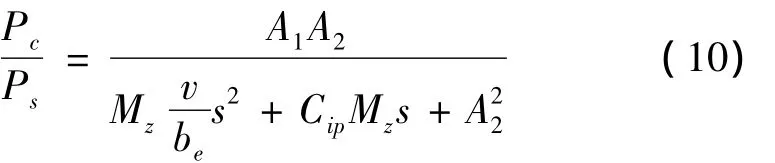

联立解式(1)~(4),消去参数Qc、y和y1,可得超压阶段的力控系统的传递函数为

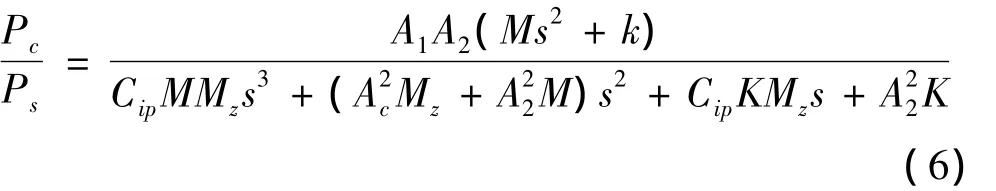

当压力大于50 MPa时,液体的弹性模量很大,将其视为不可压缩介质[3]。因此,压力小于50 MPa的为超压Ⅰ段,数学模型为式(5);压力大于50 MPa的为超压Ⅱ段,be=∞,则1/be≈0,数学模型为

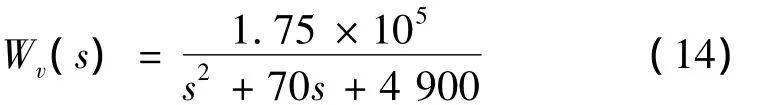

根据所研究系统的具体参数,在超压Ⅰ段K=4.71×109N/m,则式(5)传递函数简化为

超压Ⅱ段K=7.26×109N/m,采用主导极点分析法进行简化[4],则式(6)传递函数变为

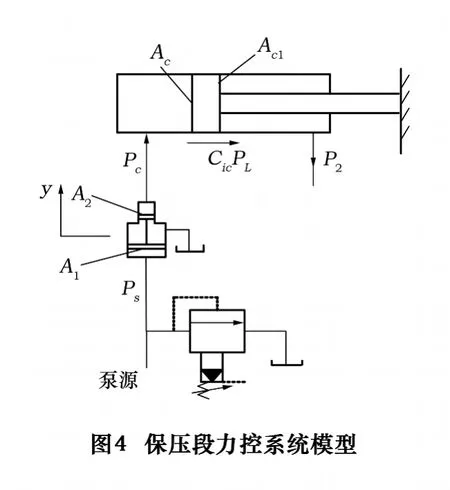

2.2 保压阶段的数学模型

在保压阶段压力保持不变,金刚石合成块基本上没有压缩量。对其进行流量和受力平衡分析知,工作油缸不受弹性力的作用,受力模型如图4。

工作油缸的流量连续性方程为:

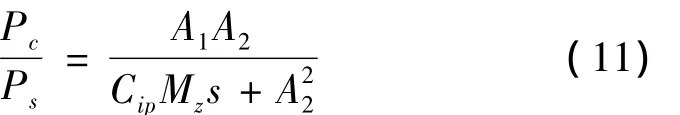

增压缸的流量和受力平衡方程仍然是式(1)和式(2),保压阶段的参数含义与超压阶段相同。在此,只需要联立求解式(1)、(2)、(9),消去Qc和y,就可以得出保压阶段力控制系统的传递函数为

保压段的系统压力大于50 MPa,可以认为液体的弹性模量be=∞,则1/be≈0,数学模型可简化为

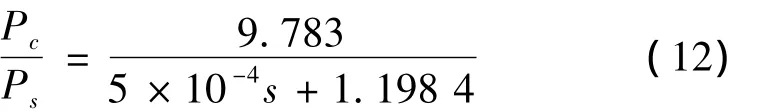

最后根据系统的具体参数进一步简化为

分析知式(12)为惯性环节,T=4.17×10-4s。5倍T值是小于采样周期的,可将其近似看作比例环节。最终得出保压阶段的力控数学模型为

2.3 其他环节的数学模型

(1)本系统压力的控制采用日本油研公司的比例压力阀来完成,其传递函数为

(2)在计算机控制系统中,比例放大器将电压信号转换为电流信号,为比例环节,其传递函数为

(3)压力传感器是真实检测压力的变化,经模/数转换后送到比较器,该部分增益应该为1。

3 数字控制器设计

传统的PID控制精度高,稳态性能好,但是不能更好地适应受控对象参数的变化,难于收到最佳效果;而模糊控制系统动态性能好,但是不能达到更好的稳态精度,有时会产生极限环振荡。因此,为了获得满意的控制性能,把二者结合起来。在本压力控制系统中把数字控制器设计成二维模糊自适应PID控制器,即以误差e和误差变化率ec作为输入,模糊自整定找出比例系数Kp、微分系数Ki、积分系数Kd三个参数与e和ec之间的模糊关系。根据模糊控制原理对三参数进行在线修改和适应,以达到提高压力控制的精度和鲁棒性的要求。

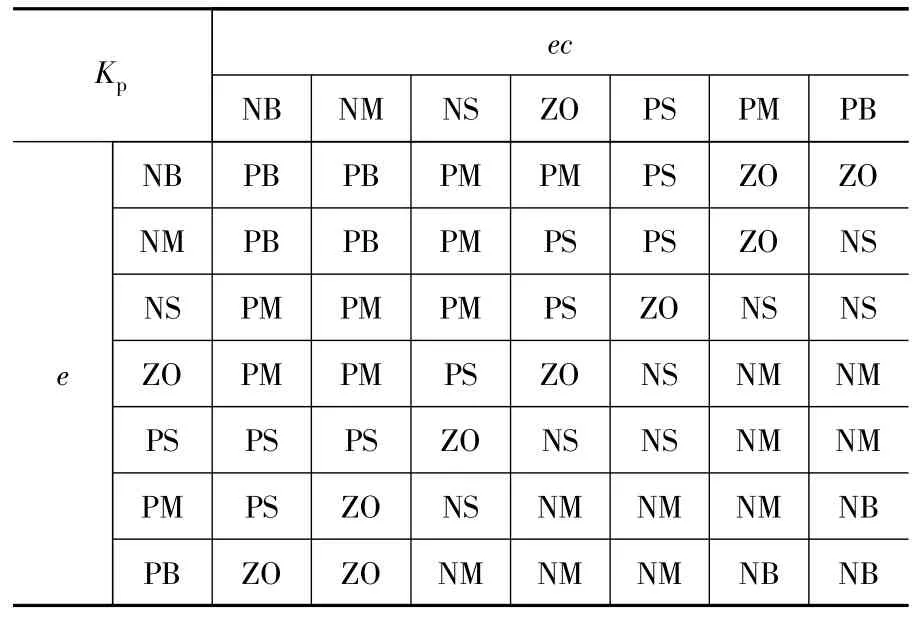

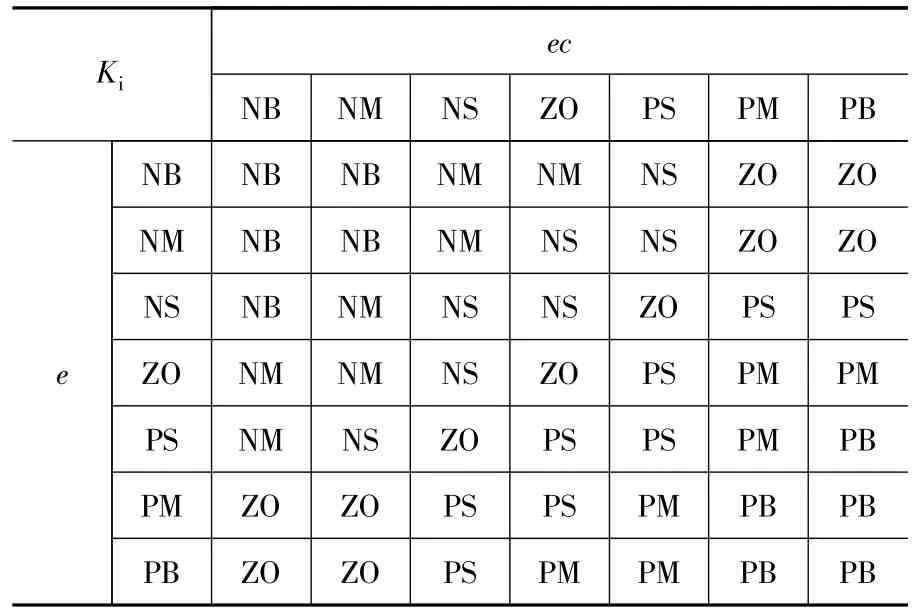

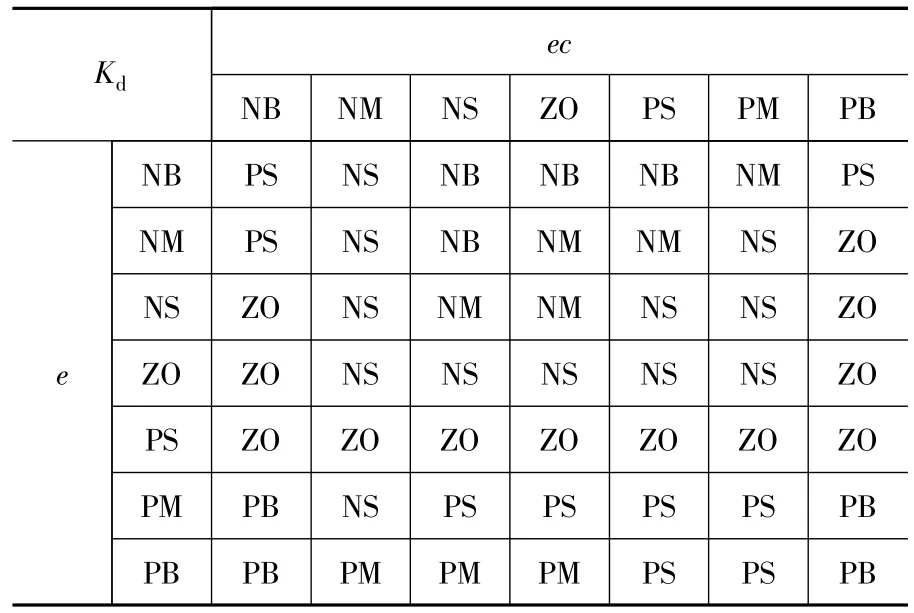

比例系数、积分系数、微分系数采用7个词集描述,分别为:{NB,NM,NS,ZO,PS,PM,PB}。NB、PB 采用正态型分布,NM、NS、ZO、PS、PM 采用线性分布。根据PID参数不同时刻对系统动、静态性能的影响,制定的模糊控制规则如表1、2、3所示。

表1 Kp的模糊控制规则表

表2 Ki的模糊控制规则表

表3 Kd的模糊控制规则表

借助MATLAB的仿真工具Simulink和模糊控制工具箱“Fuzzy Logic Toolbox”对系统进行仿真实验。在命令窗口输入fuzzy,回车打开FIS的编辑界面,添加输入及输出变量,双击输入输出隶属函数图标进行编辑隶属函数,再进入模糊控制规则编辑器,将表1、表2、表3规则表添加存盘。之后选择‘Save to workspace’项,将编辑好的*.fis文件保存到工作空间内,在SIMULINK建模时调用FIS文件。

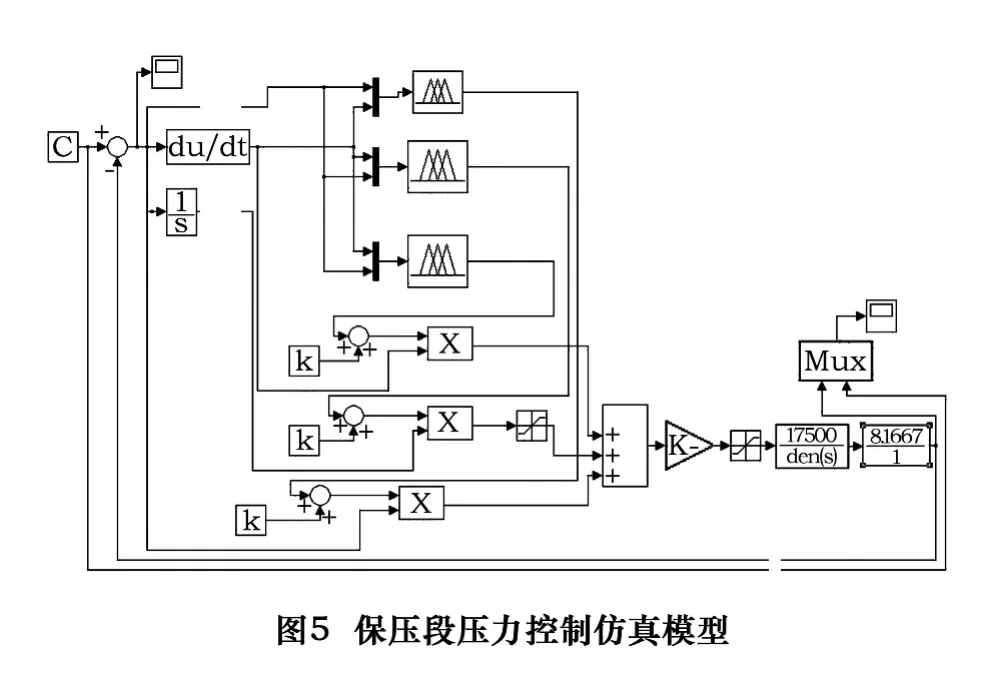

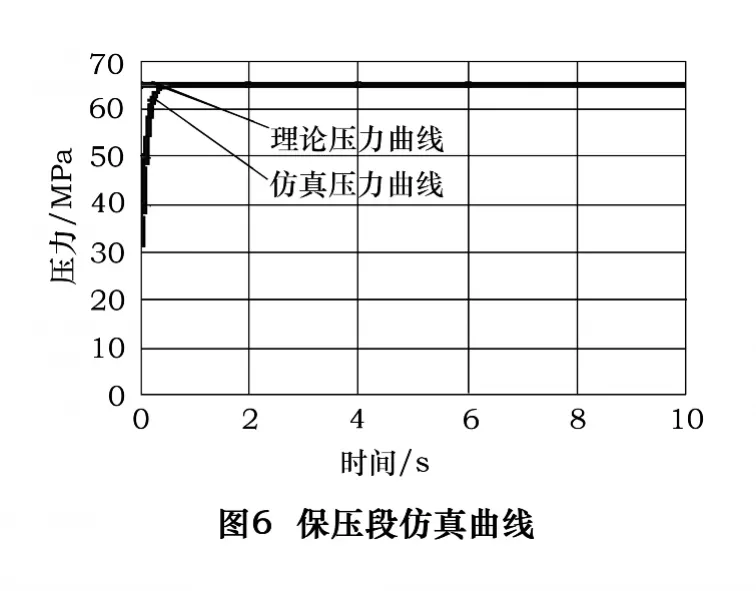

图5是保压段的压力控制模型的仿真结构,图6是保压段仿真曲线。结果表明,模糊自适应PID能使系统响应的超调减小,系统对压力的响应时间加快,约为0.5 s,能满足保压段快速补压的要求。

利用MATLAB的Fuzzy工具箱求解各模糊变量的隶属度函数,所得到的输出变量是一个范围。因此必须进行解模糊将输出量变为确定的值。在此采用面积中心法进行反模糊化设计,设U~是某一变量u在论域U上的模糊集合,则去模糊化的结果为

4 压力控制模型的MATLAB仿真

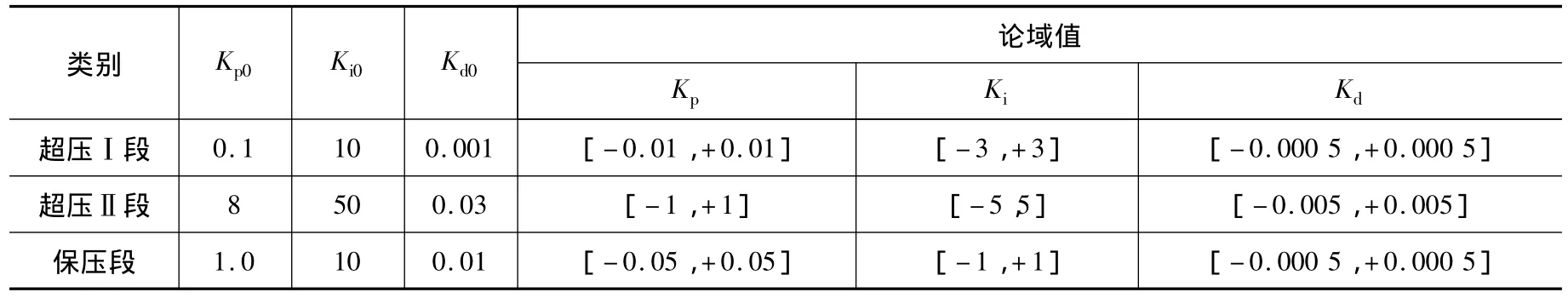

在Kp、Ki、Kd的模糊控制规则表建立好后,将误差e的论域范围定义为[-3,3],误差变化率ec的论域范围定义为[-6,+6],模糊自适应PID中的初始PID参数Kp0、Ki0、Kd0取值和常规 PID 参数Kp、Ki、Kd的论域定义范围在曲线跟踪的不同阶段是有很大不同的,见表4所示。

表4 控制参数取值和范围定义表

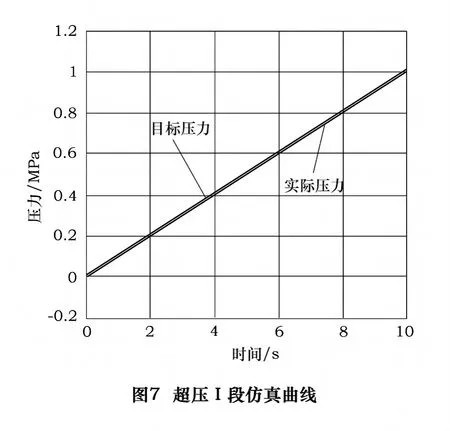

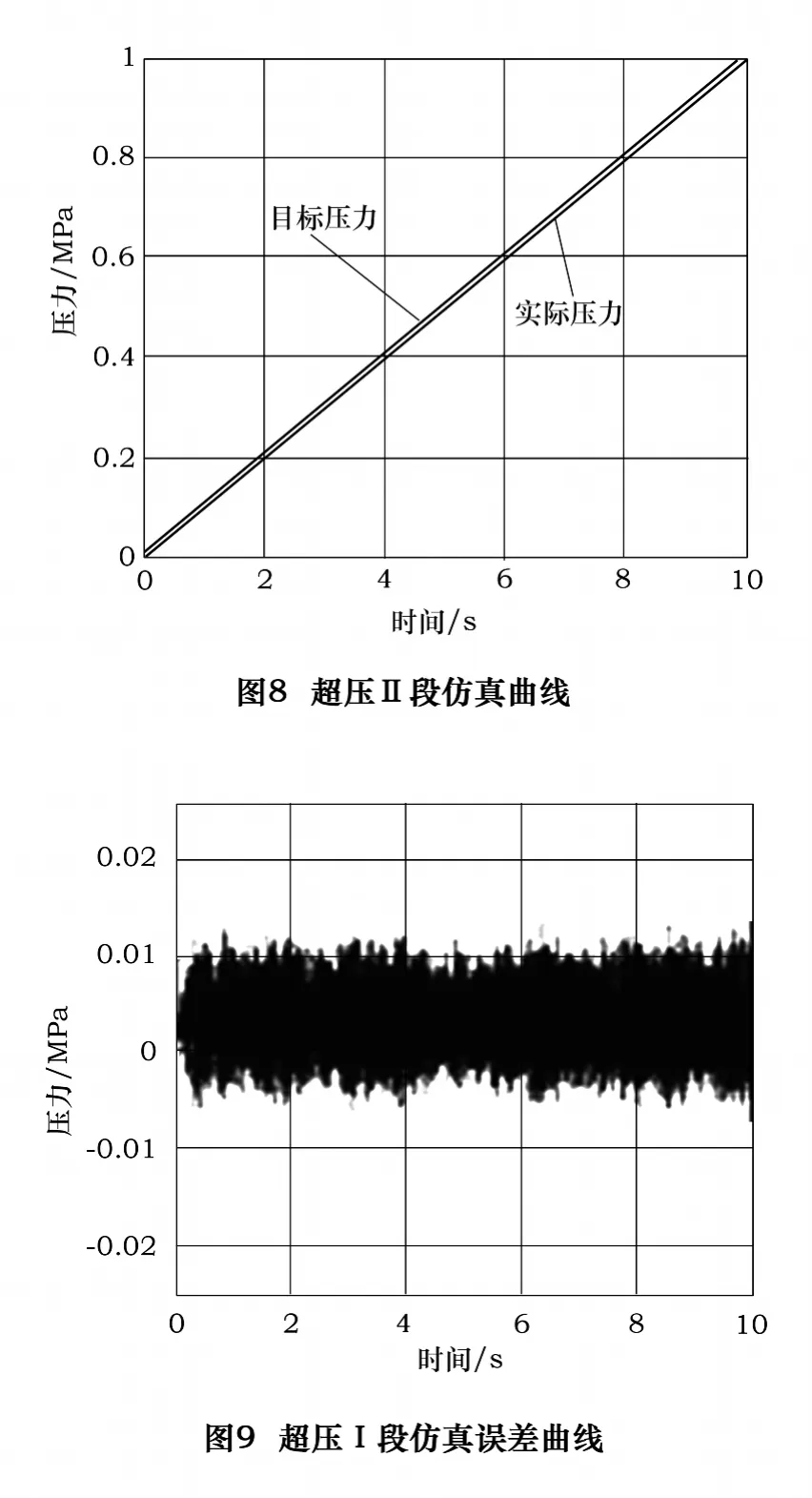

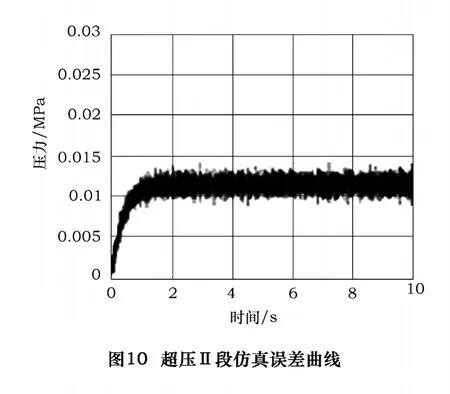

借用图5的仿真结构,将阀控缸的传递函数变换为超压I段或超压Ⅱ段的传递函数。输入采用斜坡信号,再运行仿真就可以得到超压段的仿真曲线。图7和图8分别为超压I段和Ⅱ段的仿真曲线,两段的仿真误差曲线如图9和10所示。结果表明,压力误差在±0.015 MPa之内,满足超压阶段压力控制 ±0.05 MPa的精度要求。

5 结语

本研究采用电液比例压力阀实现压力的无级调节。在曲线跟踪各阶段的数学模型建立的基础上,将模糊控制与常规控制有机地结合起来,设计压力控制的模糊自适应PID控制算法。通过仿真表明:采用该算法可以使被控系统的动态响应速度提高,有效解决了六面顶液压机压力控制过程中精度低,超调大,严重滞后等问题,提高了系统的抗干扰能力,适应性能强,获得了比较好的控制效果。

[1]蔡崇锐.金刚石压机温度与压力测控系统研制[D].武汉:武汉理工大学,2005.

[2]徐莉萍,任德志,袁亚锐.金刚石压机位置控制研究[J].液压与气动,2004(10):69-71.

[3]钱祥生.流体动力控制原理及模拟[M].武汉:华中理工大学出版社,1988:14-15.

[4]陈康宁,王馨,李天石,等.机械工程控制基础(修订本)[M].西安:西安交通大学出版社,1997,74-84.