塑料挂钩注塑模设计

2012-10-19广东省高级技工学校

广东省高级技工学校 李 方

塑料挂钩注塑模设计

广东省高级技工学校 李 方

本文,笔者通过对塑料挂钩产品的工艺分析,合理地确定了模具中的分型面、浇筑系统、脱模机构以及冷却系统等机构的结构形式,并阐述了模具(1模2腔结构)的工作过程。

一、塑料制品的工艺性分析

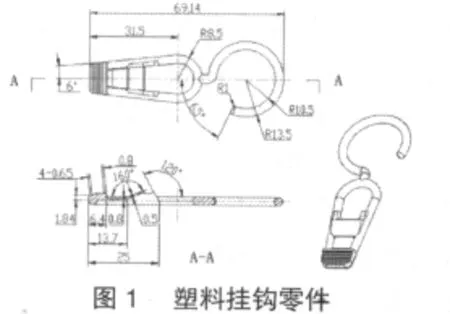

本文,笔者以塑料挂钩零件为例,对塑料制品的工艺性进行分析。该挂钩采用的塑料为ABS,平均收缩率为0.5%。该塑件的最大外形尺寸为27 mm×69.14 mm×5 mm,整体形状呈扁平状,带弯钩,外边缘是以截面为圆形的条状连接,内部表面是垂直边缘的平面,中部设计成圆弧状,以便于连接另一半衣夹,其后部是挂钩。该塑料制品为大批量生产的塑料制品,对其表面光洁度要求不是很高,可以有明显的熔接痕、飞边等工艺痕。因此,制作中决定采用侧浇口进料。塑料挂钩零件如图1所示。

二、模具结构设计

1.分型面的选择及排气槽的设计。该模具结构采用两板模结构。为便于产品脱模,在选择动、定模的分型方案时,考虑到分型面应选在塑件外形最大轮廓处,而此模具无侧向抽芯,故选择挂钩外壳的底平面为模具动、定模的分型面,且拟采用1模2腔的模具结构。模具的结构如图2所示。

根据塑料制品的结构特点,顶出机构设计时设计的顶出杆比较多,同时为了使排气更顺畅,采用了在分型面上开设排气槽,推杆配合间隙排气的排气方式,其排气槽深度设计为0.03 mm。

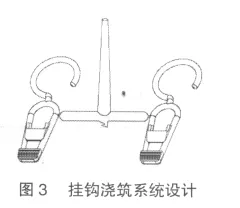

2.浇筑系统的设计。由于对塑件尺寸精度的要求不高, 在实用的前提下保持外观美观即可,因而该模具采用1模2腔的两板模结构。根据塑件选用的材料及制品的使用环境与性能要求,设计浇口采用侧浇口,其位置在制件外侧的边缘部位,其截面为直径1 mm的圆形。通过运用Pro/E进行流动分析,Auto CAD进行排位,得出最佳浇口数量和位置。合理的流道系统形状和排布位置,并对浇口尺寸、流道尺寸进行优化。在主流道末端设有冷料穴,接受料流前锋的“冷料”,防止“冷料”进入型腔而影响塑件质量,而开模时又能将主流道的凝料拉出。把主流道单独设计成浇口套镶入定模板内,主流道设计成锥形,锥度为50,浇口套小端孔直径为3 mm,其球面直径为SR13 mm,内表面的粗糙度为0.6 μm。挂钩浇注系统设计如图3所示。

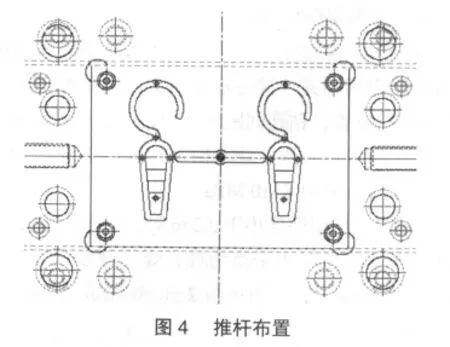

3.脱模机构的设计。考虑到塑件的正面起伏不平,背面较为平坦,整个水平放置,所以整个推出机构设计为推杆机动推出,形式简单。每个型腔有5个直径为2 mm的推杆。推杆固定在推杆固定板上,只起推出塑件的作用,本身仅端面参与成型。整个脱模机构采用推杆推出、弹簧复位杆复位系统,以确保推出平衡,运动灵活。推杆布置位置如图4所示。

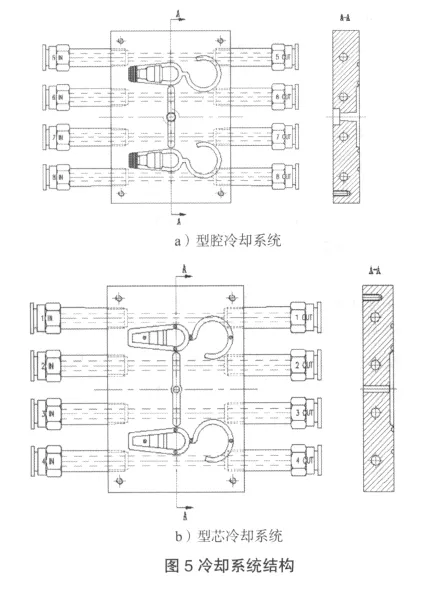

4.冷却系统的设计。该模具的冷却系统主要根据动、定模芯的结构特点以及与浇筑系统、制件分布的配置关系来布置水道。为了避免冷却水道与相关模具元件发生干涉,而又不影响冷却效果,决定在动、定模板与型芯和型腔上设计一进一出的直通延伸式冷却水道,冷却水孔的直径为6 mm,截面形状为圆形。冷却系统结构如图5所示。

三、模具的结构及工作过程

该模具属于两板模,顶出距离为10 mm,模具最大外形尺寸为150 mm×200 mm×210.5 mm,模架采用龙记模架,模具所有活动部分保证定位准确、动作可靠,不得有卡滞现象,固定零件紧固无松动。该模具的工作流程:动、定模合模,熔融物料从注射机喷嘴经由浇口衬套流经主流道→在主流道末端,熔融物料进入分流道→在再分流道,末端熔融物料经由侧浇口进入型腔。待熔融物料充满型腔后,注射机停止高压注射,进入保压、冷却阶段。经过保压、冷却阶段后,型腔中的物料冷凝,制品成型。 准备开模时,先从模具的动模与定模的分型面处开始开模:拉料杆拉住主流道凝料的末端,将主流道凝料从模具的浇口衬套中脱出,制件跟随动模板运动;动模板在注射机的牵引力作用下,一直向后运动,直到完成开模距离。所有开模动作结束之后,两个塑件会留在动模型芯上,注射机上的顶出杆前进,顶住模具上的推板进行推杆推出;推板上的推杆则将两个塑件推出,完成脱模。再由人工取下塑件和流道凝料。 合模前,定模板和动模板的连接是借助四根导柱来完成的,由四根导柱来实现动、定模的合模定位。合模时,注射机上的推杆退回,推板在复位杆的作用下复位。动模板向定模板靠近,逐步合上整个模具,准备进行下一次的注塑过程。