330 MW机组EH油压偏低原因分析

2012-10-19马勇杜文斌薛志恒

马勇,杜文斌,薛志恒

(西安热工研究院有限公司,陕西 西安 710032)

1 机组概况

在某火电厂2×330 MW机组技术改造工程中#1机组汽轮机为 N330-17.75/540/540型亚临界一次中间再热、单轴、三缸双排汽、凝汽冲动式汽轮机。锅炉与汽轮机热力系统采用单元制布置。

该汽轮机的调节系统采用上海新华电站控制工程有限公司引进美国西屋公司技术生产的DEH-ⅢA型数字电液控制系统,它具有自动调节、程序控制、监视、保护等功能[1]。

高压抗燃油电液(EH)控制系统构成如下:EH油油箱,EH油泵,油泵出口溢流阀,高、低压蓄能器,冷却油泵及冷却器,EH油滤油再生装置,调节执行机构,危急遮断装置及连接相应机构的管道和阀门等。

为保证汽轮机调节系统能够长期稳定运行,EH系统油压应维持在14.5 MPa左右,小于11.8 MPa时联启备用EH油泵,大于16.2 MPa时开启溢流阀泄压。只有系统油压建立起来之后,数字电液调节系统(DEH)的功能才能在此基础上得以发挥。本文所述电厂#1机组调试过程中,就碰到了EH系统油压始终建立不起来的问题。

2 初步原因排查

2.1 排除油泵出力不足引起系统油压降低的因素

当首次启动A EH系统油泵时,系统油压在1.5~2.5 MPa摆动。油压非常低,现场工作人员检查系统泄漏情况,没有发现泄漏点。

再启动B EH系统油泵,这时2台油泵同时运行,查看系统油压只有 2.5~3.0 MPa,系统油压仍非常低。

因为2台EH系统油泵同时出现问题的可能性非常小,所以,基本可以排除油泵出力不足造成系统油压上不去的因素。

2.2 排除蓄能器泄漏引起系统油压降低的因素

检查系统,油箱油位正常,油箱温度正常,油泵运行无杂音。

检查系统泄漏情况,EH油泵、EH油管路、各主汽门、调节汽门处均无泄漏。

检查高、低压蓄能器,发现右侧主汽门处低压蓄能器管路表面温度明显偏高,作者怀疑此处发生内漏。待隔离右侧低压蓄能器后,观察系统油压,发现EH 系统油压也只上升1.0 ~2.0 MPa,维持在4.0 ~5.0 MPa。

检查其他高、低压蓄能器均未发生泄漏,隔离其余所有高、低压蓄能器之后,系统油压仍没有明显上升趋势。

2.3 排除油泵出口溢流阀关闭不严造成系统油压降低的因素

在油泵运行的情况下,关闭油泵出口溢流阀,检查系统油压变化情况,以检查出口溢流阀是否泄漏。慢慢关小出口溢流阀,系统油压只有微小上升,将出口溢流阀全部关闭之后,系统油压也只上升了1.0 MPa左右,达到 5.0 ~6.0 MPa。由此可以看出,系统油压非常低并不是溢流阀关闭不严造成的。

2.4 排除再生装置内漏造成系统油压降低的因素

继续检查系统,发现再生装置入口管路表面温度达到48℃左右,比其他管路表面温度(32℃)高出很多。再生装置入口截止阀明显没有关严,将入口截止阀全部关闭后,系统油压略有上升,达到8.0 MPa。0.5 h之后,再次测量再生装置入口管路表面温度,该处温度明显下降。但系统仅有8.0 MPa的油压,与EH系统稳定运行油压14.5 MPa相比,还是有很大差距,说明再生装置入口截止阀关闭不严并不是造成系统油压下降的主要原因。

通过分析了解公司层面和业务层面的控制内容和要求,可以清晰地看到两者的不同点和共同点。公司层面控制侧重于宏观指导,原则要求,着眼于长远。而业务层面控制侧重于具体措施,操作程序,立足于实际。只有两者紧密联系,相辅相成,才能形成内部控制的整体。作为企业,在重点实施业务层面控制的基础上,应高度重视公司层面控制,充分认识控制的必要性,进一步明确控制方向、内容和具体措施。同时,根据公司层面内容的变化,按照重要性原则,结合实际,适时调整、优化业务层面的控制流程或控制步骤、控制点以及权限设置。

2.5 排除主汽门、调节汽门发生内漏的因素

继续检查系统,发现无压回油2管路、自动停机危急遮断控制系统(AST)安全油和超速保护系统(OPC)安全油管路表面温度达到45℃左右,比其他管路表面温度(32℃)高出很多。根据经验,在正常运行时,无压回油2管路、AST安全油和OPC安全油管路表面都不可能达到这样高的温度。之所以有这么高的温度,管路内部肯定有大量EH油流过。作者怀疑10个汽门中有1个或几个发生内漏,高压进油经过安全油管路流至无压回油2管路,造成管路外表面温度升高。如果关死10个汽门高压油进口截止阀,再启动A,B EH油泵,发生内漏那个汽门管路的进油管路以及安全油管路肯定比其他汽门的表面温度高。

照此思路查找原因,关死10个汽门的高压进油截止阀后,启动2台油泵运行,检查各个汽门的进油管路与安全油管路表面温度,未发现有温度异常者。看来,造成EH系统油压降低的真正原因也不在此。

3 油压偏低原因分析

待油压不能建立的真相被发现之后,再分析油压偏低的原因才发现问题所在:无论是主汽门还是调节汽门,它们的EH安全油都是高压进油通过节流孔形成的。AST安全油是主汽门上高压进油节流孔和靠近逆止阀的节流孔串联之后,通过逆止阀至危急遮断装置上AST电磁阀前的一段管路中压力在(7.0±0.2)MPa以上的EH油;OPC安全油是调节汽门上高压进油管路通过节流孔、逆止阀连接到危急遮断装置中OPC电磁阀前的一段管路中压力在(7.0±0.2)MPa以上的EH油。AST安全油和OPC安全油管路之所以会出现上述发热现象,事后分析认为,并不是因为汽门发生了内漏。因为在正常运行时,为了维持管路中压力,在该安全油管路中是有少量EH油通过汽门中的节流孔流过的,真正造成泄漏的地方并不在汽门中,而是在该管路后部的危急遮断模块中。

3.1 重新分析异常情况

综上所述,发现的异常情况为:无压回油2管路表面温度比其他管路表面温度高出很多,无压回油1管路和无压回油3管路表面温度正常,只比环境温度略高。顺着无压回油2管路查看,发现从油箱到危急遮断模块之间管路的温度一直较高(45℃左右),而危急遮断模块至右侧高压蓄能器之间无压回油2管路表面温度和环境温度差不多,都是32℃左右。

查看整个系统,连接左侧高压蓄能器高压进油和无压回油1管路,连接右侧高压蓄能器高压进油和无压回油2管路,在汽轮机的左侧只能看到无压回油1管路,在汽轮机的右侧只能看到无压回油2管路。另外,危急遮断模块和隔膜阀都安装在汽轮机右侧,隔膜阀截断汽轮机EH安全油和无压回油2管路。而危急遮断模块连接EH高压进油、AST安全油、OPC安全油和无压回油2管路。EH液压控制系统图如图1所示,从图1可以清楚地看到,与危急遮断模块连接的只有无压回油2管路,并没有与无压回油1管路连接的设计。

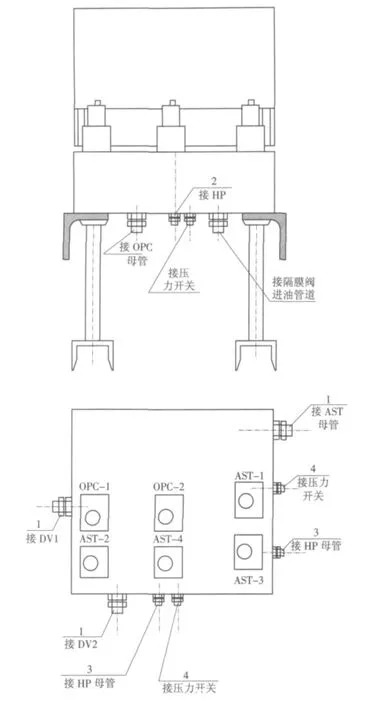

图1 部分EH液压控制系统图[2]

图1中底部5根线从下往上数:第1根线表示OPC安全油管路;第2根线表示AST安全油管路;第3根线表示无压回油2管路DV2;第4根线表示有压回油管路DP;第5根线表示高压进油管路HP。

危急遮断模块如图2所示。从图2中可以明显地看到,危急遮断模块上还连着一路去无压回油1的管子(图2左边标“1”处)。而在该电厂#1机组汽轮机头危急遮断模块中,图2中的这根管子是按照图1的要求接在了隔膜阀后的无压回油2管路上。虽然图1、图2存在矛盾,但从危急遮断模块引出来的这根管子无论是按照图2接到无压回油1管路上还是实际接到无压回油2管路上,都不会影响汽轮机组的正常调节。因为从功用上来说,无压回油1管路的作用是把因EH系统油压高而产生的多余EH油通过左侧高压蓄能器和无压回油1管路流回油箱。无压回油2管路除了可以把因EH油压高而产生的多余EH油通过右侧高压蓄能器和无压回油2管路流回油箱之外,它还和隔膜阀相连,隔膜阀的作用就是在润滑油油压低的情况下,通过该阀从无压回油2管路立即泄去全部EH安全油,以达到快速关闭10个汽门紧急停机的目的。这里的EH安全油油量和危急遮断模块在汽轮机正常运行时所固定的EH安全油油量是相等的。既然隔膜阀打开之后可以让EH安全油顺利通过无压回油2管路,那么在紧急情况下通过AST电磁阀打闸停机,使EH安全油通过无压回油2管路流入EH油箱的做法也是完全可行的。

图2 危急遮断模块[2]

发现实际管路接法和图1设计不一致时,有人认为这可能是EH系统油压建立不起来的真正原因。因为没有按照设计图纸接管子,很可能造成本来应该由无压回油1管路承担的流量都要无压回油2管路来承担,造成EH油在无压回油2管路中流动不畅,油流和管子壁面产生摩擦,导致管子内壁、外壁温度升高。这种说法虽然可以很好地解释无压回油2管路温度比较高的现象,但无法解释EH系统油压比较低的现象。如果回油不畅的话,高压进油的压力应比正常值高一点,而不是当时的8.0 MPa。

3.2 排除AST电磁阀关闭不严的因素

在检查系统的过程中,发现高压进油管路表面温度介于无压回油2管路表面温度和环境温度之间,高压进油管路有1个支管在去危急遮断模块之前分为3个等内径、等壁厚的细管(图2中标“2”处和标“3”处)。图2中标“3”处是2个 M16×1.5 mm的管接头,是高压油去AST电磁阀的2个入口,而标“2”处也是1个M16×1.5 mm的管接头,就地实际位置比较接近OPC电磁阀,在危急遮断模块下表面正对#2 OPC电磁阀的位置[3]。

检查发现标“2”处和标“3”处3根细管的表面温度都超过50℃。结合与危急遮断模块连接的无压回油2管路表面温度为45℃左右的情况,作者分析认为,可能是AST电磁阀和OPC电磁阀关闭不严,导致EH油从高压进油管路经过关闭不严的电磁阀直接回到无压回油2管路中。

根据上述分析,造成AST电磁阀和OPC电磁阀关闭不严的原因,很可能是EH油中混入了杂质。因为该机组为新建机组,在建设过程中不可避免地会混入一些杂质。为了验证这个想法,决定停EH油泵,彻底清洗AST电磁阀和OPC电磁阀。清洗完重新安装后,启动EH油泵,汽轮机挂闸,AST电磁阀和OPC电磁阀全关,EH系统油压还是只有9.0~10.0 MPa。可见,EH系统油压低的根本原因也不是AST电磁阀和OPC电磁阀关闭不严。因为在以往的调试实践中,即使不挂闸,在AST电磁阀全开的情况下,油泵运行时系统油压都可以稳定在14.5MPa。

3.3 问题发生在OPC电磁阀入口细管中[4-7]

高压进油去AST电磁阀和OPC电磁阀有3根细管,这是实际安装的情况,也符合图2的设计,但却不符合图1的设计。在图1中,高压进油管路的1个支管去危急遮断模块前只分为2根细管,并且在进AST电磁阀之前都有1个1.5 mm的节流孔,即用小流量的高压进油通过AST电磁阀的开关来控制大流量的AST安全油;而OPC电磁阀的进油只有OPC安全油,即用一部分很小流量的OPC安全油通过OPC电磁阀的开关来控制其余大流量的OPC安全油,这又和实际安装情况不符。

回顾以往的调试经验,很多电厂的同类危急遮断装置上都没有这样的通往OPC电磁阀的高压进油细管。如果接这根管子,就是用小流量的高压进油通过OPC电磁阀的开关来控制大流量的OPC安全油;如果不接,完全堵死这根管子,就是利用一部分很小流量的OPC安全油通过OPC电磁阀的开关来控制其余大流量的OPC安全油。看来,接或不接这根管子并不会对机组运行产生什么影响。如果按照图1的设计保留该管,就应该像其他2根细管一样加工1个一模一样的节流孔。就地检查这根细管时,发现没有在进电磁阀之前安装节流孔,而这个因素造成了高压进油直接和无压回油2管路相通,引起EH系统油压建立不起来的原因,管子里的油流也能很好地解释管子外表面出现的高温。节流孔只有1.5mm的孔径,还要能承受EH油很高的压力,一时之间很难加工。最后决定,还是采用图1的设计,找来一块外径和细管内径相等的圆铁片堵住这根管子,再把细管接到危急遮断装置上。启动油泵,无论挂闸还是不挂闸,EH系统油压都建立起来了,达到了稳定运行的要求。通过调节系统油压,系统油压稳定在14.5MPa。

4 结论

EH系统油压建立不起来,有多方面的原因:

(1)系统中有漏点。在启动油泵之前,应仔细检查系统,杜绝焊接、高低压蓄能器和油净化再生装置等发生泄漏的情况。

(2)EH油泵出力不足。这种情况的发生,可通过同时启动2台油泵的方法进行验证。如果2台油泵运行,系统压力还是上不去,就应该检查其他方面。

(3)EH油泵出口溢流阀关不严。启动油泵之后,可以来回活动溢流阀,观察系统压力变化情况。根据系统压力变化情况,判断溢流阀开关情况。

(4)电磁阀发生泄漏。对新建机组而言,EH油中混入各种杂质,汽门中的电磁阀、AST电磁阀和OPC电磁阀等都有可能发生卡涩,所以保证EH油等级合格是防止这种现象发生的有效方法。

(5)系统内发生泄漏。此次系统压力建立不起来,就是因为在进OPC电磁阀之前高压细管路中少安装了1个节流孔。节流孔虽然是一个很小的零件,但在汽轮机EH系统中却发挥了至关重要的作用。

节流孔不只在EH系统中发挥着至关重要的作用,在其他油系统中的作用也是十分重要的,例如,润滑油系统中的复位电磁阀中也安装有节流孔。这些节流孔的数量和安装位置都要在机组安装过程中仔细检查,确保节流孔的正确安装是汽轮机油系统发挥其作用的重要保证。

[1]肖增弘,徐丰.汽轮机数字式电液调节系统[M].北京:中国电力出版社,2003.

[2]王爽心,葛晓霞.汽轮机数字电液控制系统[M].北京:中国电力出版社,2003.

[3]高明.330 MW机组EH油流量增大的原因分析及处理[J].华电技术,2011,33(6):67 -67.

[4]吕富周,马保会.330 MW汽轮机EH油系统压力降低分析及处理[J].华电技术,2010,32(6):61 -62.

[5]李瑞峰,张士强.EH油温度升高的原因分析及处理[J].华电技术,2009,31(9):61 -62.

[6]吴景峰,叶宝娟,徐仁军.抗燃油酸值升高的原因分析及预防措施[J].华电技术,2008,30(11):53-54.

[7]雷建平.汽轮机进口抗燃油的维护和保养[J].华电技术,2008,30(10):57 -58.