空气预热器自动漏风控制系统优化

2012-10-19李新建王少伟

李新建,王少伟

(华电潍坊发电有限公司,山东 潍坊 261204)

1 机组概况

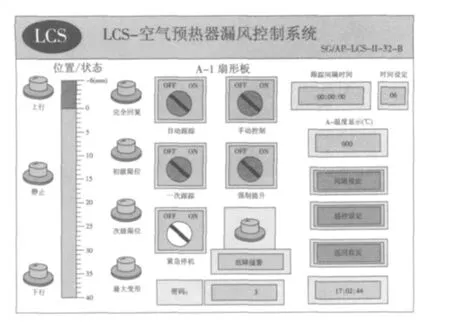

华电潍坊发电有限公司Ⅱ期2×670 MW超临界发电机组的三分仓回转式空气预热器为上海市东方海事工程技术有限公司生产的容克式空气预热器,自动漏风控制系统LCS(Leakage Control System)采用触摸屏作为人机界面,西门子PLCS7-200型可编程控制器作为主控设备,通过操作触摸屏对空气预热器热端扇形板与转子径向密封片的间隙进行控制。图1为A侧空气预热器#1扇形板控制画面,另外有LCS故障、LCS-PLC故障等综合信号送至集控室光字牌报警。

图1 空气预热器A-1扇形板控制画面

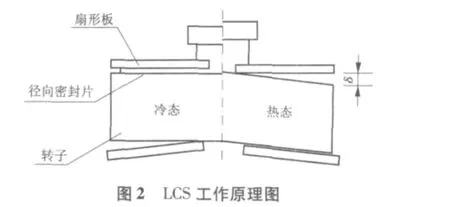

2 工作原理

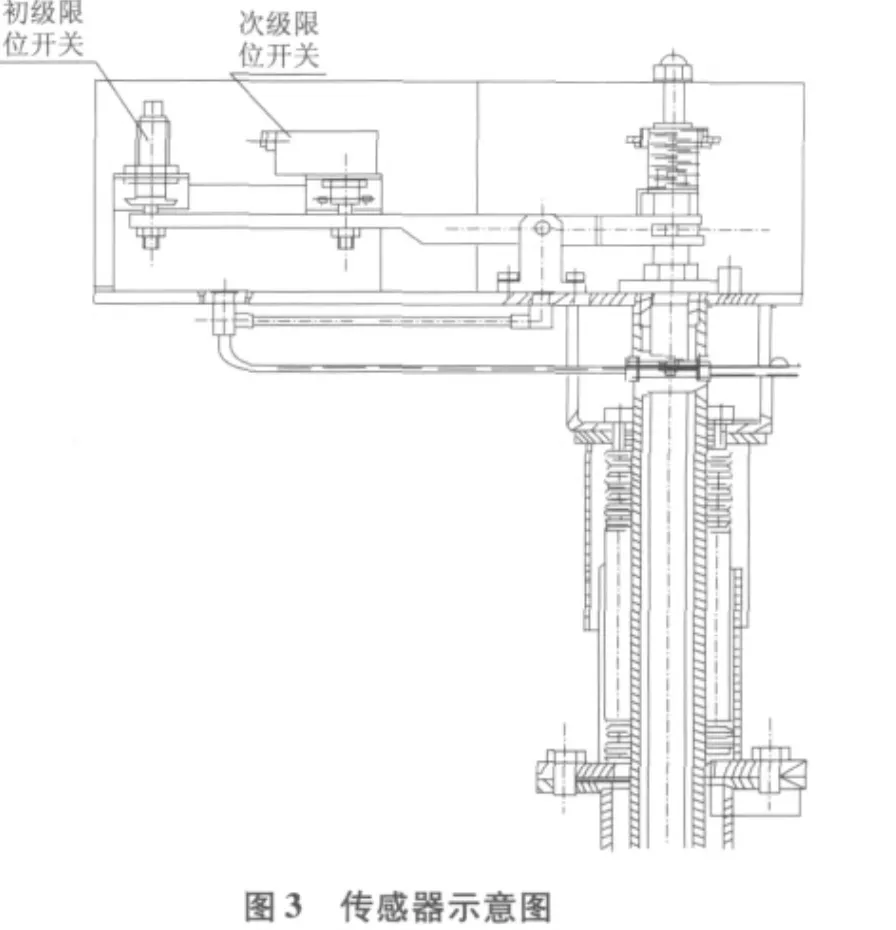

为了减少空气预热器热端的漏风,冷态时LCS传感器探头与装在转子圆周角钢上的传感瓣保持0.8~1.2 mm的间隙,在机组投运热态时,该系统使扇形板定时向下跟踪转子的热态变形,减少扇形板与转子径向密封面之间的间隙(减少漏风面积),漏风面积随着温度梯度的增大而增加。当转子的一端(热端)比另一端(冷端)热时,转子会不均匀地膨胀,使转子产生蘑菇状变形,于是,转子的热端径向密封的间隙增大引起漏风面积增大,扇形板向下跟踪,装在扇形板侧部的探测头随之向下,直到与传感瓣接触,届时扇形板与转子之间的间隙为最小允许值;陏后探杆向上移动,触发初级限位开关,此开关使电动机停转2 s,然后倒转,扇形板回升到扇形板与转子密封片的最佳间隙(触摸屏中可设定,一般为2~3 mm)。LCS工作原理图如图2所示,传感器示意图如图3所示。

3 空气预热器电流越限,增加LCS强制提升功能

3.1 故障过程

2006-11-24 T 21:31,#3机组负荷370 MW,发出“空气预热器漏风控制系统故障”报警信号,10 min后,3 A空气预热器电流不断升高,21:53,3 A空气预热器主电动机因过流而跳闸,辅电动机联启后跳闸,投气动马达不成功。运行人员立即投油、停磨煤机减负荷,因分离器水位难以控制,水位达到跳闸值14.5 m,触发锅炉主燃料跳闸 MFT(Main Fuel Trip)。

3.2 原因分析

当运行人员发现3A空气预热器报警后,立即到就地触摸屏检查,发现A3提升器故障报警,自动跟踪已经解除。按下A3“强制提升”按钮后发出故障报警,即到就地控制箱处检查,发现A3地控制箱上“下行”灯亮,扇形挡板机械标尺下行,指示偏低,运行人员将控制箱的就地开关拨至“上行”位,而“上行”灯不亮。作者判断A3扇形挡板已经下落,3A空气预热器电流增大报警是由于上部扇形挡板下落过大且与3A空气预热器转子密封片摩擦引起的。

调阅历史曲线发现,3A空气预热器于21:31发出“空气预热器间隙传感器异常”报警,根据其内部逻辑,控制方式由自动控制转为温度控制,且自动将扇形挡板调整至“0”位,扇形挡板的上、下间隙为-10~35 mm,1个行程耗时约30 min。从20:40开始,#3机组负荷由550MW逐步下降,到21:40减至370 MW。在此期间,3 A空气预热器转子密封片四周由向下变形改为向上,而扇形挡板在自动控制下已逐步提高到上部位置。当控制方式改变且要求到“0”位时,扇形挡板是处于向下运动状态的,由此加剧了与转子扇形挡板的摩擦,电流大报警,在4 min内造成3A空气预热器主电动机跳闸,由于摩擦严重,造成主、辅电动机及气动马达均无法投入。当3 A空气预热器主电动机跳闸后,扇形板自动提升至“完全回复”,说明空气预热器停转联锁动作正常,就地可编程控制(PLC)系统没有死机。

3.3 暴露的问题

3 A空气预热器A3控制器的“空气预热器间隙传感器异常”报警发出后,过一段时间又消失的现象说明:初级限位开关失效,扇形板下行时碰到次级限位开关,系统中断原来的工作模式,自动切换到温控运行。将扇形板提升到完全回复位置的同时采集检测烟气进口温度,并判断其属于哪个负荷温度段,再驱动扇形板按“温控设定”所对应的扇形板下降值下降,到达指定位置后停止驱动电动机。此外,当发电机组负荷发生变化且超出原先的负荷温度段时,系统会按预设定的扇形板下降值再次自动运行跟踪一次。传感器的初级限位开关为接近开关,次级限位开关为微动开关,用红外线测温仪测量后发现,开关附近环境最高温度达50℃是初级限位开关失效的次因,防护罩内布满灰尘是初级限位开关失效的主因。要精确测量一个转动体的位置,接近开关位移飘忽不可避免,这是此次事件发生的起因。

空气预热器密封控制系统的控制方式转换后,无论当时处于何种位置均要调整至“0”位且无空气预热器过流保护,说明该系统的保护逻辑还不完善,这是造成3 A空气预热器跳闸的主要原因。

3.4 防范措施

(1)加强对空气预热器密封控制系统的维护,特别是传感器测量部件要定期检查、校验,确保显示正常。对该系统的保护逻辑进行修改,在空气预热器间隙控制系统中加入A,B空气预热器主马达电流越限信号(2副无源干接点信号由分散控制系统(DCS)送出至就地LCS),作为“紧急提升”的条件之一,当电流越限时系统中断原来的工作模式,将扇形挡板紧急提升至完全回复。

(2)重新定义就地分控箱上控制按钮功能,以保证在紧急情况下能及时将扇形挡板紧急提升至完全回复位置。

1)就地分控箱上停止按钮改为“紧急停机”功能,按下该按钮,系统将中断原来的工作模式,扇形挡板停止动作。

2)上行按钮改为“紧急提升”功能且不受控制方式限制,在自动跟踪或手动状态下均能实现提升。

(3)定期检查传感系统上、下运动是否灵活精确,定期调整初级限位、次级限位测量传感系统,更换失去精度的测量探头。在高温长期烘烤下,接近开关每隔1个大修期就要更换,传感系统冷却风铜管直径由原来的8 mm增至12 mm,压力经过滤减压阀后由原来的0.3 MPa调整为0.5 MPa,加大了冷却和吹扫效果。接近开关完好无损是实现微距测量、提高控制精度、降低漏风的重要保障。

4 实现保护信号的双重冗余

4.1 故障过程

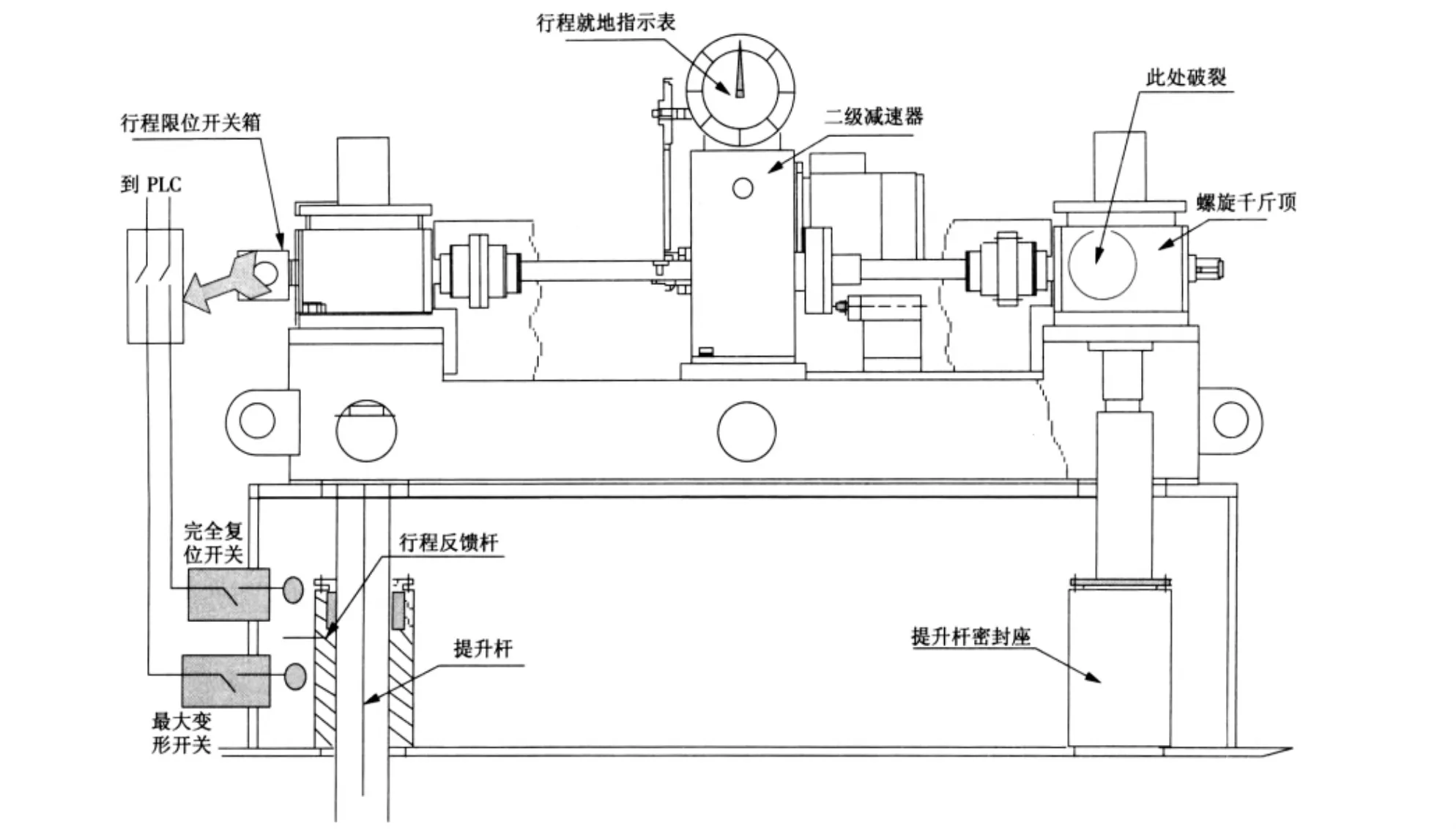

2009年8月,#4机组4B空气预热器B2在提升过程中,完全复位开关固定螺丝因松动没有及时动作,造成螺旋千斤顶外壳破裂,轴承损坏(如图4所示),使LCS长时间失效,空气预热器漏风率最大达30%。漏风使风机负荷加重,电耗增大,厂用电率升高。

图4 加载机构示意图

4.2 防范措施

2009年12月,在#4机组小修期间,为避免因开关故障而造成LCS失效,采用了容错逻辑设计方法,从控制逻辑方面对运行中容易出现故障的单个开关进行了优化和完善。在加载机构提升杆上焊接一行程反馈杆,分别加装一最大变形和完全复位行程开关,将行程开关的常闭点与原来行程限位开关箱的最大变形和完全复位常闭点串联接到PLC系统,减少或消除干扰信号或开关故障,确保信号的可靠性。

5 优化后的效果及经济效益分析

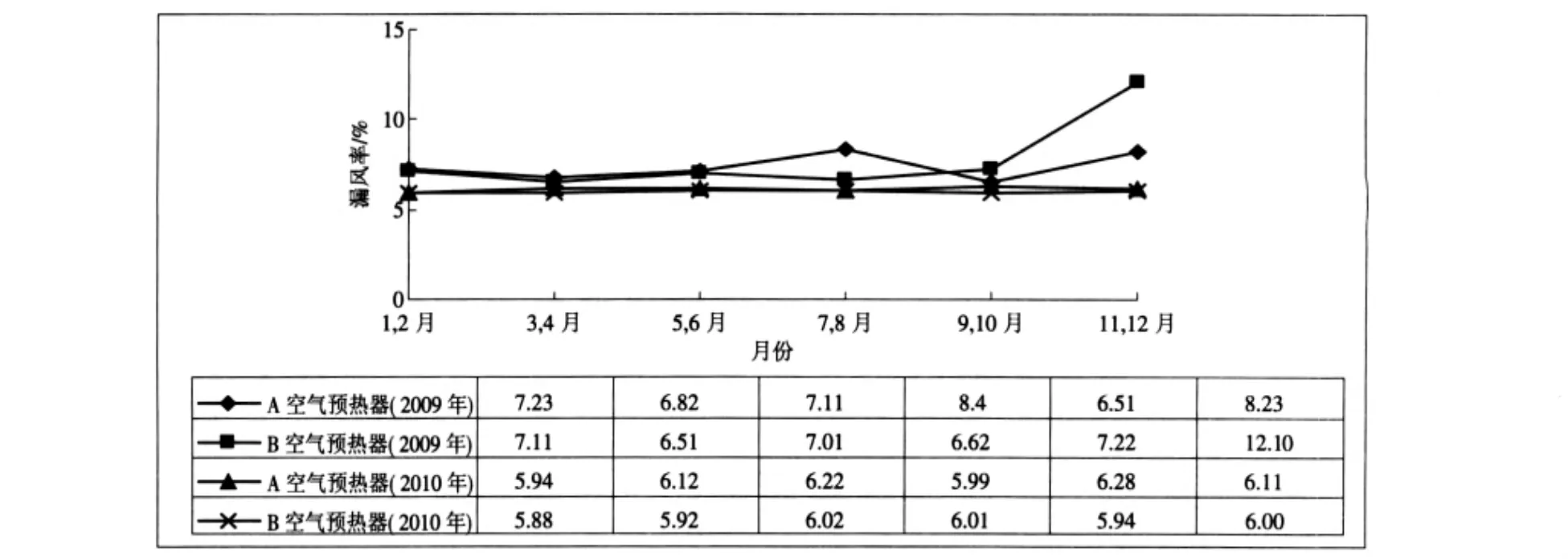

#3锅炉LCS优化前、后漏风率比较情况如图5所示。

图5 #3锅炉LCS优化前、后漏风率比较

从图5可以看出,LCS优化后,减少了空气预热器间隙控制系统故障次数,间隙信号可准确测量,可根据闭环动态跟踪扇形板和转子之间的距离来调节间隙,保证扇形板和转子之间的密封间隙为给定值,极大地降低了空气预热器的热漏风,直接降低了风机电耗和供电煤耗,提高了锅炉热效率及机组的经济性。漏风率1年平均减少了1.5%左右,从空气预热器的漏风系数与锅炉效率的影响关系看,锅炉空气预热器热端漏风系数每变化0.010个百分点,锅炉效率变化0.005个百分点,因此,可提高锅炉效率:0.005% ×(1.5/0.010)=0.75%,锅炉效率提高1%,每年可节约标煤5 000 t,煤价按400元/t计算,单台机组可节约燃煤费用:5 000×400×0.75=150(万元),2台机组共节约300万元。

6 结束语

在电力技术快速发展的过程中,既要抓经济,也要抓安全,只有对设备尽早检测,)尽早发现故障,尽早预防、软化、控制和排除故障,避免故障的进一步扩大,才能保证设备的健康运行。

[1]侯典来.330 MW机组空气预热器间隙控制系统改进[C]//2008年全国发电厂热工自动化专业会议论文集.长沙:中国电力企业联合会,2008.

[2]王红艳.600 MW机组锅炉空气预热器技术优化与改造[J].锅炉制造,2006(5):20 -21.

[3]金晏海.锅炉空气预热器控制系统的改进[J].华电技术,2010,32(7):17 -22.