锅炉“四管”泄漏的预防措施

2012-10-19王晓利

王晓利

(黑龙江省火电第三工程公司,黑龙江 哈尔滨 150016)

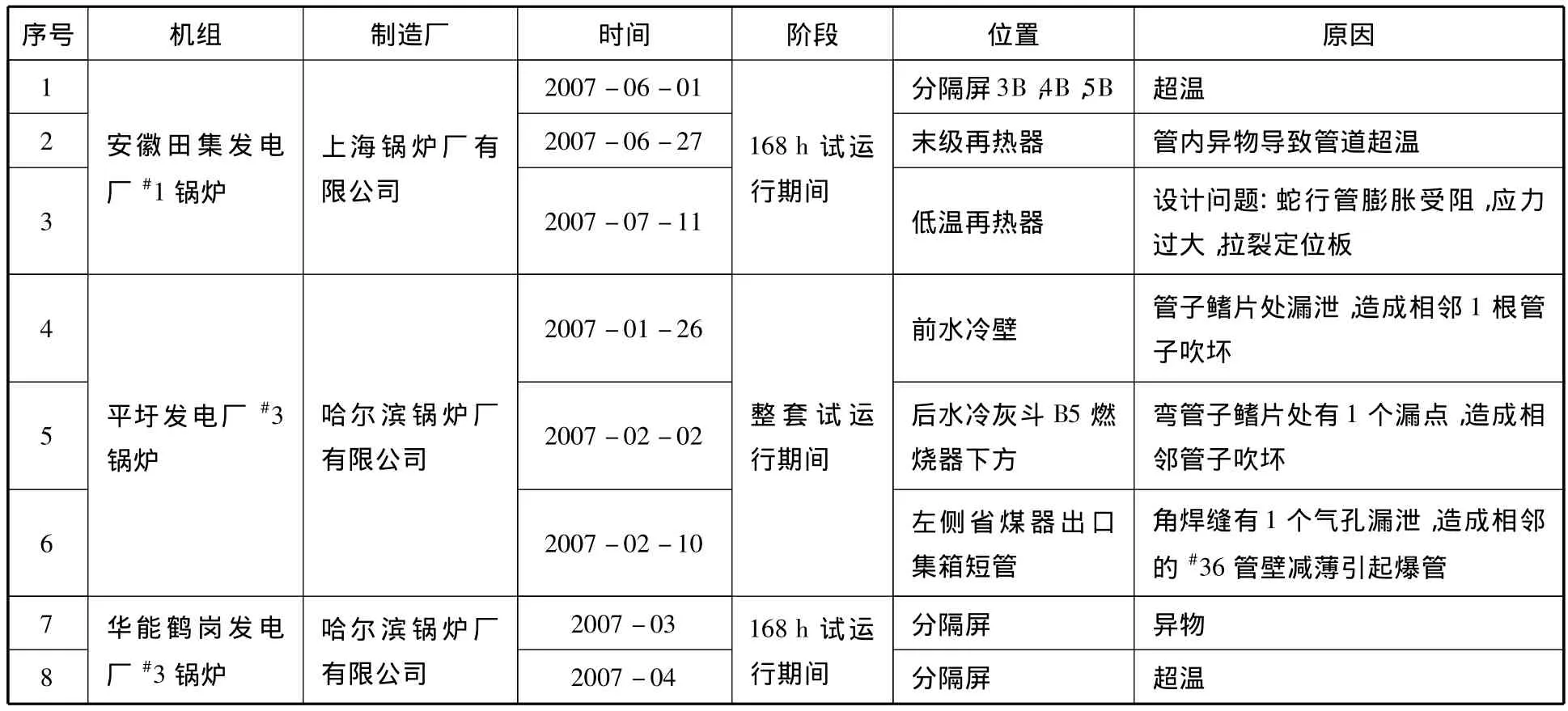

1 锅炉“四管”泄漏概况

对于新建600 MW超临界机组而言,锅炉“四管”泄漏多见于螺旋水冷壁、屏式过热器、高温过热器和高温再热器。在近期投产的超临界机组试运行中,“四管”泄漏情况见表1,引起“四管”泄漏的原因和预防措施见表2。本文根据上述统计,依托平顶山姚孟电厂#5机组,对锅炉安装和试运行阶段预防“四管”泄露的措施进行分析。

2 安装阶段预防“四管”泄漏的措施

2.1 设备材料的预防

设备外观的检查包括设备的外观和几何尺寸的核对。对现场所有合金部件进行光谱分析和必要的硬度试验。同时,根据国内同类机组的运行情况,对设计材料进行进一步对比和确认。

在对厂家焊口进行无损检测的过程中,发现有412个高温再热器焊口不合格,39个高温过热器焊口不合格,检测完毕后全部进行了返修处理。

2.2 管道的清洁

(1)通球试验的必要性。通球试验是保证“四管”内部没有杂物的重要保证。除了每个安装单位都有严格的保证体系和预防措施外,还对细部和薄弱环节进行了处理。没有“四级人员到场”的试验按没有进行处理;当场没有签字的试验按没有进行处理;通球后没有明显标志的按没有进行处理;吊装前重新进行1次通球试验。

(2)对于封闭的集箱采用内窥镜进行内部检查,每个集箱最后1个焊口完成前都要进行隐蔽检查。

(3)对于大管道而言,发现内部有重皮现象应进行喷砂处理,特别严重的汽水分离器连接管进行返厂修理。

表1 近期投产的超临界机组试运行中“四管”泄漏情况

(4)在化学清洗过程中,采用了较为先进的点火酸洗法,以EDTA为主要清洗剂,对整个机组的省煤器系统、水冷壁系统、凝结水系统主管线、高/低压给水系统主管线、除氧器给水箱、高压加热器水侧及低压加热器水侧进行大循环,通过锅炉清洗和炉前清洗一并进行的方法,使临时切口和系统恢复工程量减少,从而使人为影响因素相应减少。

表2 引起“四管”泄漏的原因和预防措施

(5)在吹管过程中,锅炉吹管采用稳压法(分离器压力为6.5~7.5 MPa,过热器出口温度为380~430℃)一次、二次汽串联吹扫。第1阶段在一次、二次汽间加装集粒器,吹洗主蒸汽及再热蒸汽系统;第2阶段拆除集粒器,全面吹扫过热器、主蒸汽管道、高压旁路、再热器、再热冷段/热段管道。两阶段吹管均投煤粉。在确认靶板合格后进行安装、调试,并和业主达成共识延长吹扫2 h。吹管结束后,安装单位将屏式过热器分配集箱的端盖(26个)、高温过热器和高压再热器进出口集箱连接管手孔(4个)进行切割检查;切割1根 ø 711.2 mm ×32.0 mm 的低压再热器弯管,进行高清内窥镜检查,对发现的杂物进行了仔细清理。

2.3 锅炉焊口焊缝安装

(1)在对厂家焊口进行抽检过程中,由于高温过热器、屏式过热器和高压再热器运行参数高、受热面环境恶劣,对所有厂家焊口进行了现场检验,对发现的缺项进行全面处理。设备光谱检查及焊后光谱检查共计788 342点,热处理焊口共计6 598道,设备及焊口硬度复查共5923点。

(2)锅炉受热面安装焊口全部采用了Ws或Ws/Ds焊接方法。小径管均采用Ws焊接方法,壁厚在10mm以上时采用Ws或Ws/Ds焊接方法。再热器、过热器及疏水管道中的T91,TP347等高合金小径管采取充氩保护措施或涂抹免充氩保护剂后再进行焊接,以防止产生根部过烧氧化现象而影响根部焊接质量。

(3)锅炉承压焊口共计35 144道,一次合格率达99.06%。特殊材料的焊接:SA-213T23是较新的钢种,SA213-T91中Cr的质量分数高达9.00%,这2种钢材在施焊中若不遵循正确的焊接工艺,很容易产生裂纹。在焊接以上2种钢材及SA-213TP347H不锈钢时,管道内壁需进行充氩保护或使用焊接保护剂。

(4)由于承压焊口往往是关注的重点,基本不会出现问题,但结构焊缝却易发生问题。在平顶山姚孟电厂#5机组锅炉吹管时,发生在17 m左右的导向装置与锅炉构架的误焊是非常严重的问题,但由于发现及时,处理到位,避免了水冷壁的拉裂。

3 机组整套启动和试运行中“四管”泄漏的预防重点

3.1 主燃料跳闸

平顶山姚孟电厂#5机组在并网运行中主燃料跳闸(MFT)(2007-09-22—10-01)次数为4次,在机组正常调试和试运行可控范围内。当从亚临界参数进入到超临界参数的瞬间,在水冷壁上部达到了汽水密度相等的相变点,使该处工质的导热系数突然减小,导致传热条件恶化,引起该点之后的管壁温度很快上升,水端出口和汽端进口的壁温差可达40℃以上。同时,从相变开始到结束(4~5 min),水冷壁温度在相变点前后的温升率将达10℃/min左右。用滑参数方式启动,此时的负荷为80% ~85%锅炉最大连续蒸发量(BMCR),因此,机组参与调峰时应尽量避免在该工况下运行,以减少该处管壁与焊口受到交变应力导致的疲劳损坏。在启动前,应认真查找缺陷,具备全面启动条件时再启动,避免频繁启、停。

3.2 吹灰器问题

IK525长伸缩式吹灰器(在屏式过热器下部,左右各1个)在已经顺利投入2次的情况下,在168 h试运行期间卡住,为防止蒸汽吹损屏式过热器管子,将汽源减压站压力降低,通过手动将其退出未果。此时,该处炉膛火焰中心温度为1 300℃,吹灰器行程为9.5 m,成对投入,因此断汽是必要的。吹灰器投入频繁和吹灰器本身卡住造成的“四管”泄漏问题已经在许多电厂出现,因此,必须制订相应的考核制度和检查制度。

3.3 炉膛温度调整

在8月29日的吹管过程中,#5机组锅炉螺旋水冷壁和屏式过热器发生短期超温。当时主蒸汽压力为6.5 MPa,温度为450℃。水冷壁最高温度为670℃,报警温度为625℃,超温时间为10.7 min。事故发生后,马上对超温部位进行了无损检查,最终认定事故原因是压力过低。

3.4 管子的腐蚀和磨损

管子的腐蚀和磨损问题需经过长时间运行才能暴露,而且飞灰磨损导致炉管泄漏的比例也很大,因此,腐蚀和磨损监测是一项长期的监测项目。在监测的同时必须校验煤种,以保证炉膛不结焦。“四管”磨损检查采用金属监督和化学监督结合的手段,逢停必检。

4 生产阶段防止“四管”泄漏的几点建议

(1)在锅炉投运初期,因燃烧率较低,产汽量很少,容易造成汽水温度偏高,此时汽压一般很低,需给水量很少,故电动给水泵转速不高致使减温水量不足。同时,汽量少可能导致蒸汽在过热器管屏内分配不均,再加上投入燃烧器少,煤粉浓度偏差和炉膛内火焰充满度低的影响,易发生管壁局部超温现象。因此,应加强对管壁温度的监视,尽快提高燃烧率,增加产汽量;在必要时可适当关小给水调整门来升高电动给水泵转速,从而提高给水母管压力,以达到增加减温水量的目的。

(2)机组协调尽量投入,防止人为操作的偏差。直流炉与汽包炉在运行上存在很大的区别,由于锅炉的水容积小,对负荷变化比较敏感,水的预热段、蒸发段、过热段间无固定的界限,若燃料、给水比例失调,就不能保证合格蒸汽,就有可能造成“四管”超温。因此,要严格控制好水、煤比,在协调投入时注意给水自动跟踪情况,防止给水自动失灵和跟踪缓慢。在事故情况下,应采取给水偏置或切除协调、手动调整等措施及时处理。

(3)超临界转换。当压力接近22.1 MPa时,要控制好升负荷的速率(宜保持在3%额定负荷/min以下),保证下辐射区水冷壁出口温度低于其对应压力下的相变温度,使水冷壁的热负荷不太高,或用调节水、煤比及调整投入燃烧器排布的方法,将相变点与热负荷最高的燃烧区火焰中心错开,以改善换热条件。

(4)确保锅炉吹灰器正常投运,清除受热面结渣,保持热负荷的均匀。在热态投运前,对系统须充分暖管疏水,确认疏水彻底。尽量减少吹灰蒸汽对管壁的磨损与冲蚀。在调试期间,应视炉内结灰渣的状况尽快总结出各段吹灰器投用的周期,若发现吹灰器出现故障应尽快予以修复,及时消除炉内灰渣,保证烟气温度不过高或防止受热面出现高温、低温腐蚀。

(5)加强运行参数监视,发生过热器、再热器超温时应及时调整,避免超温泄漏。

(6)做好锅炉试运期间排污管的带压排污。

5 结束语

通过分析可以看出,锅炉“四管”泄漏是可以预控和预防的。平顶山姚孟电厂#5机组在整套启动后一次通过168 h试运行,说明“四管”泄漏事故是完全可以避免的。业内人士普遍认为,初次运行机组“四管”泄漏的几率为:安装原因约占70%,运行因素约占20%,设备原因约占10%。因此,“四管”泄漏预防结果的优劣取决于业主、制造商、安装承包商、作业分包商和调试运行单位的共同努力,只有密切合作才能避免损失,才能创造多方共赢的结果。