现场总线控制技术在火力发电厂水处理岛中的应用

2012-10-19吴志勇李鸿燕

吴志勇,李鸿燕

(中国华电工程(集团)有限公司,北京 100035)

0 引言

电力是中国经济发展的命脉,它已成为与煤炭、石油等基础能源一样不可缺少的能源。在火力发电厂水处理岛的设计中,设计人员积极响应国家提出的“建设节约型企业”的号召,采取了相应措施以达到节能降耗、节水和环保之目的。在火力发电厂中,采用集中布置的水处理岛方案与常规布置的方案相比,在工艺设备、电气系统、控制系统、占地面积、建筑面积和运行维护方面具有明显的优势。面对目前土地资源日益紧张、投资紧缩、企业精简人员的局面,整合各分系统的水处理岛的布置将是今后发电厂水处理系统发展的必然趋势。

由于火力发电厂水处理岛设备集中,管道高度密集,若按传统方式布置电缆和桥架则困难较大。在满足工艺要求、节省占地、节省造价的前提下,在水处理岛集中布置时,确定采用现场总线控制技术。现场总线技术与传统的可编程逻辑控制器PLC(Programmable Logic Controller)、分散控制系统DCS(Distributed Control System)相比,可省去相当数量的设备。一条总线就可以传输所有在线信号且信息全部数字化,这些数据可帮助计算机管理系统对现场设备进行远方诊断、维护和组态,提前知道现场设备的运行状态,提前进行维护,减少维护成本。

1 电厂用水及水源情况

该期工程2×330 MW机组夏季纯凝工况中水补充水量为377.0 m3/h,冬季供热工况中水补充水量为456.6 m3/h。电厂工业用水(包括循环水系统补充水,化学补水等)均采用中水,中水处理量按照600 m3/h设计。从1年的监测数据看,通过对污水处理厂中水的水质报告进行分析,污水处理厂出水大部分时间主要污染物达不到国家标准二级排放的要求指标,其中悬浮物质量浓度为40~984 mg/L(国家标准规定的指标为≤30 mg/L),化学需氧量COD(Chemical Oxygen Demand)为80~350 mg/L(国家标准规定的指标为≤100 mg/L),生化需氧量BOD5(Biochemical Oxygen Demand)为30~240mg/L(国家标准规定的指标为≤30 mg/L),氨氮质量浓度为15~600 mg/L(国家标准规定的指标为≤25 mg/L),水中溶解固形物<1500 mg/L,pH值、硬度、碱度、CI-离子、离子及其他离子含量都可满足工业用水的要求。

2 水处理岛的总平面及建(构)筑物设计

水处理岛将原水预处理、反渗透处理、除盐水处理、工业废水处理等设施作为水区集中布置在一起,使得整体工艺流程更加合理,厂区管道更短,减少了占地面积;采用合并到一个控制室进行集中控制的方案,便于运行管理,可节省建筑费用。

水处理岛占地长138 m,宽90 m,总平面面积为12400 m2。常规分散布置占地为3块区域,总平面面积约为22 800 m2。水处理岛总占地面积约节省10 400 m2(相当于常规处理岛总占地面积的45.9%)。

常规分散布置各处理单元的建筑物功能多有重复,合并处理单元后,相同性质的建筑面积会因建筑内容纳的设备数目变多而扩大,但总建筑数量减少,所以,总建筑面积也减少。

对建筑物的面积进行了比较,水处理岛布置方案中的建筑面积与常规布置方案中的建筑面积相比,可节省2966 m2(相当于常规处理岛总建筑面积的34%)。

3 水处理岛现场总线技术研究和应用

3.1 水处理岛总线标准的选择

现场总线控制系统的核心是总线协议,总线协议是实现开放和互操作的必要条件。现场总线的基础是智能现场设备,是现场总线的硬件支持,双向数字通信的基础载体。现场总线的本质是现场设备的数字化、信息化和控制的分散化。适用于火电机组自动化控制系统的现场总线主要为生产过程现场总线Profibus(Process Fieldbus)和基金会现场总线FF(Fieldbub Foundation)。

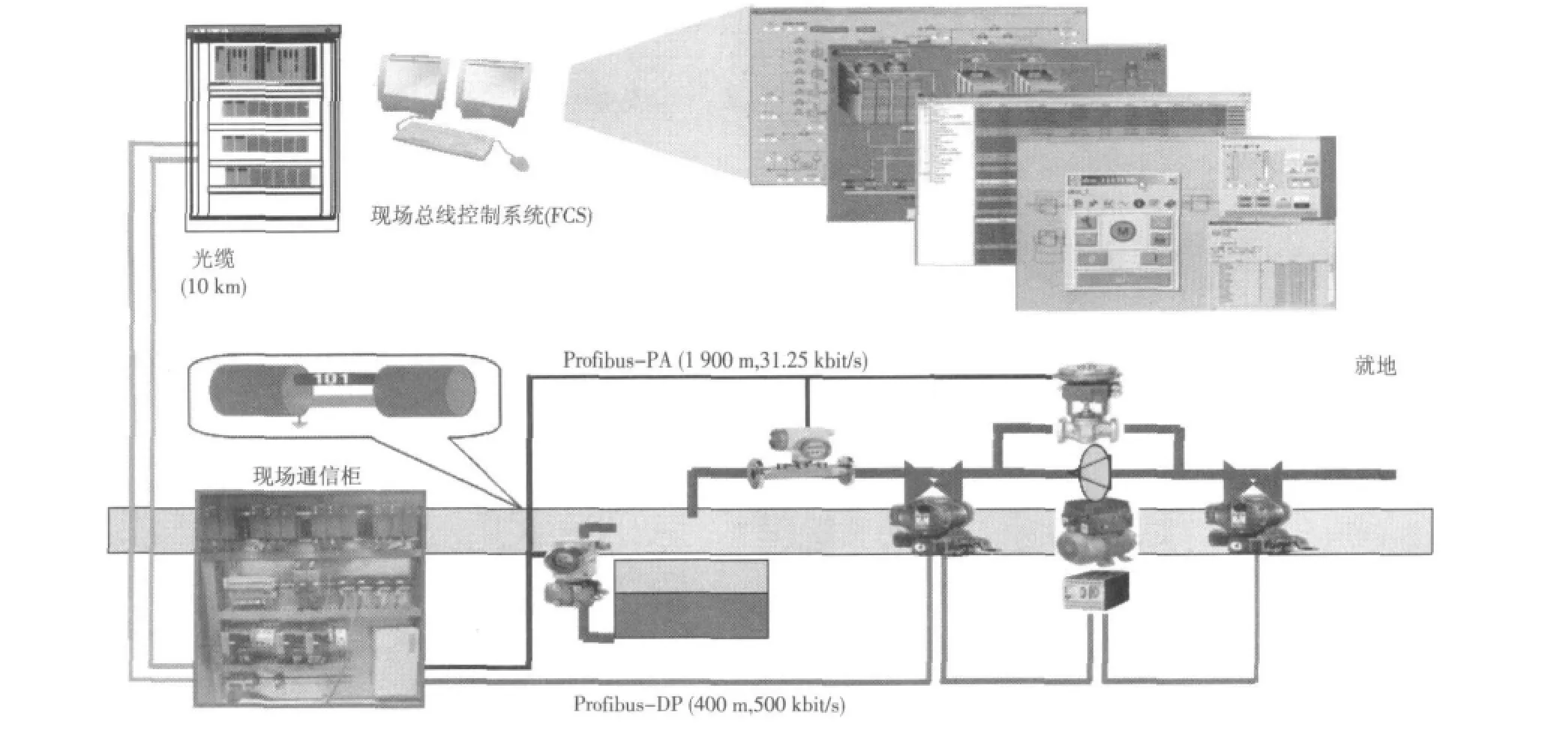

水处理岛总线控制系统是电厂辅机系统中采用的首个总线控制系统,该项目工艺系统庞大,离散量多达几千点,仅此而言,宜采用Profibus总线协议。Profibus在现场总线控制系统的典型应用如图1所示。

水处理岛总线控制系统统一协议为Profibus,在此统一规约的前提下,才能保证不同厂家的现场设备可相互交换数字信息,确保系统的互操作性。

3.2 水处理岛现场总线系统结构的设计

按照 IEC61158 Ed.3—2003《现场总线》标准的要求,Profibus现场总线由以下3部分组成:现场总线信息规范FMS(Fieldbus Message Specification)、分布式外围设备DP(Decentralized Periphery)和过程自动化PA(Process Automation)。

根据目前技术发展的状况,监控级采用Ethernet工业以太网,而不采用Profibus-FMS。因此,该电厂水处理岛系统的通讯网络从下往上由3级构成:现场级(Profibus-DP支路和Profibus-PA支路)、主控级(Profibus-DP冗余光环)和监控级(工业以太网)。

PLC、工程师站、操作员站通过交换机构成以太网;膜生物反应器MBR(Membrane Bio-reactor)及工业废水处理处理现场总线控制系统FCS(Fieldbus Control System)和锅炉补给水处理FCS通过DP/PA-Link构成Profibus-PA支路,通过通讯链路器(Y-Link)构成Profibus-DP支路。

电厂水处理岛控制系统采用FCS,总线控制系统划分为2部分,MBR及工业废水处理FCS和锅炉补给水处理FCS。其中,工业废水处理FCS包括膜生物反应器、工业废水处理及辅助系统的控制;锅炉补给水处理FCS包括反渗透系统、除盐系统、综合泵间、除盐水泵间及辅助系统的控制。水处理岛总线控制系统的网络总体结构如图2所示。

由于目前主流Profibus-PA和DP设备和仪表大部分未设计冗余通讯接口,因此,在设备和仪表相对集中的位置设计了1条PA或DP支路,连接PA或DP设备和仪表。PA,DP支路再通过Y-Link接入冗余DP光环。这样既保证了Profibus现场总线设备的通信条件,又满足了电厂通信网络的可靠性。

图1 总线控制系统典型应用示例

图2 水处理岛总线控制系统网络总体结构图

现场总线系统网段的设计原则:冗余设置的现场仪表应接入不同网段。控制逻辑相关(同一控制回路中)的仪表和控制对象原则上挂接在同一总线网段上。同一支路应尽量把控制类设备布置在前端,监视类设备布置在后端。每个Profibus-DP总线网段通信速率500 kbit/s较适宜。每个Profibus-DP总线子网段连接设备数量不多于19个。每个Profibus-PA总线子网段连接设备数量:不多于18个。每个DP主站与DP Y-link,DP/PA-link之间的距离超过100m,或主站与DP Y-link,DP/PA-link在不同建筑物安装时,应采用光缆连接。

3.3 水处理岛总线系统的详细设计

涵盖监控级Ethernet工业以太网以及现场级通讯网络PA支路和DP支路的水处理岛总线系统整体网络图,其上层网络为Ethernet工业以太网,如图3所示。

图3 水处理岛系统网络图

水处理岛总线控制系统整体网络由监控级和现场级通信网络构成。其中监控级采用Ethernet工业以太网(100Mbit/s);现场级通信网络则由Profibus-DP(Distributed Peripheral)和 Profibus-PA(Process Automation)支路构成。

Profibus-DP用于设备级控制系统与分布式I/O之间的高速数据通信,即现场设备层的高速数据传输。传输速率范围为9.6 kbit/s~12.0 Mbit/s,扫描1000个I/O点的时间小于1 ms。主站周期读取从站的输入信息并周期性向从站发送输出信息。

控制系统采用PLC和上位机两级的结构方式进行控制:PLC和上位机之间通过数据通讯接口进行通讯,PLC通过各分布式I/O从站对现场设备进行数据采集和控制。

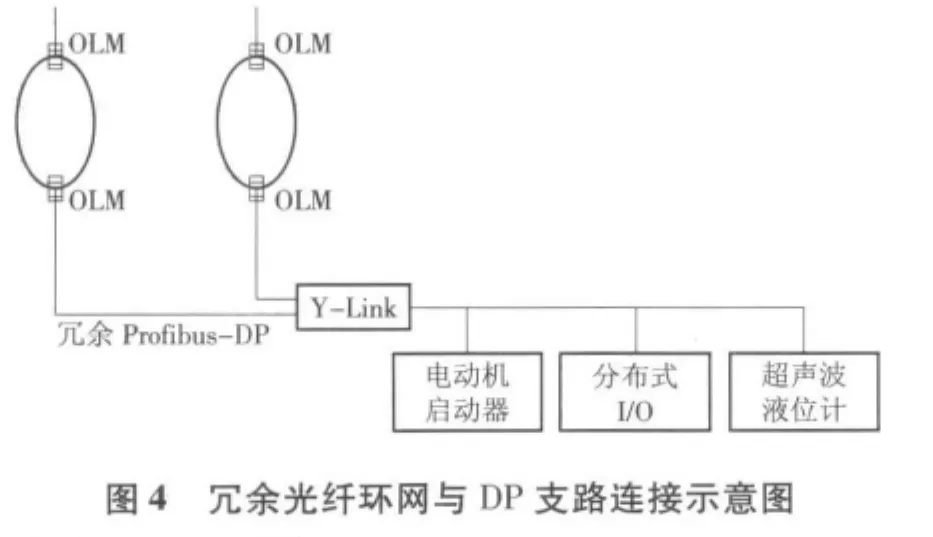

光纤链接模块OLM(Optical Link Module)所构成的是冗余光纤环网,但每段DP支路连接保护单元(Simocode)或超声波液位计等单DP设备,使用YLink可以将双路的冗余光环合二为一,形成现场的DP支路。冗余光纤环网与DP支路的连接如图4所示。

具有DP智能现场总线接口的仪表和设备如超声波液位计、电动机控制和保护单元(Simocode)、分布式I/O等可直接连接到DP支路上,但PA仪表则需要通过DP/PA-Link挂接在Profibus-DP总线上,如图5所示。

自现场OLM的DP支路之后,连接DP/PALink形成PA支路,将通过DP/PA-Link连接到上层DP总线网络上,如图6所示。

现场总线控制系统的DP有3类从站设备:

(1)气动阀岛,系统中用到的气动隔膜阀、气动蝶阀的电磁控制阀均采用ET200Pro阀岛进行控制。

(2)低压电器设备(MCC),采用智能电动机控制器再配上相应的断路器、接触器构成完整的智能控制保护单元。对于功率小于5.5 kW的电动机采用智能电动机控制器来控制,所有的电动机都能够被接入到总线系统中。

(3)分析仪表及超声波液位计。

图6 PA仪表和执行器总线连接

4 总线技术的主要技术经济指标对比

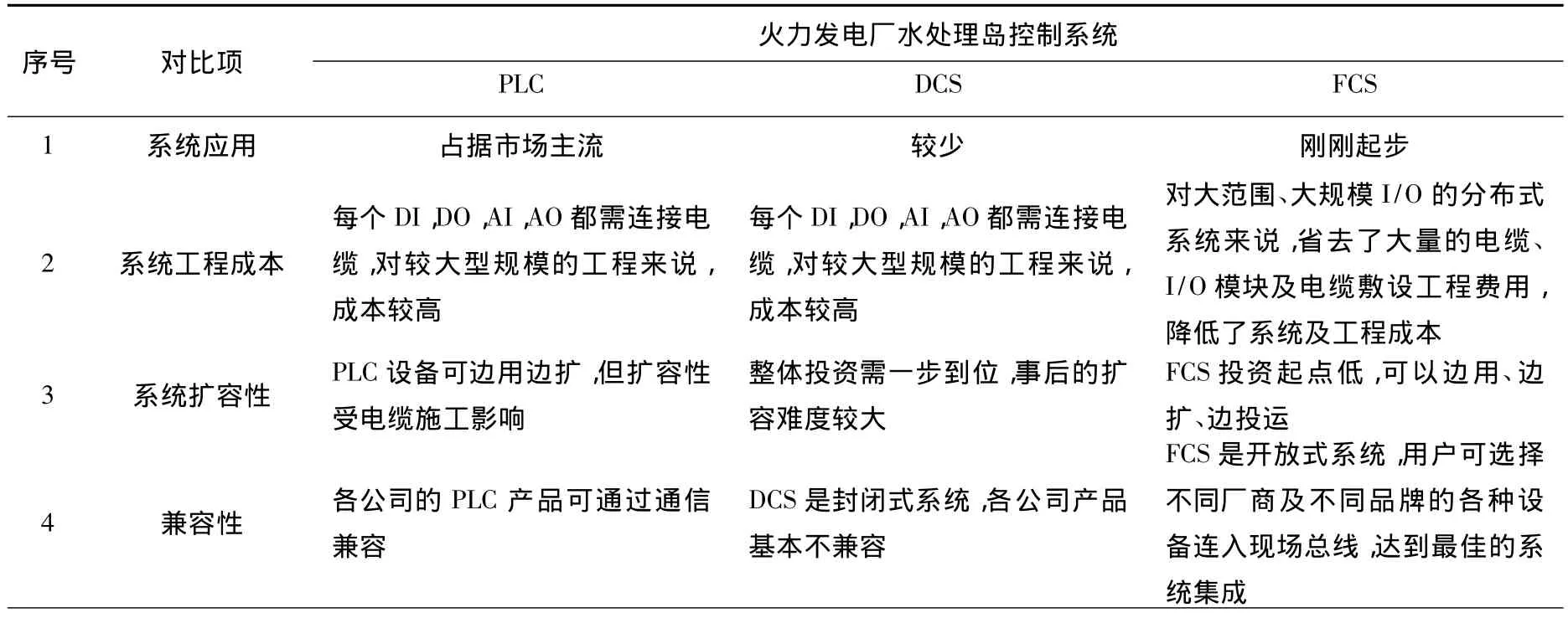

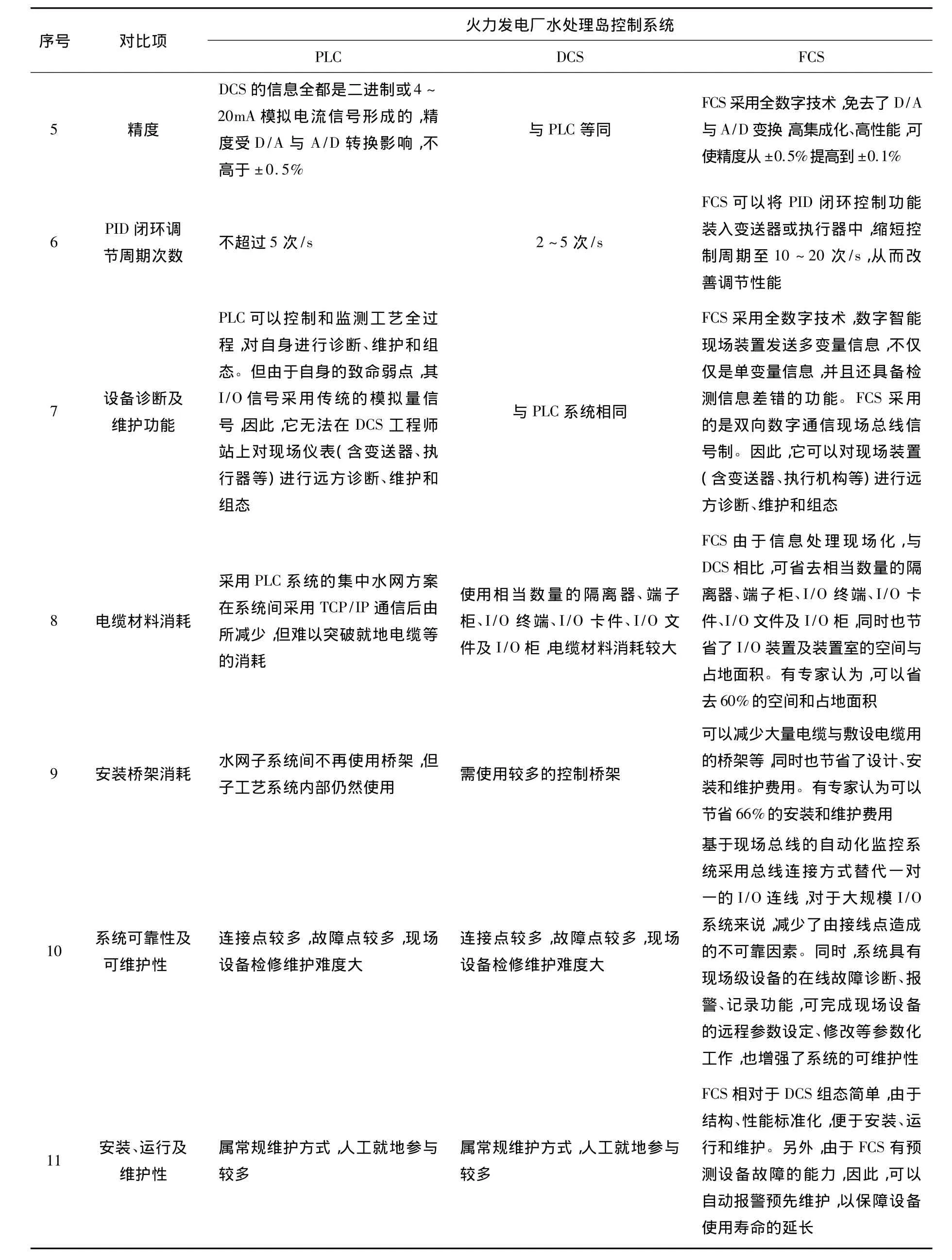

在火力发电厂集中水处理控制系统中,FCS的应用刚刚起步,FCS是在现场总线技术的基础上较PLC,DCS更新一代的控制技术,FCS是发展的方向,它的诸多优点正得到实际工程的验证。下面对几种控制方式在火力发电厂水处理系统应用时的主要技术经济指标进行对比。

4.1 技术比较

火力发电厂水处理岛通过使用现场总线,用户可大量减少现场接线,用单个现场仪表可实现多变量通信,不同制造厂生产的装置间可以完全互操作,增加现场一级的控制功能,系统集成大大简化,维护十分简便。技术指标比较结果见表1。

4.2 经济性比较

经济指标比较结果见表2。

表1 技术指标比较

续表

表2 经济指标比较

续表

5 结论

总线控制系统与目前市场流行的DCS价格相比,现场总线控制系统可为用户节省30%以上的建设投资成本,减少30%的运行人员和热工维护人员,减少了管理费用,由于设备维护采用了先进的管理手段,可为用户节省至少30%以上的管理运行费用。

水处理岛总线控制系统是一种全开放、全数字、全分散的新型控制系统,它实现了现场级设备的数字化、网络化。而现场设备级的数字化、网络化是火电厂数字化管理的基础,全面使用现场总线控制系统必将大大提高发电企业的管理效率,从而使自身在电力市场竞争中处于优势地位。

火电企业进入信息化时代,采用总线控制技术的水处理岛控制系统使得现场设备与电厂控制管理系统的数字通信成为可能,为电厂信息化建设和绩效管理提供了强大的数据基础平台。随着数字化电厂的不断推进,相信现场总线技术将会获得更多、更广泛的应用。

[1]阳宪惠.现场总线技术及应用[M].北京:清华大学出版社,1999.

[2]杨庆柏.现场总线仪表[M].北京:国防工业出版社,2005.

[3]韩买良,沈明忠.火力发电厂水处理与节水技术及工程实例[M].北京:化学工业出版社,2010.

[4]周根来.水处理岛总线控制方案的探讨[J].石油化工自动化,2011(2):39-41.