汽轮机液压调节系统负荷波动的原因分析及处理

2012-10-19李东钦

李东钦

(大唐洛阳热电厂,河南 洛阳 471039)

1 问题的提出

大唐洛阳热电厂#1机组为俄罗斯乌拉尔汽轮机制造厂生产的ПΤ-140/165-130/15-2型、一段可调整工业抽汽、两段可调整采暖抽汽的机组,机组采用了液压式调节系统。该机组于1999年5月投产,2003年5月后调节系统出现了较大的波动现象,运行中高压油动机波动幅度在10mm左右,机组负荷波动10~12 MW,对电网频率变化过于敏感,电网频率变化时机组负荷波动过大,影响了#1机组的稳定运行。

2003-10-27—11-02,为了提高机组运行的稳定性,消除调节系统的波动,大唐洛阳热电厂决定利用#1机组小修的机会,对汽轮机调节系统进行静态整定试验、空载试验和带负荷试验,查找造成调节系统波动的原因。

2 静态试验

(1)此次试验采用美国尼高利公司生产的Odyssey型数据采集仪(仪器编号QJ1-98Q081)进行自动记录,仪器精度为0.05%,最高采样频率为10万次/s,此次试验使用100次/s的采样频率进行采集。

(2)将高压油动机行程、一次油压、二次油压、主油泵入口油压、主油泵出口油压、润滑油压、转速、功率信号接入采集仪,在调节系统进行静态试验及运行试验时进行记录,根据记录情况进行数据处理与分析。

(3)试验应满足以下条件:

1)透平油油质合格,油温(45±5)℃;

2)自动主汽门、各油动机能够正常开启和关闭。

(4)调节系统设计特点。根据该型汽轮机调节系统设计的特点,调速器ø 65 mm滑阀上设有凸形油窗(凸为图形,表明了油窗的形状和方向,下同),该异形油口的作用是使转速在不同区间时调节系统的速度不等率存在差异:在启动过程中,一次油压从0.925 MPa升至1.006 MPa时,ø 65 mm 滑阀凸形油窗下部处于工作位置,高压油动机变化速率为1.11 mm/0.01 MPa,速度不等率为 4.7%;在并网工作段附近,一次油压从1.006 MPa升至1.117 MPa时,ø 65mm滑阀凸形油窗中部处于工作位置,高压油动机变化速率为 5.68 mm/0.01 MPa,速度不等率为9.2%;在发生甩负荷等故障及转速异常上升过程中,一次油压从1.117 MPa升至1.180 MPa时,ø 65 mm滑阀凸形油窗上部处于工作位置,高压油动机变化速率为15.08mm/0.010MPa,速度不等率为3.5%。

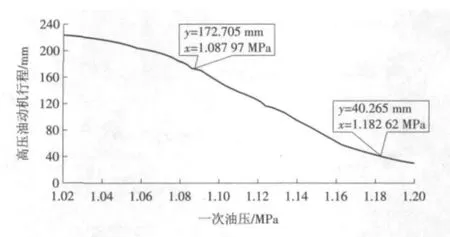

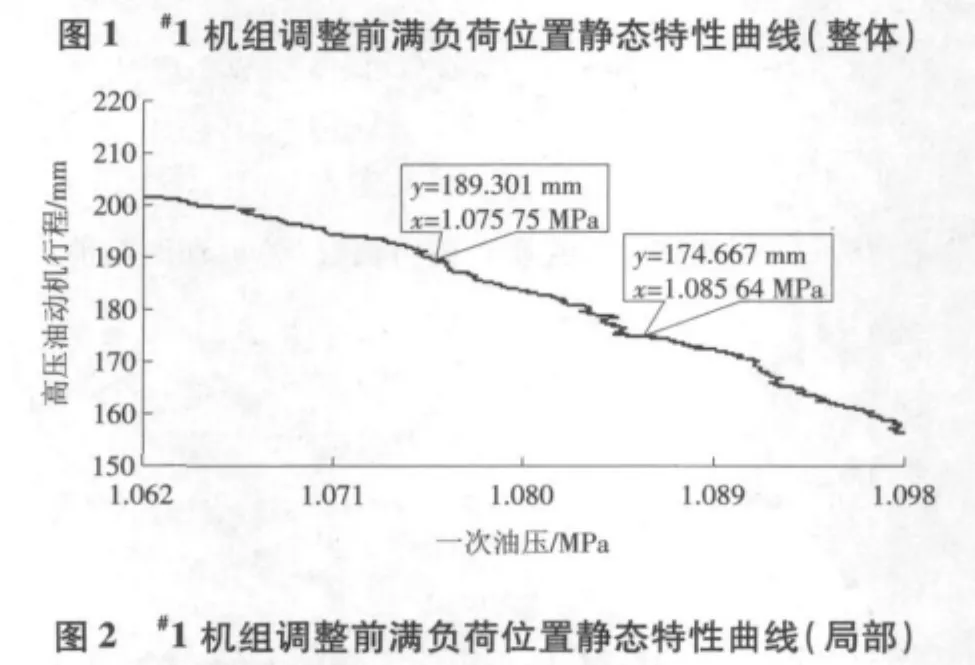

(5)调整前静态试验情况。在检修期间,未作任何调整。首先对调节系统进行了静态试验,复查调节系统的速度不等率。用试验台建立模拟一次油压为1.080 MPa,摇同步器使高压油动机开至174 mm(满负荷位置),测得ø 65mm滑阀距上支点8.3 mm(滑阀芯杆顶部至壳体为104 mm),然后改变模拟一次油压使高压油动机从全开至全关,记录模拟一次油压与高压油动机行程。试验录波图如图1、图2所示。根据录波图可计算出在满负荷位置的调节系统速度不等率为4.33%,其中工作段局部速度不等率为4.13%。

从试验可以看出,调整前ø 65 mm滑阀凸形油窗上部处于工作位置,局部速度不等率偏小。

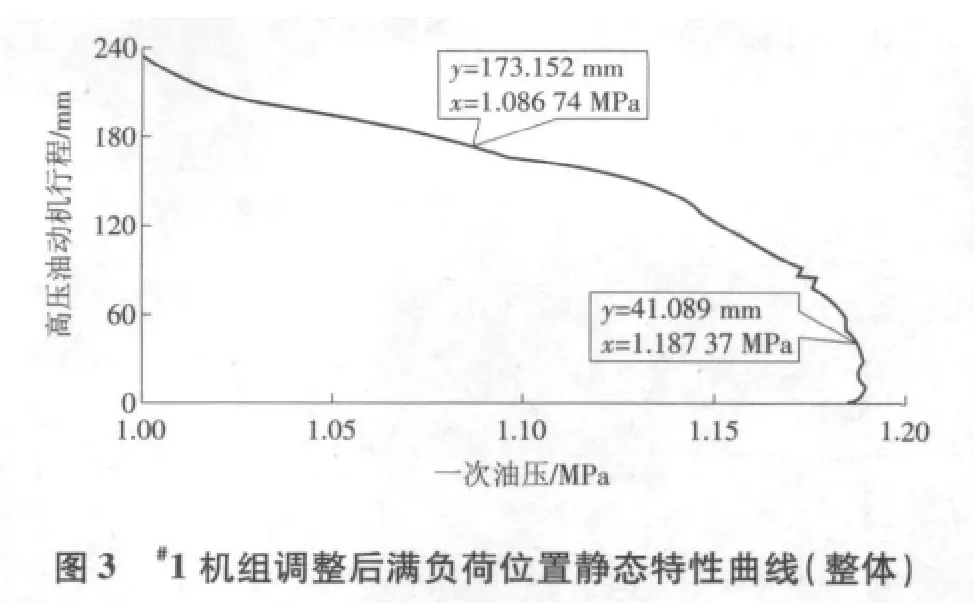

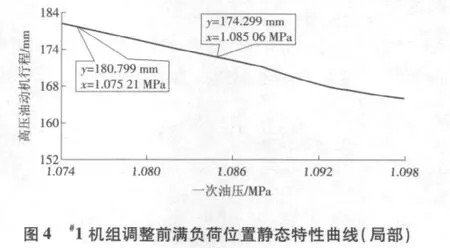

(6)调整后静态试验情况。根据复查的调节系统速度不等率及小修后第1次启动情况,第1次启动停机后对速度不等率进行了调整。建立模拟一次油压为1.080 MPa,摇同步器使高压油动机开至174 mm(满负荷位置),调整ø 65 mm滑阀距上支点5.3 mm(滑阀芯杆顶部至壳体为107 mm)。

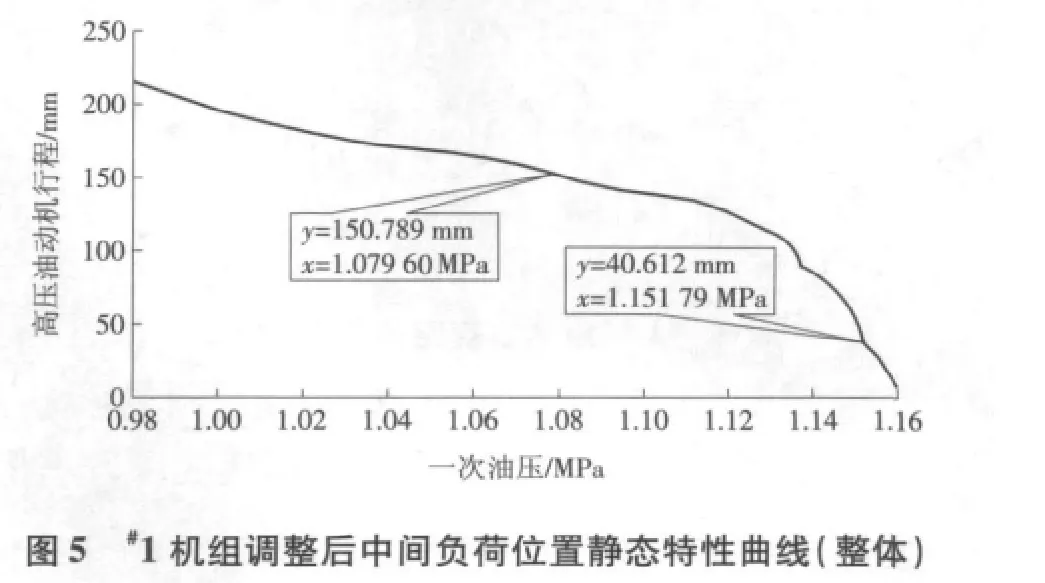

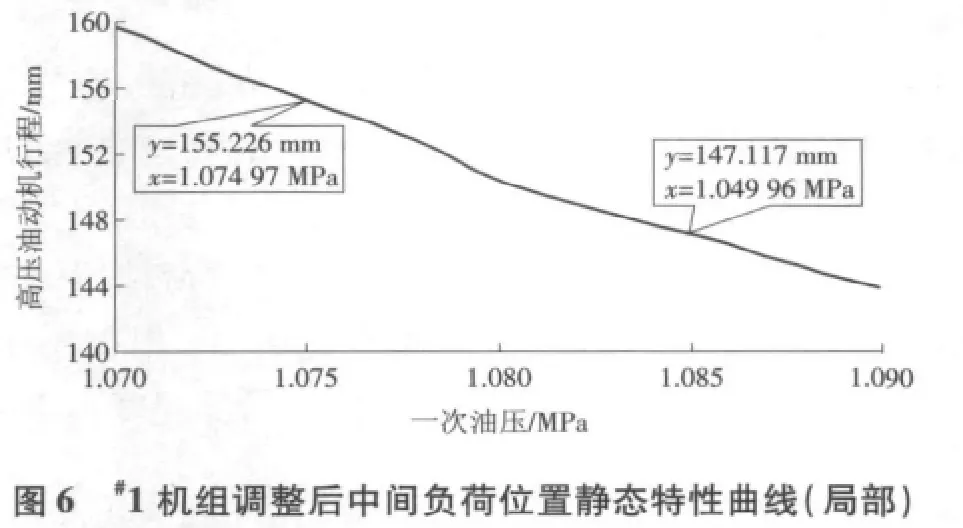

ø 65mm滑阀调整后,再次对调节系统进行了静态试验,检查调节系统的速度不等率。建立模拟一次油压为1.080 MPa,摇同步器使高压油动机行程分别开至174 mm(满负荷位置)、147 mm(中间负荷位置)、42 mm(空负荷位置),然后改变模拟一次油压使高压油动机从全开至全关,记录模拟一次油压与高压油动机行程。试验录波图如图3~图7所示,根据录波图计算出在满负荷位置时的调节系统速度不等率为4.56%,其中,工作段局部速度不等率为9.28%;在中间负荷位置,调节系统速度不等率为3.94%,其中,工作段局部速度不等率为7.44%;在空负荷位置,调节系统工作段局部速度不等率为3.65%。

从试验可以看出,调整后,ø 65 mm滑阀凸形油窗中部处于工作位置,局部速度不等率与设计基本相同。

3 空载试验情况

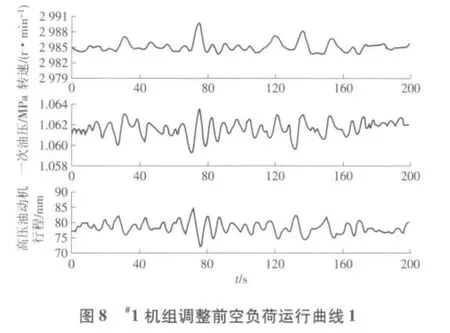

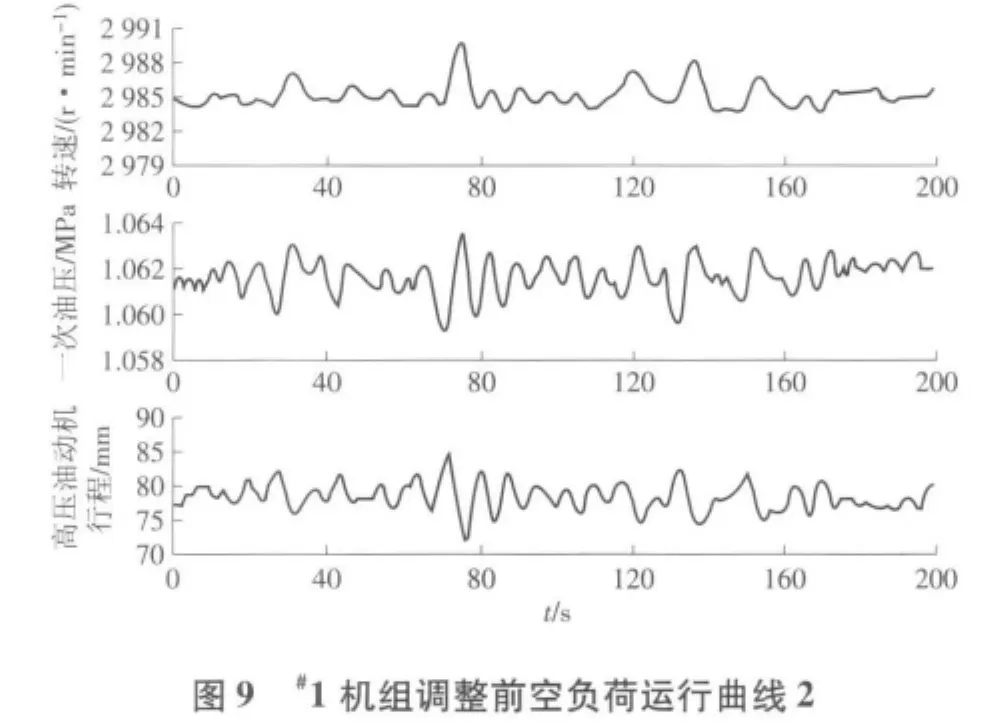

3.1 第1次空载试验情况

检修后第1次启动,在3000r/min空转状态,启动油泵退出工作,调节系统存在较大的摆动现象,高压油动机摆动8~15 mm,转速摆动3~5 r/min。空转时对转速、一次油压、高压油动机行程进行了记录,试验录波图如图8、图9所示。根据图8计算出空负荷位置调节系统工作段局部速度不等率为1.86%,根据图9计算出空负荷位置调节系统工作段局部速度不等率为1.79%。

从试验可以看出,在第1次启动时,调节系统存在较大的摆动,调节系统工作段局部速度不等率偏小,不符合设计要求。

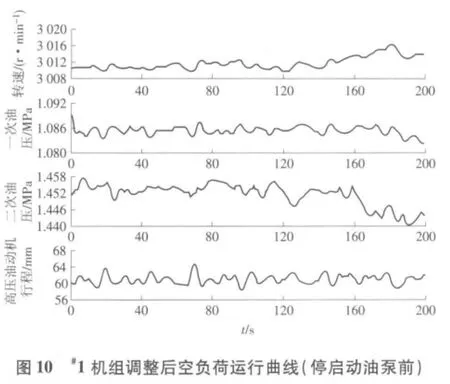

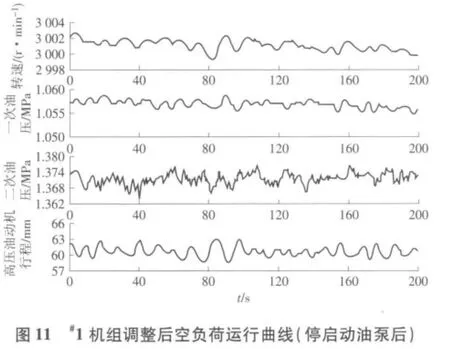

3.2 第2次空载试验情况

经过调整后第2次启动,在3 000 r/min空转状态,启动油泵退出工作前后,空转时对转速、一次油压、高压油动机行程进行了记录,试验录波图如图10、图11所示。根据图10计算出空负荷位置调节系统工作段局部速度不等率为2.31%,根据图11计算出空负荷位置调节系统工作段局部速度不等率为 3.18%。

从试验可以看出,第2次启动时调节系统较大摆动的现象得以消除。

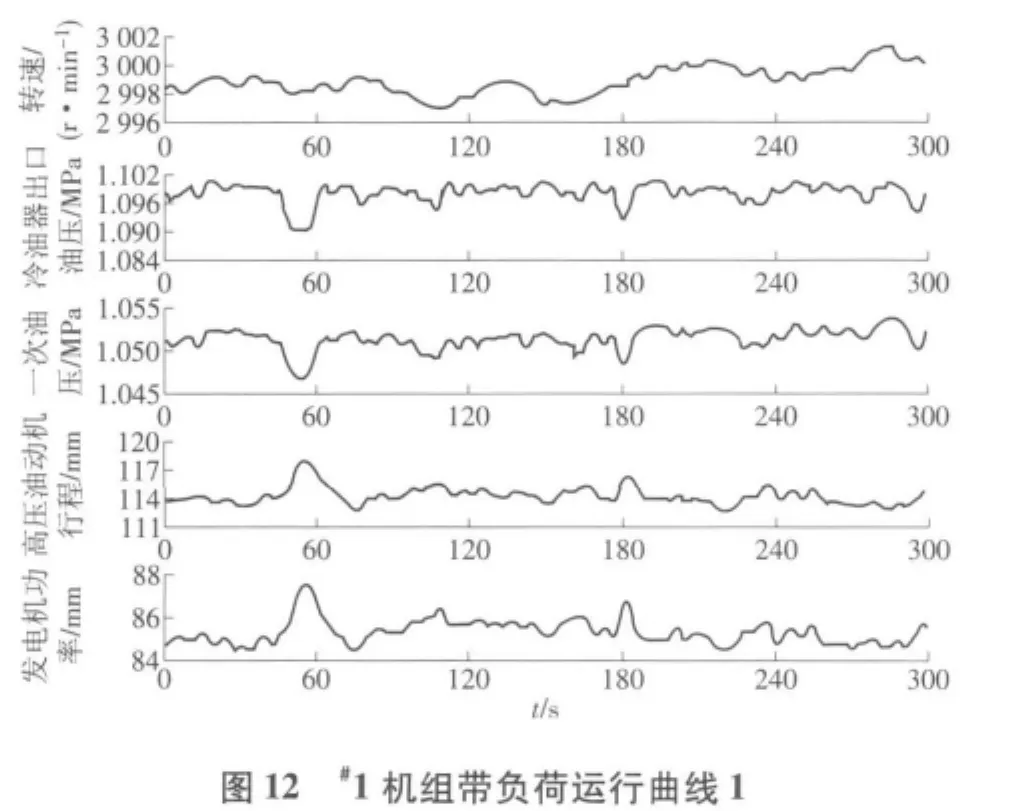

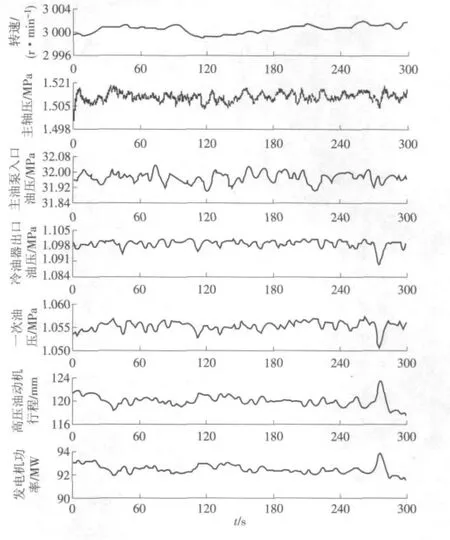

4 带负荷试验

第2次启动后,在并网运行状态对转速、主油压、主油泵入口油压、冷油器出口油压、一次油压、高压油动机行程、功率进行了记录,试验录波图如图12~图15所示。根据图12计算出85 MW负荷位置调节系统工作段局部速度不等率为9.69%,与设计基本相同。

从试验中可以看出,目前在各负荷工况下,调节系统出现较大摆动的现象得以消除,高压油动机行程波动不超过5 mm,负荷波动不超过3 MW。

从试验可以看出,运行中冷油器出口油压(润滑油压)波动小于5 kPa时,高压油动机波动小于2 mm,负荷波动小于2 MW。

从试验可以看出,运行中冷油器出口油压(润滑油压)存在10 kPa左右的低频波动(出现间隔大于1 min,波动周期10~30 s),使高压油动机行程出现3~5 mm的波动,负荷波动2~3 MW。

5 试验结果

经过调整和处理,#1机组汽轮机调节系统能够满足正常运行的需要,运行中负荷波动小于3 MW,高压油动机行程波动不大于5 mm,机组对电网频率变化反应正常,机组调节系统波动较大的问题彻底得到解决。

图15 #1机组带负荷运行曲线4

6 结论

(1)从调整试验可以看出,机组调节系统摆动较大的主要原因是ø 65mm滑阀凸形油窗上部处于工作位置,造成调节系统工作段局部速度不等率偏小。

(2)从机组带负荷试验中可以看出,运行中冷油器出口油压(润滑油压)存在10 kPa左右的波动是引起调节系统波动的主要原因之一,建议对油箱油位、油质进行检查,利用检查的机会对射油器进行重点检查,检查安装尺寸是否符合设计要求、喷嘴流道是否光滑、喉部及扩压管是否光滑。鉴于当前运行情况,调节系统可以满足机组需要,达到了试验调整目的。

[1]]DL/T 711—1999,汽轮机调节控制系统试验导则[S].