EH抗燃油油质对机组安全运行的影响

2012-10-19臧旭东

臧旭东

(望亭发电厂,江苏 苏州 215155)

0 引言

汽轮机数字电液控制DEH(Digtal Electro-Hydraulic Control)系统是在机电一体化趋势的推动作用下,计算机技术和液压技术有效结合的成功应用。根据国内、外液压系统应用的现状统计,液压系统中70%~80%的故障是由液压系统油液污染造成的。因此,致力于控制固体颗粒的污染,对水、空气、化学物质和微生物保持高度重视,保证系统具有较高的清洁度,是电厂液压系统维护人员义不容辞的责任。而汽包水位是汽包锅炉运行中的一个重要监控参数,它间接地表示了锅炉负荷和给水的平衡关系,维持汽包水位也是保证汽轮机和锅炉安全运行的重要条件。汽包水位过高,会使过热器受热面结垢导致过热器烧坏;汽包水位过低则可能造成水冷壁供水不足而烧坏。随着自动化程度的提高,鉴于给水控制的复杂性,有必要重提给水控制被控对象的动态特性,从而在实际运行操作过程中能采取针对性的控制手段。

1 事故经过

2010-11-18 T 14:54,望亭发电厂#11机组因烟气脱硫FGD(Flue Gas Desulfurization)系统增压风机电动机接地,机组负荷迫降至150 MW左右。当时机组控制方式为机跟炉(TF1)方式,给水流量为481 t/h,主蒸汽流量为429 t/h,汽包水位为 -56 mm,主蒸汽压力为 16.05 MPa,煤量为 60.8 t/h,阀门管理方式为顺序阀,主汽门开足,高压调门GV1,GV2开度均为 100.0%,GV4开度为 14.2%,由GV4调节负荷。

此后负荷仍继续下降,14:56:35到达147 MW,开始进入GV1和GV2的阀门重叠度临界区,GV1和GV2的开度从100%瞬间下降到42%,后又恢复到100%。GV2动作正常,在关到42%后迅速回升,而GV1在关到42%后却反常地没有回升而是继续关到0。GV1的突然关闭导致主蒸汽流量从414.2 t/h迅速下降到260.8 t/h(负荷跌至99.148 MW),对汽包水位产生了较大的扰动,给水自动因“蒸发量过低”的逻辑条件而切除。此时虽然蒸发量小于给水量,但由于存在“虚假水位”,汽包水位一开始不但不升反而下降,由于运行人员及时手动减给水,水位在14:57开始回升。在TF1方式下,由于GV4稳定主汽压的自动调节作用,使得蒸发量又开始逐步回升到400 t/h,而给水量却保持不变。14:58,汽包水位逐渐下降到-144 mm时,运行人员才开始快速补充给水,给水量瞬间最大达1300 t/h(给水泵转速已高达5800 r/min),使得蒸发量和给水量比例严重倒挂。15:00,汽包水位高引起主燃料跳闸(MFT)。

2010-11-19下午大机挂闸后,热工、机务人员在运行人员的配合下静态调试GV1:操作阀门开/关、指令和反馈均正常;在给水泵软手操面板上操作给水泵A、给水泵B的低压调门和高压调门,开、关指令和反馈均正常,未发现异常。但是热工、机务人员对GV1的MOOG阀还是进行了更换。

2 原因分析

2.1 GV1突然关闭的原因

由静态试验可知,DEH调节回路和MOOG阀本身均没有故障,主要原因是EH油系统中的污染物使MOOG阀的间隙和孔口发生堵塞,将阀门卡住,造成动作失灵。

电液伺服阀是一种高性能、高精度的电液控制部件,是电液伺服系统中的关键部件,它的性能和使用方法是否正确将直接影响整个系统的控制精度和响应特性,也直接影响系统的可靠性和使用寿命。而伺服阀的使用寿命和可靠性与工作油的污染程度密切相关,工作油不清洁,轻则影响性能、缩短寿命,重则使伺服阀不能工作。部分电厂也发生过电阻率超标引起MOOG阀大批量损坏的事件。因此,安装伺服阀的液压系统必须彻底清洁并定期滤油。

污染往往是造成元件磨损和卡涩故障的重要原因,污染物主要是固体颗粒物,其主要来源有2种:一是外界侵入,如注油和检修过程中带入的污染物;其次是系统内部生成,如金属氧化腐蚀后产生的颗粒物。固体颗粒物进入元件运动间隙内,对零件表面产生切削磨损;同时,固体颗粒物堵塞伺服阀的间隙和孔口,会引起阀芯阻滞和卡紧,影响阀门的工作性能,造成阀门动作失灵,导致系统故障。

更换新油后,应该建立新油是“脏油”的概念,除了彻底清洗油箱底部以外,必须用冲洗板冲洗,运行中要根据油质动态等级监视的实际情况,经常进行在线滤油。此外,还需控制好油温,局部油温过高会加速氧化物质的生成,对金属产生腐蚀作用,加剧磨损,也会产生杂质。望亭发电厂#11机组大修中对EH油进行了全部更换,如果冲洗和滤油不彻底,难免残存污染物。加上该机组已运行数月,调门局部温度偏高,也会产生上述污染物。

2.2 给水自动切除的原因

由于蒸发量低于304 t/h,低流量下给水量测量不准确,不利于自动调节,分散控制系统DCS(Distributed Control System)便根据逻辑条件转入运行手动方式。

2.3 给水操作方式切MEH手操面板的原因

运行人员在对模拟量控制系统MCS(Modulation Control System)中给水泵A,B软手操进行操作时,指令超高限达到84.0%。给水泵汽轮机电液控制系统MEH(Micro Electro Hydraulic Control System)中对接收的硬接线指令要求不得大于84.0%(相当于 17.30 mA)或小于 51.8%(相当于 10.67 mA),否则MEH控制为了防止给水泵超速或低于3000 r/min引起调速不稳定,便判断 MCS出坏信号,因此,控制方式切至MEH面板手动方式。

互联网信息技术的快速发展在一定程度上有效改善了以往的公共图书馆发展模式。当下很多行业进行信息化、网络化的持续不断改造与创新,其目的都是为了能够有效实现各种行业能够和互联网之间进行有效融合。通常情况下,“互联网+”后面那个加号所代表的含义一般指的是各种行业的有效融合,并不是指代替这种最基本功能。因此,相关公共图书馆管理者应该把互联网充分的应用到所有可以被互联网使用的地方中去[2]。然后,再以互联网对不同节点中的改变与创新,进而有效实现整个公共图书馆行业的整体变革,这就充分地把传统行业和“互联网”融合的功能发挥出来。

2.4 汽包水位高引起MFT的原因分析

2.4.1 给水控制系统解析

根据汽包水位的能量平衡和物质平衡方程式可得到汽包水位的动态方程式

式中:h为水位变化量相对于额定值的百分比;τW为给水流量项的时间常数;τM为燃料量项的时间常数;τD为蒸汽流量项的时间常数;τp为汽包压力项的时间常数;μW为给水流量变化量相对于额定值的百分比;μM为燃料量变化量相对于额定值的百分比;μD为蒸汽流量变化量相对于额定值的百分比;p为汽包压力;KW,Kp,KM,KD为各有关项的放大系数;τ1,τ2为水位的时间常数。

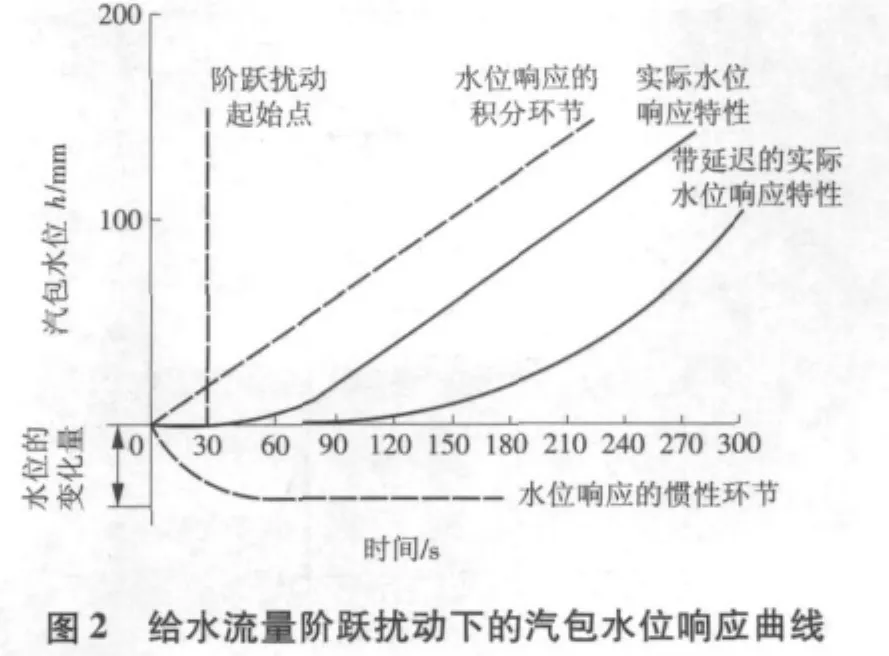

由上式可以看出,汽包水位的扰动有4个来源:一是给水方面的扰动,二是蒸汽负荷的扰动,三是燃料量的变化,四是汽包压力的变化。给水内扰的特点是开始水位变化很慢,一段时间后逐渐增加,最后直线上升(如图1、图2所示)。因此,可以近似认为是一个积分环节和一阶惯性环节的并联或串联形式,根据物质不平衡作用,如果给水量和蒸汽量不能平衡,水位将不能稳定。

蒸汽外扰的特点:当用汽量突然减少,蒸发量小于给水量,但一开始水位不但不上升反而下降,这种变化趋势相反的现象称为“虚假水位”。当汽包容积和负荷相适应而稳定后,汽包水位才随物质不平衡而上升(如图3、图4所示,图中:qm0为阶跃扰动前的初始主蒸汽流量;Δqm为主蒸汽流量的阶跃扰动量)。因此,蒸汽扰动下的水位可视为积分环节和惯性环节并联。

给水控制的特点:当水位偏离设定值后再调节给水量,则会由于给水变化有一定的滞后而影响水位。由于影响汽包水位的因素很多,且存在能使DCS的调节回路产生误判断的“虚假水位”,因此,给水控制系统的设计中常常采用三冲量或多冲量控制。将蒸汽流量和给水流量的变化分别作为汽包水位控制的前馈信号和反馈信号,从而可在内扰和外扰发生时迅速准确地消除扰动,使水位基本不受影响。

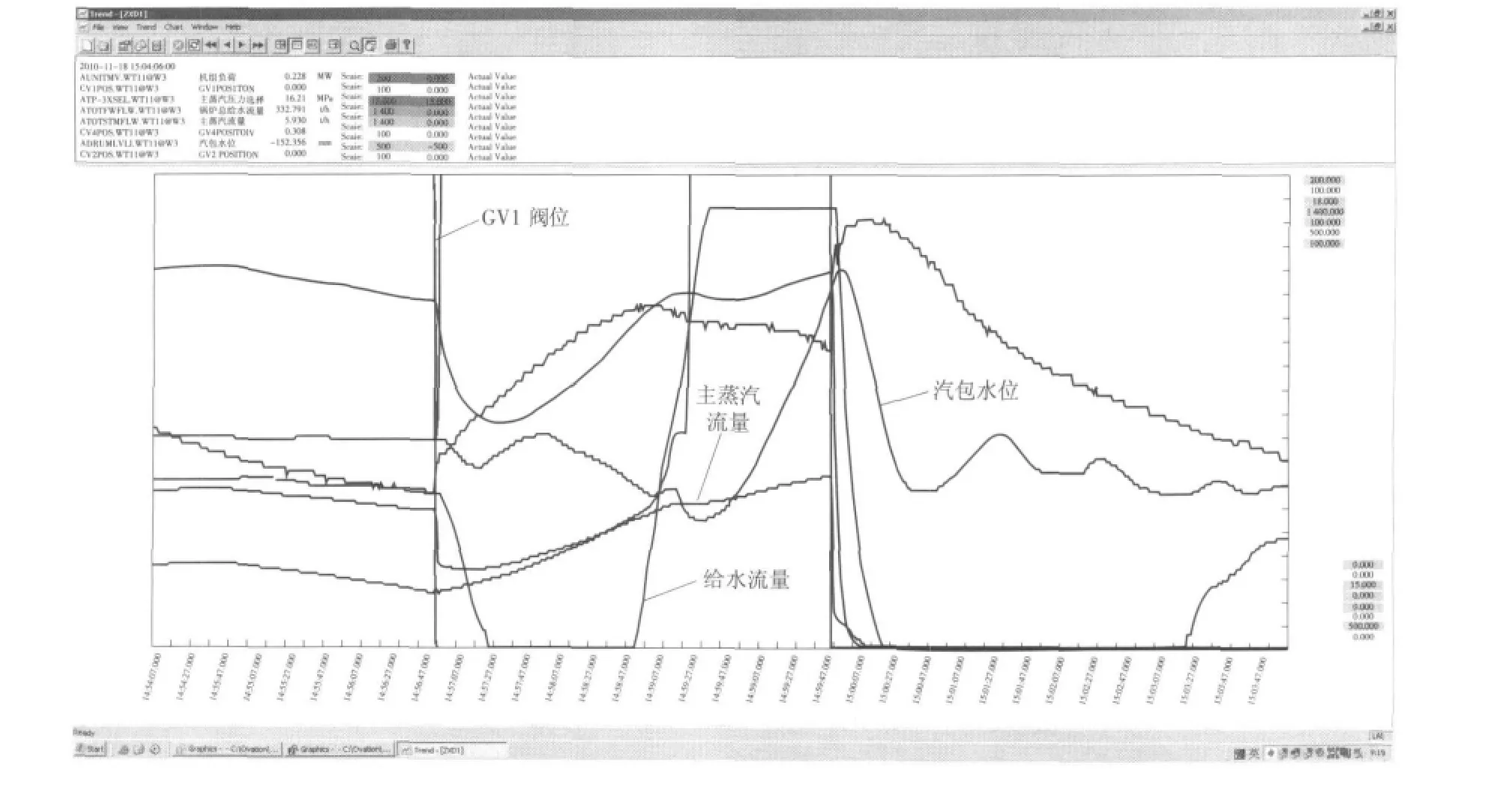

2.4.2 运行中实际操作曲线解析

根据图5来分析事故发生前、后的运行参数。当GV1突然关闭,蒸发量减少时,汽包产生了“虚假水位”(水位下降),调整给水流量后,水位止跌回升。在TF1方式下,GV4调门为自动调节主汽压而开大,使蒸发量上升回到原位,在这个过程中,给水流量在手动方式且运行人员并没有及时进行补充,当水位下跌到-144 mm左右时,运行人员才迅速手动调节给水流量,使其直线上升到1300t/h左右,造成蒸汽量和给水量严重不平衡,最终导致高水位而引起MFT。从曲线可以看出,运行人员调节给水流量的时机偏晚,调节量明显过大。

3 采取的措施

(1)加强对EH油液的污染控制和管理,见表1。必须加强在线滤油和冲洗,确保油质始终不受污染。过滤则是目前控制污染的重要手段,只有通过主动维护,预先维修,才能避免设备事故的发生。

(2)加强运行人员对机组异常工况下汽包水位控制的操作技能培训,提高操作技能和事故处理能力。

(3)更换GV1的MOOG阀。

图5 事故发生时的运行实际操作历史曲线

表1 污染源与控制措施

(4)根据运行要求,对MCS遥控给水泵指令进行限位,使其输出指令不会超出卡件设置的正常信号范围;在 MCS的手动/自动操作站画面里添加MEH手动操作端的快捷按钮;为防止小机飞车,需添加“给水泵跳闸后使调门指令优先变为0”的逻辑。

(5)由于给水自动切除时,机组仍在TF1方式,因此,建议在汽包水位自动切除的瞬间由协调控制系统(CCS)逻辑直接切到BASE方式,先保持调门不动,便于运行人员维持蒸发量和给水量的动态平衡,使水位尽早稳定下来,然后再投入高调门的主蒸汽压力自动。

[1]张玉铎,王满稼.热工自动控制系统[M].北京:水利电力出版社,1985.

[2]雷天觉.新编液压工程手册[M].北京:北京理工大学出版社,1998.