RF MEMS开关的设计分析

2012-10-18石国超纪学军

石国超,纪学军

(中国电子科技集团公司电子第五十四研究所,河北石家庄 050081)

0 引言

进一步减小体积和重量、降低功耗、提高可靠性、多功能化以及具备高速的切换能力,是目前无线通信领域中射频装置的发展趋势。为了满足以上要求,射频元件应该以微型化和集成化为设计目标,同时电容、电感、振荡器和滤波器还应该具有足够高的Q值,传输线(波导)、开关等在阻抗匹配、插入损耗和隔离度方面也应满足一定的要求。

MEMS 技术[1]与射频 (Radio Frequency,RF)技术的结合为上述难题的解决带来了新的机遇。RF MEMS器件与传统的射频元器件相比,具有低插损、线性、宽带、低功耗和体积小等优点。目前,国际上已经对RF MEMS器件进行了20多年的研究,技术和工艺相对成熟,其中开关等成熟的产品已推向市场。国内自90年代以来,也开展了十几年的研究,然而,开关和滤波器等可动RF MEMS产品一直处于样品和实验室阶段。

1 RF MEMS开关

1.1 RF MEMS开关的结构类型

RF MEMS开关按照机械结构划分为悬臂梁开关和固支梁开关;按照开关在射频电路中的连接方式分为串联式和并联式;而按照开关接触方式又可划分为电容耦合式开关和欧姆接触式开关[2];按照驱动机制可分为静电驱动、电磁驱动、热驱动、压电驱动和形状记忆合金驱动等。最常见的是静电执行机制开关,这也是目前最成熟的RF MEMS开关。各种驱动机制各有优劣,具体选择应从实际应用出发,选择最符合实际需求的驱动机制。

1.2 性能比较

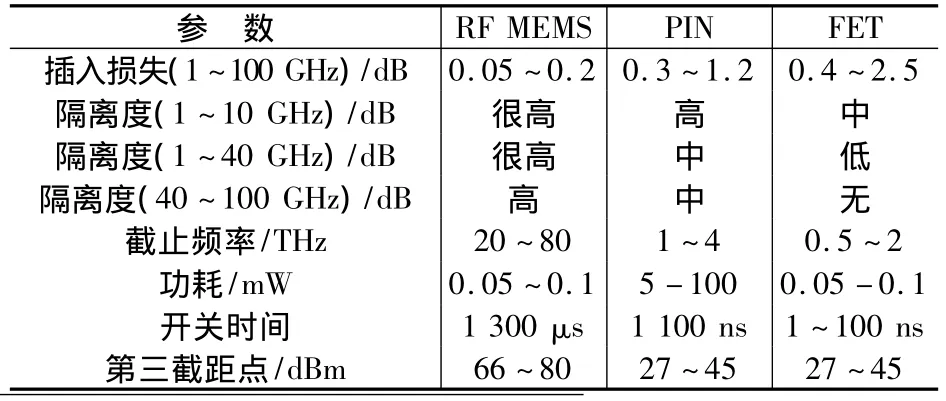

MEMS开关与目前射频系统中所用的半导体开关(PIN二极管或MESFET)不同,它没有半导体PN节或金属半导体结,MEMS开关与PIN二极管开关和MESFET开关的主要性能比较如表1[3]所示。

表1 3类开关主要性能比较

由表1可以看出,RF MEMS开关具有很大的潜在优势:

①几乎是零功耗:静电驱动需要20~80 V的电压,但是开关中电流很小,几乎为零,这就造成了很低的能量损耗(每个开关周期中消耗10~100 nJ的能量);

②非常高的隔离度:RF MEMS串联开关由于在电极与传输线间存在实质性的空气间隔,从而有很低的关态电容(2~4 fF),在0.1~40 GHz范围内有很高的隔离度;

③低的插入损耗:由于MEMS开关不具备半导体中扩散电阻,极大地减少了器件的电阻损耗,从而具有很小的插入损耗(0.1 dB在40 GHz);

④低的互调分量:由于没有半导体的PN结,MEMS开关的I-V呈现非常好的线性,具有很低的互相调制分量;

⑤低成本:MEMS开关是利用表面微机械技术制作的,可以制作在石英玻璃、高阻硅和GaAs基底等材料上。采用MEMS的超微细生产技术,结合CMOS标准制备工艺,可进行批量化、低成本生产。

2 RF MEMS开关的设计

2.1 开关设计与微波特性分析

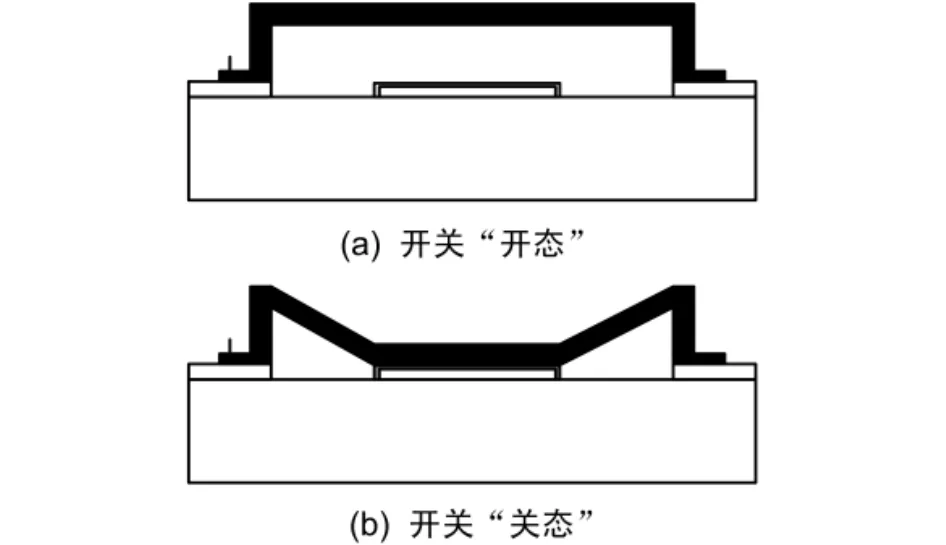

本文设计的电容式并联开关结构电路采用共面波导(Coplanar Waveguide,CPW)结构,开关为固支梁结构,其锚区分别固定于CPW的2个地平面上,固支梁高于CPW传输线上方2 μm。

如图1(a)所示,当开关处于“开态”时,梁与传输线之间的开态电容较小,对射频信号形成开路。如图1(b)所示,当开关处于“关态”时,位于传输线上接触部分的Si3N4介质层一方面能够隔离直流电压,另一方面可以产生较大的闭态电容,对射频信号形成短路。

图1 开关的2种工作状态

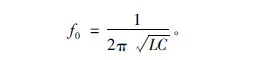

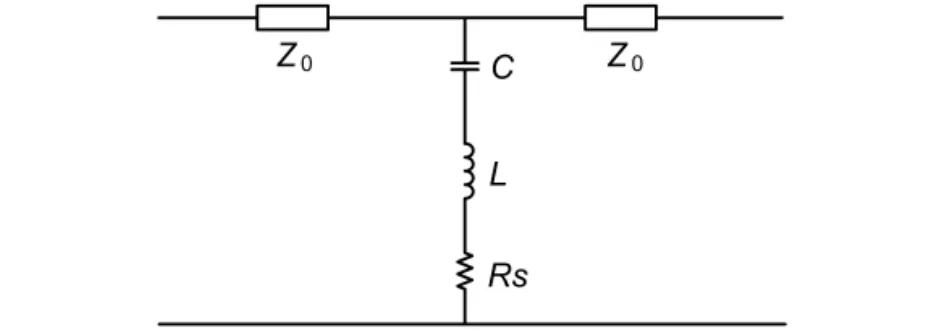

图2为并联开关的等效电路模型,其中Z0为CPW传输线输入输出特征阻抗;C为开关梁与传输线间的电容,它随开关的工作状态而改变;L与RS分别为开关梁的等效电感和电阻。开关的谐振频率f0为:

图2 开关等效电路模型

2.2 开关的机械特性分析

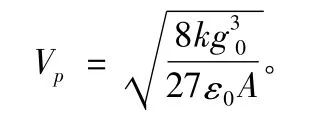

当在开关梁与传输线中心导体之间施加直流偏置电压时,由于梁受到静电力作用,使其离开初始平衡位置向下运动。当直流偏置电压达到阈值电压时,开关下降到上下电极初始间距的约2/3处进入不稳定状态[4],此时开关会被迅速吸引致闭合,即发生“pull-in”现象。其中,阈值电压表达式为:

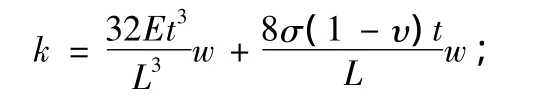

式中,k为弹性系数,

g0为开关与底部电极的缝隙;A为电极面积,为平行板面积即膜宽w和信号线宽度W的积;L为膜的长度;E为膜的杨氏弹性模量;t为膜的厚度;σ为残余应力;ν为泊松比。

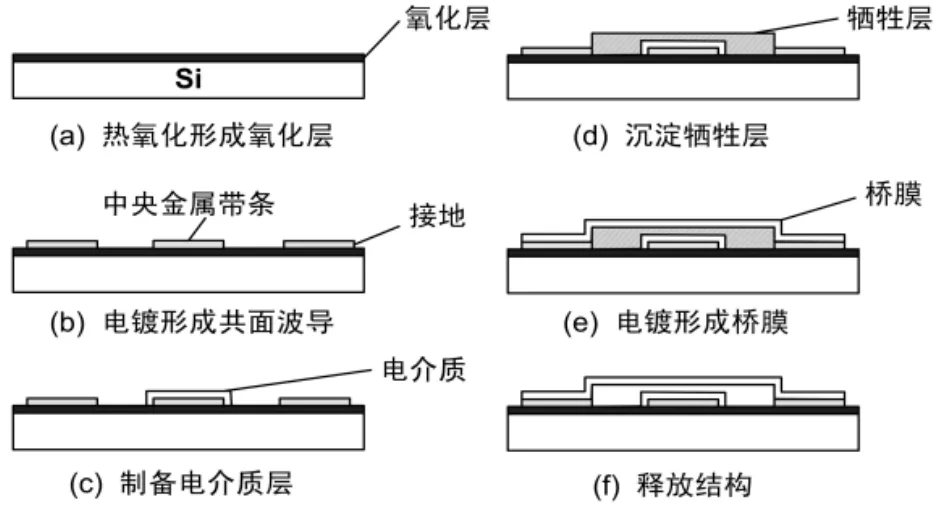

3 微制造工艺

微机械加工工艺是制作MEMS结构的基础。因此在MEMS设计中,首先需要考虑加工工艺的可行性。当加工工艺与MEMS功能之间存在矛盾时,往往是牺牲MEMS的功能,修改设计来保证制造性。微机械加工技术主要分为:以光刻、化学刻蚀为主要工艺手段的硅基体微加工和表面微加工;以X光深光刻、电铸制模为主要工艺手段的非体硅微加工。本设计主要是使用硅表面微加工工艺。

表面微加工以硅片等作基底,通过淀积与光刻形成多层薄膜图形,再刻蚀去除其中的牺牲层,保留牺牲层上面的结构图形的加工方法。在基片上有淀积的薄膜,它们被有选择地保留或者去除,形成所需的图形。本设计中采用表面微加工技术形成RF MEMS开关中的电极、信号线、绝缘介质膜和固支梁等结构图形。开关的微制造工艺简要流程如图3所示。

图3 开关加工流程

主要工艺步骤如下:

①利用热氧化工艺,在硅衬底上形成厚度为1 μm的氧化层,降低微波信号的损耗;

②溅射一层钛钨金种子层,涂厚胶光刻后,电镀形成如图所示的Au共面波导结构,传输线厚度为2 μm;

③利用PECVD方法制备一层厚度为1000 Å的Si3N4电介质层并利用干法刻蚀进行图形化处理,只留下刚好覆盖住CPW传输线的部分;

④ 旋涂一层厚度为2 μm的光刻胶(厚胶),光刻形成牺牲层图形;

⑤再次利用电镀工艺制备厚度为2 μm的Al梁,其中梁的两端与共面波导两侧接地面相接触;

⑥利用丙酮去除光刻胶,并在超临界设备中进行固支梁的释放。

4 结果与讨论

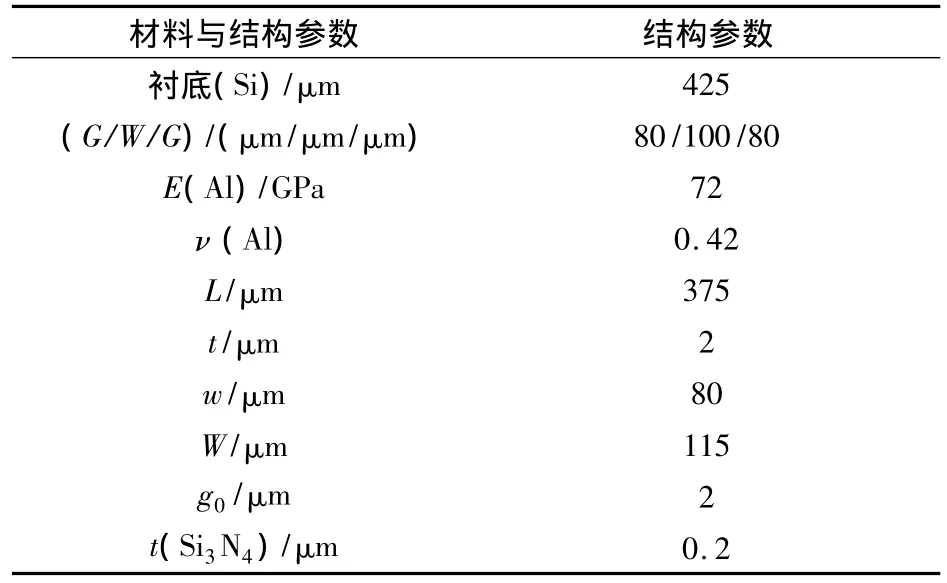

下面使用HFSS软件对开关的微波传输性能进行分析。CPW材料为Au,开关梁材料为Al。表2给出了仿真过程中开关的材料特性与结构参数。

表2 开关与电路参数描述

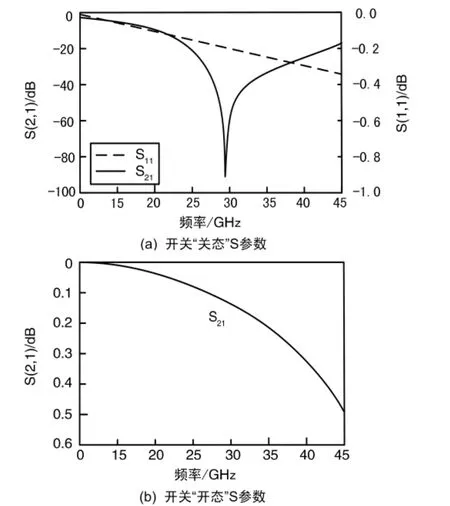

结构开关的S参数随频率变化的曲线如图4所示。由图4(a)可以看出,开关处于“关态”时的隔离度,在 20~40 GHz相对较宽的频带内优于-20 dB,其中在谐振点30 GHz时,可以达到-95 dB;由图4(b)可以看出,开关处于“开态”时的插入损耗,在40 GHz前插入损耗优于 -0.3 dB,30 GHz前插入损耗优于-0.1 dB。

图4 S参数仿真结果

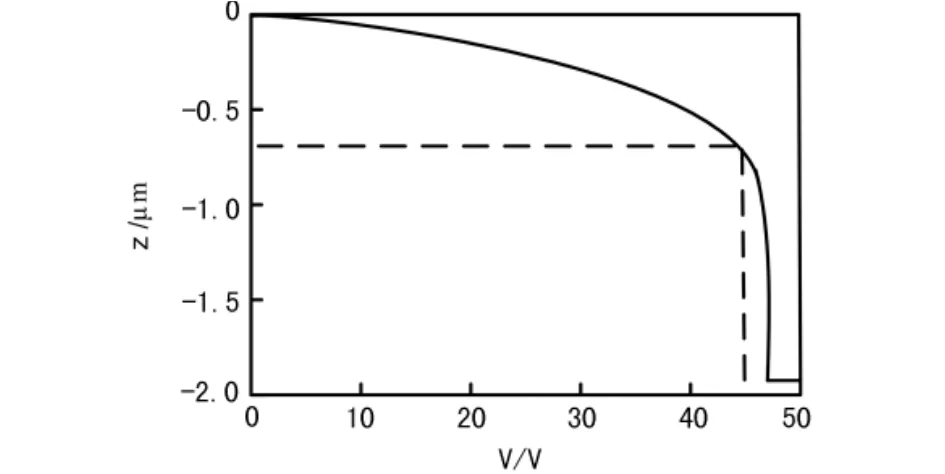

利用ConventorWare软件对开关梁的“pull-in”电压进行的仿真如图5所示。由结果可得开关梁位移随上极板与下极板间电势差的变化曲线。从图中可以看出,当施加电压达到约45 V时,开关梁出现“pull-in”现象,致使开关闭合。

图5 电极电势差与开关梁位移的变化曲线

5 结束语

上述设计的开关,射频性能良好,仿真结果表明:在20~40 GHz相对较宽的频带内的隔离度优于-20 dB,在40 GHz前插入损耗优于 -0.3 dB,并且根据所设计的工艺步骤,可加工实现。但是,Gold Smith等人[6]已证实电容式微机械开关的寿命与驱动电压有很大的关系,驱动电压每下降5~7 V,开关的寿命可延长10年。通过降低开关梁的弹性系数[6](设计折合梁、变截面梁等梁结构),能够有效地降低开关的阀值电压,进而获得较低的驱动电压以提高开关的寿命。但是低弹性系数梁的回弹力也较低,因此梁的可靠性也受到影响。基于这些因素,具有低弹性系数、高可靠性的开关是接下来研究的主要方向。 ■

[1]黄庆安,廖小平.RF MEMS理论·设计·技术[M].南京:东南大学出版社,2005.

[2]GOLDSMITH C L, YAO Z, ESHELMAN S, et al.Performance of Low-loss RF MEMS Capacitive Swutches[J].IEEE Microwave Guided Wave Lett.,1998,8(8):269-271.

[3]HUANGJ M,LIEW K M,WONG C H,et a1.Mechanical Design and Optimization of Capacitive Micromachined Switch[J].Sensors and Actuators A ,2001,93(3):273-285.

[4]郑维彬.基于砷化镓衬底的低阀值X波段射频微机械开关[D].南京:东南大学,2003:35-38.

[5]REBEIZG M,MOLDAVIAN J B.RF MEMS Switches and Switch Circuits[J].IEEE Microwave Magazine,2001,2(4):59-71.

[6]孙建海.RF MEMS开关器件的制作及研究[D].北京:中科院电子学研究所,2006:46-50.