软弱粉沙性膨胀围岩开挖支护方法

2012-10-18戚乐方

戚乐方

(中铁十局三建公司,安徽 淮南 232000)

1 工程概况

汉邑村隧道2#斜井出口方向D1K18+425~D1K18+900段出现粉沙性围岩,围岩开挖后自稳性极差,出现大的掉块和滑塌,且该种围岩内夹膨胀土,遇水有膨胀性,开挖后支护困难较大。在现场施工过程中发现:支护后,围岩收敛变形很大,施作仰拱和小边墙后,变形仍然不能稳定,容易形成大面积的初支变形侵限。

2 原因分析

2.1 粉沙膨胀性围岩

在施工过程中发现,该种围岩开挖后极其破碎,自稳性极差,拱部易形成大的塌腔。

从现场取出土样后发现,裸露在空气中的土,在风和阳光作用下1 h后变成粉沙;另取土样用水浸湿,体积相对膨胀1.2倍;送土样,在标准试验条件下进行检验,各项指标为:含水量为14.2%,体积膨胀率为4.86%,膨胀力为13.7 kPa,自由膨胀率为45%。由此造成开挖后支护困难,且在完成初期支护后,由于膨胀性原因,造成初支在支护时形成大面积变形开裂,从而造成初支侵限。

2.2 施工原因

2.2.1 开挖方法

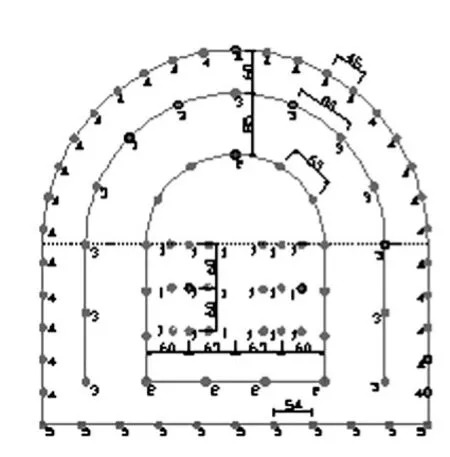

在现场这段围岩施工过程中,施工采用图1的两台阶开挖方法,上台阶开挖尺寸为6.8 m×4.5 m,下台阶开挖尺寸为6.3 m×4.7 m,上下台阶开挖高度过高,造成临空面过大,形成应力集中释放,造成围岩不能自稳而掉块塌方。

图1 两台阶开挖方法示意图

2.2.2 爆破方法

采用光面爆破,见图2,但由于在爆破过程中,周边眼4装药过多和不均匀,同时也没有采用导爆索起爆,从而造成超挖及对周边围岩的扰动,形成应力集中区和周边围岩的松动,从而造成围岩塌方,见图3。

图2 炮眼布置

图3 应力集中区

2.2.3 设计支护参数

设计采用格栅拱架加固,挂网锚喷支护,格栅拱架间距1.0 m,其他支护参数见表1。

表1 设计支护参数

后经设计变更,格栅拱架间距调整为0.8 m,拱脚处加锁脚小导管注浆加固,全环共8根。通过现场处理侵限过程发现,格栅拱架刚度不足,在围岩膨胀过程中,主筋和加强筋已经在应力作用下变形,且加强筋与主筋之间脱焊,连接角钢处与主筋脱焊,连接螺栓受应力作用变形甚至被拉断,造成初支开裂侵限。

2.2.4 施工及管理

在施工过程中,由于施工人员素质及质量和安全意识不强,现场施工时马虎了事,造成格栅拱架间距超标,同时,锁脚小,导管注浆不到位,连接螺栓不齐,锚固剂不饱满,拱脚处喷浆前虚土没有清理干净,造成拱脚接头处喷砼厚度不足;同时,施工用水和岩石地下水没有及时排出造成遇水膨胀;加之现场管理人员监控不到位,从而造成变形。

3 后续施工方案的确定

在应对该种围岩施工中,主要做了以下几种方法的尝试:

3.1 上下导坑开挖

1、2部超前开挖,后一循环1、3部开挖,其中,时刻保持2、3部支护错开,1部称上导,2、3部分别称左右下导。

开挖后及时初喷3~5 cm厚喷射砼,及时施作初期支护,其支护参数见表2。

表2 初期支护参数

其中,砂浆锚杆采用准22螺纹钢,利用锚杆锚固剂,开挖采用光面爆破开挖。通过现场施工发现,采用上述方法施工出现以下问题:

(1)1部和2、3部垂直开挖面开挖后不能自稳,发生滑塌,以1部正断面和拱顶剥塌最为严重,初喷起不了稳定围岩的作用。

(2)锚杆施工时采用风动凿岩机成孔,由于是粉沙岩,由岩性所决定,该种围岩遇水后立刻液化形成泥浆,且风动凿岩机以高压风和高压水为动力,遇到该种性质的围岩后,钻孔过程中,由于高压风和水的作用,使得锚杆孔壁的围岩遭到严重液化扩孔,锚固剂塞入后不能与四周围岩形成很好的整体。现场施工发现,在锚杆按照设计施工完毕过后3~4 h,仍能用手拔出锚杆。所以采用此种方法时,锚杆未能起到它和周围岩石的连接作用、组合作用和整体作用。

(3)锚喷支护完成后,由于该种围岩既有粉沙又有膨胀土存在,在遇水后,粉沙性围岩液化随水流失,而膨胀土则发生膨胀作用,造成支护后不断发生收敛变形,而且支护与围岩壁之间由于粉沙围岩遇水液化流失形成支护背后的空腔,使得锚喷支护不能与周围围岩密贴。现场施工时通过钻芯发现,有水段容易形成支护背后空腔。

(4)在现场施工时,由于采用上下导坑法进行,拱架在开挖下导时,由于2、3部正垂直面的滑塌而造成上导拱脚的悬空和破坏,这样,在下导施工时,上下导不能正常连接;同时采用螺栓连接,接头的存在本身就已经破坏了格栅钢架的整体受力性;再则,上下导接头处通常开挖不到位,造成接头处喷砼厚度不足,上下导的网片不能连接形成整体;另外,喷砼前钢架内的虚渣未能清除,这些都是造成后期初支变形的隐患。

针对以上现场施工中所出现的问题,在通过一系列的分析和试验过后,针对该种围岩现场采用以下施工方案,并取得良好的施工效果。

3.2 上下导坑、预留核心土法

3.2.1 预留核心土

1部采用短进尺且预留核心土防止掌子面正面剥塌;拱部采用超前小导管注浆进行超前支护,见图4,防止拱部出现滑塌;2部采用短进尺,早封闭;3部马口加宽留置。

3.2.2 锁脚注浆小导管

锁脚锚杆采用锁脚小导管注浆对锁,系统锚杆拱墙部采用系统导管注浆加固,浆液扩散到四周围岩和锚杆孔中,凝固后,导管与周围围岩形成良好的整体,起到了很好的连接、组合和整体作用。同时,由于浆液扩散到围岩中,加固了周围的围岩,改变了塑性区。

图4 1部预留核心土示意图

3.2.3 大拱脚

在上下导接头处人为形成超挖20 cm,不仅保证了接头处喷砼厚度,同时还加强了接头处初支的强度和钢度。见图5,同时用风镐人工修出上导拱脚,使上导拱脚不被机械破坏,保证接头螺栓全部能上齐,使下导网片能与上导网片连成整体。喷砼前清除钢架内虚渣,保证喷砼的密实。

图5 大拱脚

以上采取的方案在现场施工中对这种围岩起到了很好的效果,但在后期施作D1K18+640~D1K18+720段时发现:在利用两台阶预留核心土方法开挖过程中,由于上导开挖高度4.5 m,造成临空面过大,应力集中释放,上导正掌子面和拱顶滑塌比较严重,后尝试三台阶开挖支护方法。

3.3 三台阶开挖方法

3.3.1 开挖方法

针对上述开挖方法存在的问题,采用三台阶开挖方法,见图6。

图6 三台阶开挖示意图

1部、2部、4部一循环开挖,下一循环1部、3部、5部开挖,1部开挖高度2.7 m,中导开挖高度2.9 m,下导开挖高度3.4 m,这样就大大缩小了各台阶的开挖高度,即缩小了临空面,减小了应力释放区,减小滑塌。

3.3.2 支护措施

拱脚处采用锁脚小导管对锁注浆加固,见图7。

拱架采用18工字钢加固,径向采用注浆小导管加固。同样,拱脚采用大拱脚实喷,起到了很好的加固作用,见图7。

3.3.3 管理措施

图7 锁脚注浆小导管加固示意图

在现场施工过程中,吸取以往教训,加强现场施工过程的监控力度,支护过程中,上、中、下导连接处连接螺栓必须上全,同时清除上、中、下台阶拱脚处虚渣,保证接头处喷砼厚度,加强现场小导管注浆的监控,保证注浆的饱满。

通过以上措施,施工中有效地阻止了此段粉沙性膨胀性岩层地段初期支护的变形,同时,既保证了仰拱和二衬的及时紧跟,又保证了最终的安全。

4 结束语

在遇到粉沙膨胀性围岩时,在施工过程中主要注意以下几点:①“短进尺,弱爆破,强支护”;②及时地施作仰拱、二衬;③膨胀土在遇水的情况下才会膨胀,所以加强施工现场排水工作是关键;④人是施工的主体,加强现场施工人员和管理人员的质量意识、安全意识才是根本。