215MW机组机侧优化方法的研究

2012-10-18罗毅利

罗毅利

(华电能源股份有限公司牡丹江第二发电厂,黑龙江 牡丹江 157015)

华电能源股份有限公司牡丹江第二发电厂(以下简称牡二厂)#5号机组为苏联列宁格勒金属工厂生产的K-215-130-1型一次中间再热、三缸两排汽、单轴冷凝式超高压汽轮机,于20世纪90年代初投产。根据#5机组诊断试验结果,结合不同电厂同类型机组普遍存在的问题,按照#5机组设备、系统设计、安装、现场布置,吸收不同电力设计院设计特点,以及国外同类型机组的先进技术和国内同类型机组已使用过且经运行考验成功的技术和经验。在机组安全运行的基础上,通过采取相应技术措施来提高机组的运行经济性,对设备及系统进行完善改进和优化。

对机组投运以来从未使用过、或稍经改变运行及操作方式完全可以满足机组安全运行,而不需使用的系统及设备应予以彻底割除。

1 汽轮机本体部分改造

目前,机组汽封采用传统的梳齿式汽封,汽封型式比较落后,间隙比较大,为了减少汽封漏汽,提高缸效,特进行汽封优化改造。

结合几十台机组的汽封改造经验,确定出各种新型汽封在汽轮机各部位的优点和劣势,通过不同汽封的组合,达到最佳效果,在保证机组安全性的同时提高高、中、低压缸效率,在降低成本的同时,采用最佳改造组合方案取得最佳效果。

1.1 汽封改造具体位置

见表1。

表1 汽封选型详单

布莱登汽封共22圈,侧齿汽封共75圈,经现场测绘后,加工毛坯送达现场进行精加工,以保证其同心度和间隙要求。

1.2 高、中压缸喷嘴返厂修复

高、中压缸喷嘴经过长时间运行,吹损比较严重,为提高调节级效率,建议将高、中压缸喷嘴拆除后返回哈汽厂进行修复。

1.3 凝汽器优化

将凝汽器铜换热管更换不锈钢换热管。不锈钢管两头先涨后焊,能够提高管口的密封质量。由于不锈钢管管壁可以做到0.5 mm厚,所以不锈钢管的传热效果要好于原铜换热管,同时不锈钢管的清洁度要优于铜管。

1.4 检修工艺要求

(1)如组装前转子存在弯曲度(设为L),则该转子的间隙控制标准根据弯曲度情况进行修正:轴弯曲最大点部位控制标准根据上述控制标准增加L,两端不变,其他部位增加值酌情减小。

(2)设备解体后应采用全实缸压铅丝的方法测量修前间隙,如设备解体后发现汽缸存在张口,应采用冷紧或热紧的方法,在消除汽缸张口的情况下测量各处实际间隙。

(3)高、中、低压缸均应在隔板洼窝中心验收合格后,采用全实缸压铅丝或硅胶膏的方法,验收汽封间隙符合要求。

(4)采用喷珠的方法对汽轮机动静叶片进行除垢。汽轮机通流部分叶栅的光洁和清洁程度对汽轮机的出力能力和缸效率有很大的影响,经运行一段时间后,难免有颗粒冲刷和结垢。由于机组通流部分的隔板之间和叶轮之间的轴向距离小,无法采用人工方法对表面进行处理,所以采用玻璃珠喷丸的方法,既可彻底地清除表面污垢,又可同时消除叶栅的应力。实施方案:大修中对采用喷珠法等新工艺对汽轮机动静叶片进行除垢。

(5)根据机组解体后实际情况,对部分阻汽片进行更换并调整。

2 汽轮机热力系统优化

机组热力系统设计庞大、冗余系统多,疏放水系统复杂,汽轮机本体疏水、主再热蒸汽疏水阀门内漏频繁发生,高、低压加热器部分放水门、危急疏水门泄漏严重,还存在汽泵最小流量阀内漏、减温水阀门内漏等情况;部分阀门泄漏导致设备及系统无法隔离,影响机组安全性。疏水阀不严可造成大量蒸汽短路进入凝汽器,使凝汽器热负荷增加,影响真空,又造成有效能的大量损失,系统缺陷严重影响机组的经济性和安全性。

2.1 主蒸汽系统

(1)将#1、#2电动主闸门前疏水及主汽联通管疏水合并,合并后原支路进口手动球阀保留,主管上增加一进口疏水截止阀(或进口球阀),原主汽联通管至地沟疏水保留,取消的支管对应的高压扩容器侧接口用堵头闷死,见图1。

图1 合并#1、#2电动主闸门前疏水及主汽联通管疏水

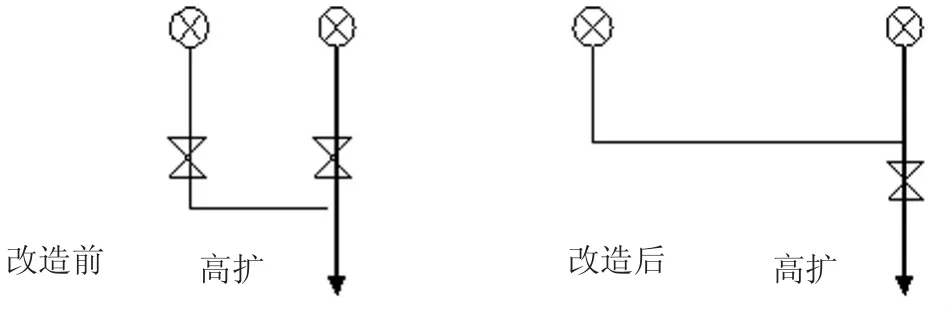

(2)合并#1、#2高压调速汽门座疏水,合并后设手动球阀,取消的支管对应的高压扩容器侧接口用堵头闷死,见图2。

图2 合并#1、#2高压调速汽门座疏水

2.2 再热蒸汽系统

(1)合并甲、乙、丙、丁中压自动主汽门前疏水,合并后设进口手动球阀和进口手动截止阀,至地沟的手动截止阀更换;取消的支管对应的高压扩容器侧接口用堵头闷死,见图3。

图3 合并甲、乙、丙、丁中压自动主汽门前疏水

(2)合并 S1、S2、S3、S4中压自动主汽门前排大汽管路疏水及疏减器电动门门前疏水,合并后设进口手动球阀和进口手动截止阀,至地沟的手动截止阀更换;取消的支管对应的高压扩容器侧接口用堵头闷死,见图4。

图4 合并S1、S2、S3、S4中压自动主汽门前排大汽管路疏水及疏减器电动门门前疏水

(3)合并 #1、#2、#3、#4中压导管疏水,合并后设手动球阀,取消的支管对应的高压扩容器侧接口用堵头闷死,见图5。

2.3 四段抽汽至除氧器管路改造

图5 合并#1、#2、#3、#4中压导管疏水

止门侧容易积水,造成管道较大振动,对机组安全运行产生不利影响,同时增加了检修维护量。现将该逆止门上移,并将四段抽汽至除氧器管路加高,更换相关三通,使得除氧器侧水无法进入抽汽管道,避免出现管道振动现象。具体改造情况见图6。

图6 四段抽汽至除氧器管路改造情况

2.4 消除内漏阀门及热力系统漏泄量偏大问题

阀门的泄漏是影响机组热耗的重要因素。目前,高压阀门存在内漏现象较多,影响机组的经济性。部分疏放水直接进入凝汽器,增加了凝汽器热负荷,降低了循环热效率。

阀门的泄漏是影响机组热耗的重要因素,建议利用修前的热力系统检查,对汽水系统阀门进行彻底地普查,掌握阀门的泄漏情况,为大修中阀门检修和更换提供依据。组装后要泵压验收合格,主要内漏阀门增设手动门或改为进口高压球阀。

高压系统的阀门更换高质量阀门基本原则:①每一路疏水阀门一般更换两只阀门,一只手动进口球阀,另一只手动进口截止阀。原临时消漏而增加的阀门均应取消。②小口径且操作次数较少的阀门,如有泄漏以修为主,一般不更换。③原内漏阀门除更换的外,必须修复。

经常性内漏的高温高压阀门及重要的阀门,在大修中建议增加一道高质量的手动球阀。

2.5 部分电动门及调整门更换

(1)快减至凝汽器电动门。机组快减至凝汽器电动门内漏严重,运行时使大量高温高压新蒸汽直接漏入凝汽器,严重影响机组经济性,因此需要进行更换。

(2)厂减调整门。#5机厂减调整门因阀芯冲蚀损坏,已失去调节功能,无法调节厂减压力和流量,影响厂用蒸汽系统运行,因此需要进行更换。

(3)凝结水调整门。#5机凝结水调整门因阀芯冲蚀损坏,已失去调节功能,无法调节凝结水流量,影响凝结水系统运行,因此需要进行更换。

2.6 更换保温材料

机组运行20多年来,部分保温材料的保温性能已有下降,设备、管道及其附件的保温效果变差,不仅使机组散热损失增四段抽汽至除氧器管路设有两个逆止门,靠近除氧器的逆大,影响到机组的经济效益,还会导致职业安全健康的现场工作环境恶化,严重者将威胁人身安全和全厂的安全生产。建议选择符合环境保护和职业安全健康,导热系数低、抗压强度高的优质保温材料,对机组保温不合格部位进行更新。

2.7 增加凝结水流量孔板

为提高实验准确性,在除氧器入口凝结水管道上加装凝结水流量孔板,在差压变送器引出管路上安装三通,以方便实验所用。

在优化前认真分析机组能耗现状,查找与全国同类型机组先进水平的差距,分析节能潜力,在保证了安全的基础上制定符合机组实际可行的节能优化方案。坚持节能技术改造的原则。利用大修机会对主机和系统进行优化改造治理,降低机组能耗指标。优化项目按照“修前性能诊断—初步方案制定—方案确定—方案实施管理程序开展工作,保证优化改造方案科学性、合理性。

通过以上管理程序对前苏联列宁格勒金属加工厂生产的K-215-130-I型汽轮机进行优化改造,降低机组能耗指标。将利用本次优化改造总结经验、深化研究,为同类型机组的优化提供最简单、最实用的优化方法。