数控非球面超光滑抛光机床的解析式设计

2012-10-17李显凌

李显凌

(中国科学院 长春光学精密机械与物理研究所 应用光学国家重点实验室,长春 130033)

0 引 言

现代光学和光电子学对关键光学元件表面精度的要求日益提高,往往需要达到纳米级甚至原子级,因此超光滑表面加工技术应运而生。所谓超光滑表面是指粗糙度均方根值<1nm RMS的表面,相应地,用于加工制造这类表面的技术被称为超光滑表面加工技术。超光滑表面加工技术就是为满足这一要求而发展起来的一种先进抛光技术。超光滑表面不仅要具有较高面形精度和极高的表面粗糙度,同时还要具有完整的表面晶格排布,并消除加工造成的损伤层。与此同时,由于非球面光学元件具有能够校正像差、改善像质、扩大视场,并使系统结构简化、重量减轻等优点而广泛应用于现代光学系统中。与传统的球面光学元件相比,非球面的加工及检测非常困难。因此,如何获得超光滑光学表面尤其是非球面已经日益成为精密加工领域的一个研究热点。

随着计算机性能的提高和研抛工艺的发展,数控抛光已经成为了超精密抛光技术的主流,包括磁流变抛光(Magnetorheological finishing,MRF)[1]、应力盘抛光(Stressed-lap polishing,SLP)[2]、离子束抛光 (Ion beam figuring,IBF)[3]和射流抛光 (Fluid jet polishing,FJP)[4]等抛光技术都采用了数控技术,其基本思想是根据光学表面面形检测的结果,由计算机控制加工参数和加工路径,完成加工。如美国亚利桑那大学光学中心、罗彻斯特大学光学制造中心、Itek公司、Tinsley公司、LL国家实验室、Eastman Kodak公司、QED公司、英国的伦敦大学、Zeeko公司、法国空间光学制造中心、俄罗斯Vavilov国家光学研究所、德国Zeiss公司、Satisloh公司、NTG公司和日本的Canon公司等都大量使用数控抛光技术[5]。国内比较有代表性的装备是长春光机所先后研制的非球面加工中 心 FSGJ-1[6]、FSGJ-2[7]、FSGJ-3[8],国防科技大学研制的光学非球面复合加工机床AOCMT[9]、MRF设备 KDMRF-1000[10]、IBF 设 备KDIFS-500[11]等也都采用了数控抛光技术。目前技术成熟的商品化数控超光滑加工机床极为少见,仅有的QED公司的磁流变抛光设备还有着极为严格的出口限制,因此开发具有自主知识产权的超光滑加工机床是一项极为迫切的研究任务。

本文在中科院长春光机所原有浮法抛光机床[12]的基础上进行设计,研制出能够进行非球面光学元件超光滑加工的数控微射流抛光机床[13],首先通过解析式方法进行机床运动功能方案设计,结合原浮法抛光机床的结构特点确定机床改造方案,然后进行超光滑加工机床的机械传动系统结构设计,最后研制出超光滑加工机床样机。

1 运动功能方案设计

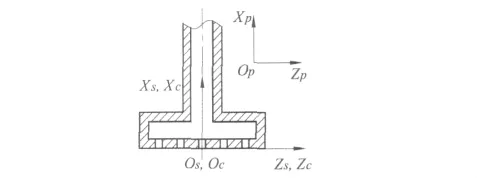

微射流抛光技术是中科院长春光机所自主研发的光学元件超光滑加工技术。该技术是一种非接触抛光技术,能够获得极高精度的超光滑表面。本文所研制的数控超光滑加工机床即是在原有的浮法抛光机床 (图1)基础上结合微射流抛光技术进行重新设计,将原平面加工功能扩展为球面及非球面加工功能,并将其加工原理由浮法抛光改为微射流抛光,最终实现数控高精度超光滑加工。

图1 浮法抛光机床Fig.1 Float polishing machine

为了设计出结构最合理的机床,首先根据要加工的光学元件表面形状特点进行运动功能方案设计。运动功能设计的目的是确定机床运动自由度的性质 (直线运动或回转运动)、数量 (运动自由度数)、排列形式和顺序等。机床的运动功能设计与所加工工件的表面形貌密切相关。

机床运动功能用于提供刀具与工件的相对运动关系。传统的机床运动功能设计通常采用类比及分析式设计方法,为得到更好的机床改造方案,本文将采用理论解析求解机床运动功能方案来进行微射流抛光机床改造的总体方案设计。

本文运动功能方案设计是以刀具和工件信息作为输人条件,求解出刀具和工件之间的位姿关系模型,设置机床的运动模型,并用机床的运动模型来获得刀具与工件之间的位姿关系模型,从而求解出机床的基本运动功能方案。

1.1 工件与刀具关系数学模型

1)根据射流抛光加工的特点建立起工件上任一加工点S在工件坐标系OW-XWYWZW中的描述公式,见图2,图中所标注的r、z、θyW、θzW分别表示加工点S的位置及法线和切线方向。

图2 工件坐标系Fig.2 Coordinates of the workpiece

其中CθzW=cosθzW;SθzW=sinθzW。

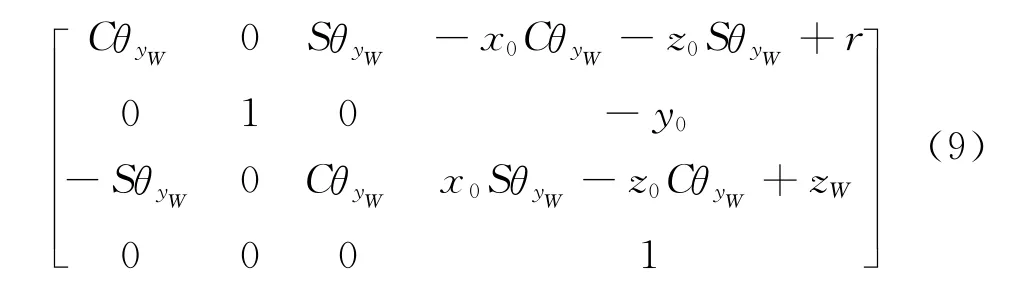

其次,由图3,根据数控射流抛光机床所用的抛光头类型建立抛光点在OP-XPYPZP中的描述矩阵为:

由图3可知:

图3 刀具坐标系Fig.3 Coordinates of the cutter

由式 (6)得到的 [WTP]需要由机床的运动来实现。通过分析 [WTP]的特征,并设置相应的运动单元,即可获得机床的基本运动功能方案,再通过变异式设计,即可得到扩展运动方案。

1.2 加工母线形状的运动解析

加工表面的形状是通过加工母线相对于加工导线运动而形成的,因此,机床的运动功能方案是通过加工母线的运动功能单元组合和加工导线的运动功能单元组合进行综合而形成的。

令式 (6)中zW=0,θyW=0,即得到加工母线时刀具的位姿矩阵:

接下来需要解决的是通过式 (7)求解出机床加工母线时的运动功能方案。这是一个很难直接求解的逆运动学问题。本文首先根据刀具位姿矩阵的特征设定机床的运动级联矩阵,然后通过求解确定出所需的机床运动单元。

根据式(7)的特征,设定机床运动级联矩阵如下:

式中a、b、c、b1、c1、a2、c2分别为各运动坐标系之间的平移坐标变换,且为常数;γ为绕Zw轴的回转运动单元;X、Y方向的平移量包含在运动单元X、Y之中。

令Tpw=wTp,求解得到γ=θZW,a=0,b=0,X=r- (a+x0),Y=-b1-y0。

从上述结果可以看出,γ和X分别是θZW和r的函数,Y为常量。考虑到r是变量,因此λ和X是加工母线时所必须的运动单元,所以机床加工母线时的运动组合式为W/γX/T和W/Xγ/T两种,其中,W为工件,T为刀具,两个 “/”之间的符号表示从工件 (W)到刀具 (T)顺序排列的所有运动单元。

1.3 加工导线形状的运动解析

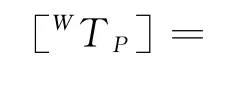

令式 (6)中θZW=0,即可得到加工导线的刀具位姿矩阵如下:

根据式(9)的特征,设定机床运动级联矩阵如下:

式中d、e、f、e1、f1、d2、f2、d3、e3分别为各运动坐标系之间的平移坐标变换,且为常数;β为绕Yw轴的回转运动单元;X、Y、Z方向的平移量包含在运动单元X、Y、Z之中。

令TPW=WTP,求解得到β=θyW,d=r,f=zW,X=-x0-e2-d3,Y=-e-e1-e3-y0,Z=-z0-f1-f2。

从上述结果可知,加工导线的参变量为zW和θyW,考虑到r是变量,则β、Y和Z是加工导线所必须的运动单元。机床加工导线的运动组合式为W/YZβ/T、W/YβZ/T、W/ZYβ/T、W/ZβY/T、W/βYZ/T和W/βZY/T,共6种运动组合式。

1.4 运动单元综合及运动功能方案设计

将母线和导线的所有运动单元进行综合,即可形成被加工表面的120种运动组合式,见表1。

表1 被加工表面的运动组合式Table 1 Kinematical combined formulas of the processed surface

上表的机床运动组合式表达了刀具和工件之间所有运动单元的排列组合情况。要用具体的机床结构来实现这些运动单元,首先要进行运动单元分配,即以机床底座为界,将机床运动组合式中的运动单元分别划分至刀具侧和工件侧,从而形成各种运动功能方案。

由于本文的机床运动功能设计是在原有浮法抛光机床的基础上进行改造,所以必须结合原机床的实际情况确定最终机床运动功能设计方案。原浮法抛光机床底座工件侧为回转单元γ,刀具侧为直线运动单元X,不具备增加Y轴的条件,且其他各轴只能在X轴侧增加。因此方案中取消Y轴设置,解决思路是保证刀具 (抛光磨头)的轴线与回转单元γ轴线处于同一平面上,且保证此平面平行于X轴导轨平面。另外,回转单元β通常与主轴相连,设置在直线轴Z之后。结合运动单元综合结果,选出符合上述要求的运动功能方案为W/γXZβ/T。因此最终采用的机床运动功能方案为

式中·为机床底座;γP为主轴回转单元。

根据式 (11),并结合浮法抛光机床的实际结构就能够进行微射流抛光机床的总体布局方案设计。现有浮法抛光机床的基座、直线运动轴X和回转轴γ可继续利用,根据微射流抛光的具体工艺以及上述研究得到的运动功能方案,需要增加直线运动轴Z、回转轴β以及电主轴CP,并重新对直线运动轴X进行设计。基于上述思路,可以得到机床运动功能图 (图4),图中CP为电主轴运动,C (回转轴γ)、X、Z为进给运动,B (回转轴β)为抛光头的摆动运动,用于球面和非球面加工。数控微射流抛光机床总体布局方案见图5。

2 超光滑加工机床设计

按照上述分析结果,超光滑加工机床机械系统设计工作主要集中于X轴、Z轴和B轴传动系统,以及电主轴部分。设计难点主要在于:

1)实现X、Z和B轴的极低的运行速度;

2)使B轴摆动机构轴向尺寸位于机床底座范围内;

3)电主轴及其装夹部分最大直径<130mm。

为满足X、Z和B轴的低速运行要求,本文采用伺服电机驱动,并使用蜗轮蜗杆减速器进行减速。同时,B轴采用蜗轮蜗杆减速器加行星齿轮减速器使得B轴转速进一步降低,并使得轴向尺寸大幅减小。蜗轮蜗杆减速器减速比为90,反向间隙≤1arcmin;行星齿轮减速器减速比为10,反向间隙≤1arcmin。

为了提高机床精度,X轴和Z轴采用精密滚珠丝杠传动,公称直径为25mm,导程为5mm,X轴滚珠丝杠的代表运行距离误差为±0.011mm,Z轴滚珠丝杠的代表运行距离误差±0.009mm,X轴滚珠丝杠的变动≤0.009mm,Z轴滚珠丝杠的变动≤0.007mm。Z轴的导轨采用超高刚性滚柱滚动导轨,导轨的上下及左右两面平行度≤0.001 5mm,高度误差≤0.003mm,轨道之间的平行度误差为-0.004~-0.003mm。

电主轴应具备中心孔作为微射流抛光的抛光液通道,同时电主轴直径应尽量小,最终采用的电主轴额定转速为30~5 000rpm,直径为80mm,中心孔直径为5mm,径向跳动≤0.003mm,端面跳动≤0.002mm。

经过具体的结构设计,得到超光滑加工机床机械传动系统的最终设计结果见图6。

图6 超光滑加工机床结构Fig.6 Structure of the super-smooth polishing machine

3 超光滑加工机床样机

根据上述设计结果,研制了超光滑加工机床样机 (图7)。

图7 超光滑加工机床样机Fig.7 Prototype of the super-smooth polishing machine

经过安装调试,该机床已经满足设计指标要求,实际性能指标见表2。

表2 超光滑加工机床性能参数Table 2 Performance of the super-smooth polishing machine

4 结 论

本文运用解析式设计方法进行了超光滑加工机床的运动功能方案设计,并进行了总体布局方案设计。然后提出了机床改造的具体设计参数,并根据运动功能设计方案,进行了超光滑加工机床机械传动系统设计。最终研制了超光滑加工机床样机。该样机直线运动轴的定位精度为0.008mm,摆动轴的定位精度为0.015mm,直线运动轴的最低速度可达0.01m/s,工作台的最低转速可达20rpm,电主轴的最低转速可达30rpm,所有性能指标均达到或超过设计指标要求,满足微射流超光滑加工的要求。

[1]JUNG B,JANG K I,MIN B K,et al.Magnetorheological finishing process for hard materials using sintered iron-CNT compound abrasives[J].International Journal of Machine Tools & Manufacture,2009,(49):407-418.

[2]ANDERSON D S,ANGEL J R P,BURGE J H,et al.Stressed-lap polishing of 3.5-m f/1.5and 1.8-m f/1.0mirrors[J].SPIE,1991,1 531:260-269.

[3]CARL ZEISS SMT AG.Ion beam figuring for lithography optics [J].Nuclear Instruments and Methods in Physics Research Section B:Beam Interactions with Materials and Atoms,2009,267 (8-9):1 390-1 393.

[4]施春燕,袁家虎,伍 凡,等.冲击角度对射流抛光中材料去除面形的影响分析 [J].光学学报,2010,30 (2):513-517.

[5]袁巨龙,张飞虎,戴一帆,等.超精密加工领域科学技术发展研究 [J].机械工程学报,2010,46 (15):161-177.

[6]张学军,张云峰,余景池,等.FSGJ-1非球面自动加工及在线检测系统 [J].光学精密工程,1997,5(2):70-76.

[7]张 峰,范 镝,李锐刚,等.非球面碳化硅反射镜的加 工 与 检 测 [J].应 用 光 学,2008,29 (6):1 004-1 008.

[8]薛栋林,张忠玉,张学军.一种中小口径非球面元件数控抛光技术 [J].光学精密工程,2005,13(2):198-204.

[9]王贵林,李圣怡,戴一帆.光学非球面复合加工机床的设计与精度分析 [J].中国机械工程,2004,15(2):99-102.

[10]戴一帆,石 峰,彭小强,等.基于熵增原理抑制磁流变抛光中高频误差 [J].中国科学E辑:技术科学,2009,39 (10):1 663-1 669.

[11]石 峰,戴一帆,彭小强,等.高精度光学表面磁流变修形 [J].光学精密工程,2009,17 (8):1 859-1 864.

[12]高宏刚,曹健林,陈 斌,等.浮法抛光原理装置及初步实验 [J].光学精密工程,1995,3 (1):57-60.

[13]李显凌,柳艳杰.数控非球面超光滑加工机床空间误差建模 [J].黑龙江大学工程学报,2011,2 (1):118-122.