浅谈挤密碎石桩的施工

2012-10-16高纯礼

高纯礼

(黑河市嫩黑公路建设指挥部)

1 施工技术要求和参数

1.1 桩的平面位置

桩在纵横方向均不易小于三排,可按等边三角形或正方形布置。嫩黑公路采用的是等边三角形,在平面上呈梅花形布置(布置区域边线与构造物基础轮廓线平行)。加固宽度至坡角外3 m(不少于1排桩),桩间距S=1.5 m。

采用等边三角形布置对松散地基的挤密效果比较均匀。

桩顶可根据情况铺设50 cm左右与桩体材料相同的垫层,本合同段采用50 cm碎石垫层。

1.2 桩孔直径

应根据置换要求和所选用的成孔设备及成桩工艺等因素确定,一般灰土桩为30~60 cm,碎石桩为30~80 cm,对于粘土质土地基宜选用较大的直径,本合同碎石桩直径为50 cm。

1.3 桩孔间距

一般土及灰土桩为桩径的2~3倍,砂石桩为桩径的2~4倍,本合同段为1.5 m,是桩径的3倍。

1.4 桩的长度

桩长应根据土质情况工程要求和成孔设备等因素确定。

当地基中的松软土层厚度不大时,砂石桩长度宜穿透整个土层;厚度较大时,可按不小于最危险滑动面浓度确定,用于处理易液化松散砂层时,桩长应达到可能液化土层的底部,并伸入稳定土层;本合同段的碎石桩计算长度均穿透液化土层,一般为8~11 m,最长桩长为13.5 m。

1.5 复合地基承载力

复合地基承载力应按现场复合地基载荷试验确定,也可按下式计算:RSP=(1-m)R1+mR2

式中:RSP为复合地基容许承载力,kPa;R1为桩间土的容许承载力,也可同用加固前天然地基容许承载力代替,kPa;R2为桩体容许承载力,kPa;m为面积置换率m=d2/de2。

其中:d为桩的直;de为等效影响圆的直径。等边三角形布置de=1.05 s,正方形布置de=1.13 s。

本项目挤密碎石桩的单桩承载力不小于300 kPa,复合地基承载力不小于150 kPa。

1.6 桩体材料要求

碎石桩用碎石要求:采用天然级配的碎石,含泥量不得大天5%,并不宜含有大于4 cm的颗粒。

1.7 单桩需用填料数量

碎石桩:S=(πd2/4)×(ρ(1+0.01w)/(1+e1))×L(1+Δ)式中:S为每根桩需用填料数量,kg;d为桩孔直径;L为桩身长度;W为填料含水量,%;ρ为碎石密度,(kg/m3);e1为要求碎石桩达到的孔隙比;Δ为增加量,根据地层及施工条件的不同和桩径扩大的情况,一般取0.15~0.25。

本项目要求单桩碎石贯入量应不小于0.224 m3/m。

2 成孔方法及机械设备

挤密桩成孔方法有沉管法、冲击法和爆扩法,目前大都采用沉管法。沉管法成孔后孔壁光滑规整,挤密效果和施工技术都比较容易掌握,但成孔浓度受桩架高度限制。

沉管法按施工机械不同可分为振动沉管法和锤击式沉管法,两种方法是用打桩机或专用机械,通过振动或锤把带有特制桩尖的钢制钢宇航管桩打入土至设计深度,然后再慢拔出桩管而在土层中造成桩孔。

打桩机械的选择应使机械性能与桩管直径、长度、质量及土基特性等相匹配同,以免过分扰动软土。

在本段公路施工中所采用的是DZ40-60系列走管或振动沉桩,其中DZ-60的桩效率为400~500 m/台班。该机种位较为灵活,功率为60 kW,最大成孔深度为26 m。在本段公路土质条件下,11 m的桩在5 min左右便可完成成孔工艺。

3 施工

3.1 施工准备

(1)选定成孔方法,配置所需施工机具规划好施工机械装拆及运行路线和材料堆放地点,并制定保证质量安全和冬雨季施工措施。

(2)清理平整场地,清除高空和地面障碍物,如地面过于湿软机械难以进入,应铺筑临时砂垫层。

(3)准确放线标定桩桩孔位置,测量地面平整后的标高,确定桩顶标高。

在灌注桩和构造物基础施工前必须完成碎石桩;在灌注桩施工位置,预留距为140 cm。

(4)拟定成孔顺序并编号;成孔顺序应先周边(外围)后中间(里排),同排宜间隔1~2孔跳孔施工,对大型工程宜采用分段施工。

(5)准备足够的碎石、确保工程能连续地进行。

3.2 振动式沉管法造孔及成桩工艺

拟采用系列走管式振动沉桩机,内置向外双开平型活页式桩尖;桩直径一般为377 mm或426 mm,并设有二次投料口中,激振力≥280 kN,配套发动机功率≥120中kN,根据设备情况及设计要求,具体工艺如下。

(1)按拟定的施工顺序从四周开始向中心进行,相邻两根桩必须跳跃间打。

(2)桩机就位,校正桩管垂直度应≤1.5%;校正桩长度及投料口位置,使之符合设计桩长;设置二次投料口中;在桩位处铺设少量碎石。

(3)边振动边下沉至设计深度,桩管进入可液化层后,每下沉0.5 m留振30 s。

(4)稍提升桩管使桩尖打开。

(5)停止振动,灌料、直到灌满为止。

(6)启动拔管,拔管前留振1 min,以后边振动边拔管,拔管速度需均匀肯每拔管1 m留振1 min。

(7)根据单桩设计碎石用量确定第一次投料的成桩长度(约为Φ377桩管长度50%,Φ426桩管长度的64%),进行数次反插直至桩管内碎石全部投出。

(8)提升桩管,开启第二投料口并开启振动,进行第二次投料直到灌满。

(9)启动拔管,边振动边上拔,并进行数次反插,至管内碎石全部投出,反插深度应不小于桩管长度的一半。

(10)提升桩管高于地面,停止振动,进行孔口投料(第三次投料)直至地表。

(11)启动反插,并及进进行孔口补料至该桩设计碎石用量全部投完为止,孔口加压至前机架抬起,完成一根桩施工。

(12)碎石灌入量按每米不少于0.224 m3计算,复振挤密的密实电流控制在40~50 A。

(13)提升的反插速度必须均匀、反插深度由深到浅,每根桩在保证桩长和碎石灌入量的前提下,总反插次数一般不得少于12次(Φ)或9次(Φ426)。

(14)施工过程中应及时探险桩管带出泥土,孔口泥土不得掉入孔中。

(15)施工过程中应记录:沉桩深度、制桩时间,每次碎石灌入量,反插次数等。

(16)施工过程中如发现土层有较大变化,投料量或沉桩速度异常应立即停工,并报告监理。

(17)施工完毕,整平场地,测量标高,整理施工记录。

4 沉管法施工注意事项

(1)沉管开始阶段应轻击慢沉,待桩管方向稳定后再按正常速度沉管。

(2)成孔过程中如出现反常应针对原因恰当处理。

桩管沉入过快,如地层下有空洞,墓穴或过软土层,可拔出桩管填入非粘质土料再沉管挤压,如因管径偏小,可改用粗管。

桩管沉入过慢可能是土层含水量偏小,应定量预浸水,使接近最佳含水量后再沉管。

桩管沉至设计深度后应及时拔出,不易在土中搁置过久,拔管困难时可用水浸润桩管周围土层或转动桩管后再拔。

注意按计算数量灌注填料,控制灌注高度和填料密实度,填料宜分次进行,不要一次灌满。

5 质量检验

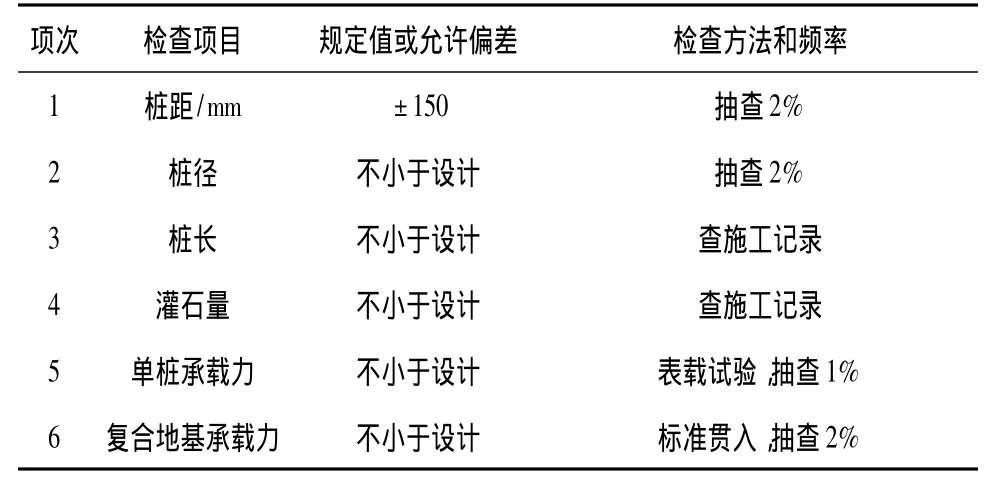

碎石桩的允许偏差及检查方法见表1。

表1 碎石桩的允许偏差及检查方法

[1]建筑地基处理技术规范(JGJ79-2002)[S].中国建筑科学研究院.