基于人工神经网络的液压振动系统研究

2012-10-16郭志刚李文选冯继刚

郭志刚,李文选,冯继刚

(河北工程大学机电工程学院,河北邯郸056038)

随着科学技术步伐的加快,液压振动系统在各个领域中得到了广泛应用和发展,目前对其研究多为建立系统模型,然后根据实验参数对系统进行数学优化计算[1-5]。周顺等[6]曾提出过模态控制方法,但未见基于神经网络对液压振动系统模型进行的研究。本文通过立体正交试验找出训练神经网络的样本,采用人工神经网络建立数学模型,运用计算机仿真软件得出最佳优化组合,为液压振动系统的分析和改进提供参考。

1 液压激振基本原理

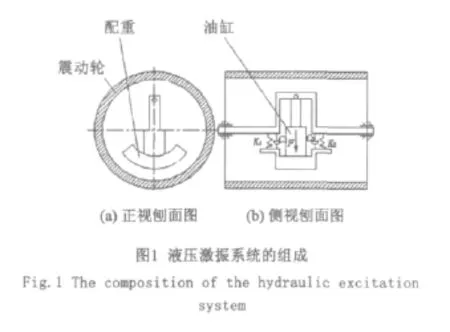

液压振动压路机的关键部件是二自由度振动轮。工作时,液压激振的工作部件振动轮直接与被压实材料接触;液压振动轮的配重通过差动油缸的活塞杆和活塞筒悬挂在滚筒内;激波器使液压系统产生类正弦液压波,波通过油缸将激振力作用于配重,使配重上下运动,在惯性的作用下,带动振动轮振动。其组成如图1所示。

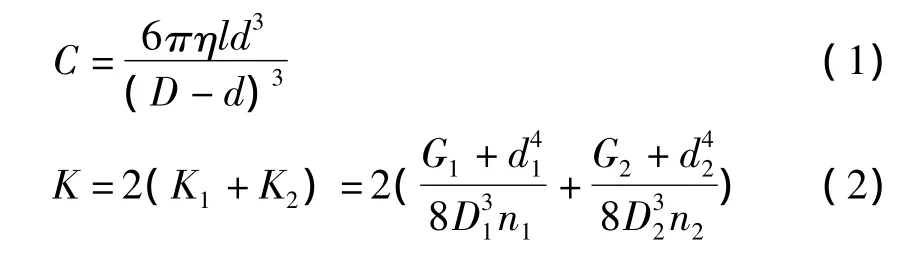

图1中K、C分别表示配重和振动轮之间的刚度和阻尼,计算公式如下:

式中:η—流体动力黏度;l—柱塞的厚度;D1—缸壁内径;d1—活塞直径;G—剪切弹性模量;D2—弹簧中径;d2—弹簧丝直径;n—弹簧有效圈数。

2 液压振动轮的模型试验

2.1 安排立体正交试验

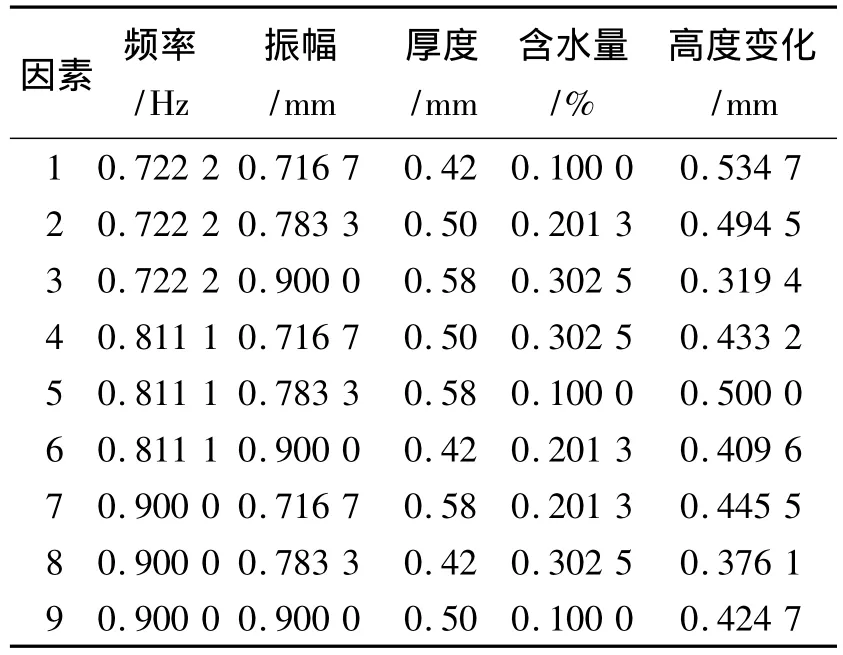

液压激振振动试验选取4个试验因素,每个试验因素选择3个水平子集合,在确定水平表之后,由每个因素水平子集内选取3个因素水平值,利用正交表构造立体表的竖表。安排立体正交优化试验,获得训练神经网络的样本。因素水平用因素水平子集合中间元素值替换,如表1所示。

表1 压路机水平表优化试验安排Tab.1 The optimization experimental arrangement of horizontal roller table

2.2 数据处理

对上述液压激振振动试验获得的试验振幅值数据进行小波分析,求得实验的振动轮振幅值,继而求得所采样加速度值,如图2所示。

对数据进行归一化处理,见表2。

表2 压路机试验数据归一化结果Tab.2 The normalization results of roller test data

2.3 液压振动试验数据训练神经网

对表2的网络模型的数据记为矩阵形式,得训练模型

建立完成的神经网络模型需通过试验样本为输入矩阵PP和输出矩阵TT验证:

通过仿真函数simuff(),输入验证矩阵PP,得到模型目标值tt:

3 方差分析

建立液压振动轮合理的BP网络之后,可以根据MTALAB软件仿真最优目标值,选用仿真函数simuff()来完成。

3.1 液压振动试验数水平表所对应的试验目标值

根据函数simuff()得仿真实验结果,一个水平表对应一个试验号,各水平表结果见表3。为了确定水平表中每个试验对应的目标值,需对每个试验号所对应竖表的目标值进行处理。

表3 仿真实验结果Tab.3 The experimental results of simulation

以第9号实验例说明确定目标值的方法。水平表第9号试验所对应的因素子集合为 f3,A3,L2,W1。安排正交表进行仿真实验,本实验的权数W选为0.96。对9个实验目标进行权系数处理,以第1号试验最终值求解为例,T1=t11×W×W×W ×W=0.534 7 ×0.996 ×0.96 ×0.96 ×0.96=0.454 1,依次可得水平表9个试验所对应的目标值为:T1=0.454 1;T2=0.321 7;T3=0.358 5;T4=0.392 0;T5=0.437 3;T6=0.486 1;T7=0.258 8;T8=0.466 5;T9=0.476 5,比较大小可得第 9 号试验最终目标最大值为 0.494 5 ×0.96=0.476 5。

3.2 液压振动试验数因素水平子集寻优

对水平表试验进行方差分析,立体正交化试验目的是要求的压实度越大越好的平均值越大,因素偏差值Sj越大,试验目标值土的高度变化值△h越大。所以,因素水平子集合最优组合为A3f2w3L2(表 3),其中:A3∈[0.5,0.61] ;f2∈[32,36] ;W3∈[17.4,19.4] ;L2∈[92,115] 。根据最优化组合A3f2w3L2,计算得其目标值0.551 3即为系统阻尼,根据式(2)计算得系统刚度为3.3N/mm。与神经网络模型目标值tt比较,其相对误差为 10.46%。

表4 最优子集正交表方差分析及最优元素水平Tab.4 Optimal subset of the orthogonal analysis of variance and the level of most elements

4 结论

最优组合仿真目标值为0.552 3即系统刚度为3.30 N/mm,这与试验目标值3.00 N/mm的相对误差为10.46%,满足工程要求。因此人工神经网络模型应用于液压振动系统的方法可行。

[1] 辛丽丽,梁继辉,闻邦椿.振动轮跳振现象的振动压路机系统的动力学特性分析[J] .中国工程机械学报,2008,6(2):61-66.

[2] 谈振藩,罗跃生,李康.振动轮式微机械陀螺仪数学模型及工作状况分析[J] .哈尔滨工程大学学报,2002,23(2):33-36.

[3] 罗跃生.振动轮式微机械陀螺仪微分方程模型的建立[J] .哈尔滨工程大学学报,2002,23(3):16-19.

[4] 刘智香.液压振动压路机主要故障诊断与排除[J] .工程机械,2001(9):59-61.

[5] 刘高君,郑 舸.基于组态王液压回路控制实验系统研究[J] .四川理工学院学报:自然科学版,2009,22(3):100-102.

[6] 周顺,凌林本,周百令,等.振动轮式微机械陀螺仪模态控制方法研究[J] .中国惯性技术学报,2000,8(1):50-54.