自动化生产线中速度的同步控制原理及应用

2012-10-16刘明黎

刘明黎

(河南工业职业技术学院,南阳 473009)

1 概述

现代工业,诸如机械制造、电器生产和汽车生产等,都广泛地使用自动化生产线(Automatic Production Line, APL,以下简称生产线),一方面,它能够节约人力等方面的成本,另一方面,它能够提高生产效率,快速扩大生产规模。在现代工业生产中,离开了自动化生产线的企业是无法生存的[1]。

在现代化的自动化生产线中,产品和原料的运输和存储设备都广泛地采用链式输送机,例如汽车、家电业、建材和化工等行业。这类输送设备能够满足现代工业制造业在生产率和柔性生产方面的诸多要求。它采用比较先进的电器控制(如PLC),除了可以完成运输、传递、升降等功能外,它还能够完成一些较为复杂的工艺操作,具有高度的完备性。一般来说,这些链式输送机可以分为通用型输送机和积放式输送机。

虽然链式输送机给现代工业生产带来极大的帮助,但同时也带来了一些问题。在生产线中利用链式输送机来进行产品输送的工序时,对生产线的速度同步控制往往是无法避免的,而对速度同步的调节实际上也就是一个电气控制过程。要完成这个控制过程,可以根据实际的生产情况,添加相应的硬件设施以及必要的软件支持,通过这样的手段来实现自动化生产线速度的同步控制。

2 同步控制基本理论

2.1 同步调控方法概述

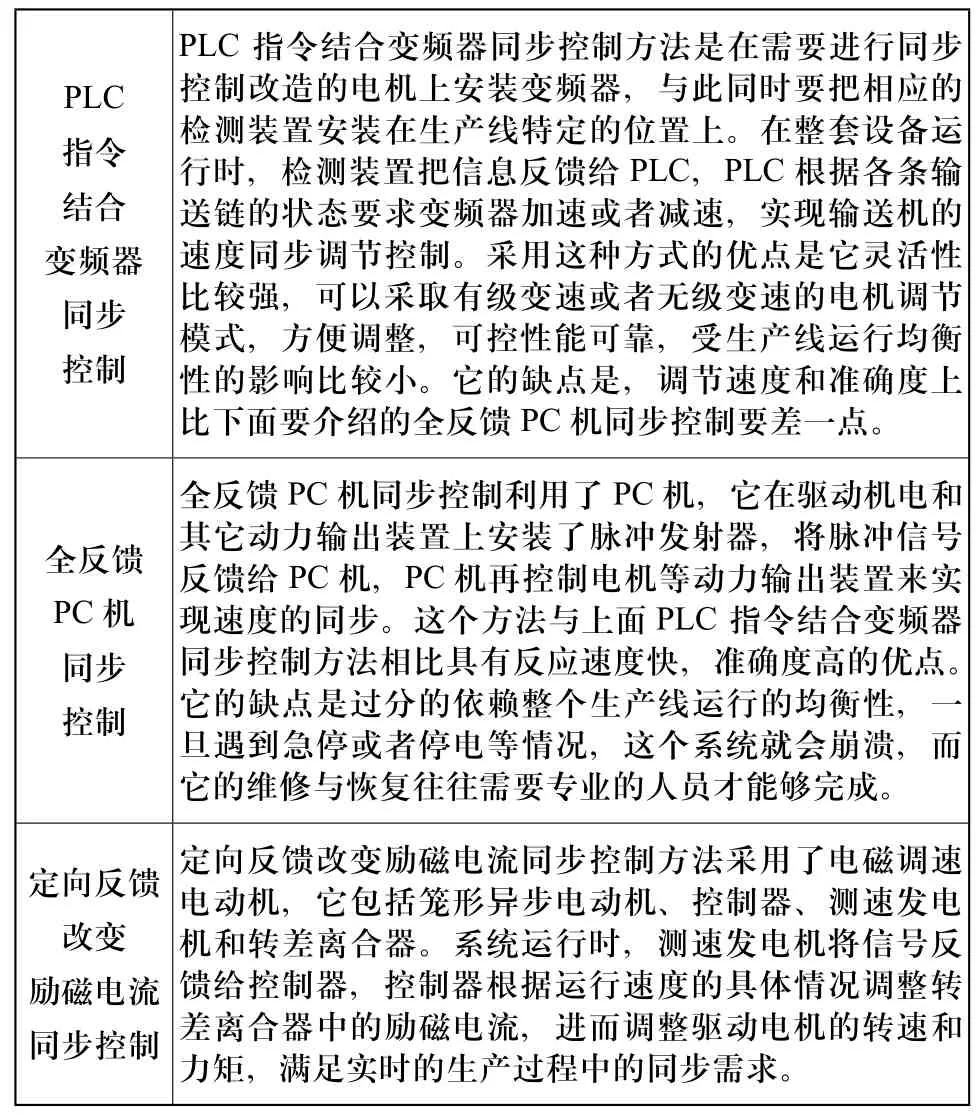

在实际的生产过程中,各条链式输送机的控制操作是通过控制相应的驱动装置的转速来实现的,因为这些驱动装置提供了自动化生产线的动力和调节输送的速度。所以从某种意义上来说,链式输送机的速度同步调节实际上也就是对电机的运行速度的同步调节[2],调节电机速度的方法也就是实现速度同步的方法,这些控制方法如表1所示。

表1 电机调速控制方法

上表中的同步控制方法应该根据各个企业实际的情况采取恰当的方法,才能够既满足生产的需求,又不增加生产本。

2.2 速度同步控制模式概述

在实际的工业自动化生产线上,链式传送机上的产品都是以一定的间距分布在生产线上的,电机驱动传送机运动,按照规定的顺序完成各个工艺操作,制造出符合质量要求的产品[3]。

在整个运行过程中最重要的参数就是链条在运行过程中所承受的总张力与总负荷,其他因素如输送线的距离及工艺的繁复程度也会造成一定影响。链条在运行过程中,由于负荷过大,或者输送距离过长,导致内部张力将链条拉断,导致某些电机独立运行,与其他电机脱节,或者出现整个生产线不能正常同步运行的情况。这是实际生产过程中经常遇到的生产线不能同步运行的情况。

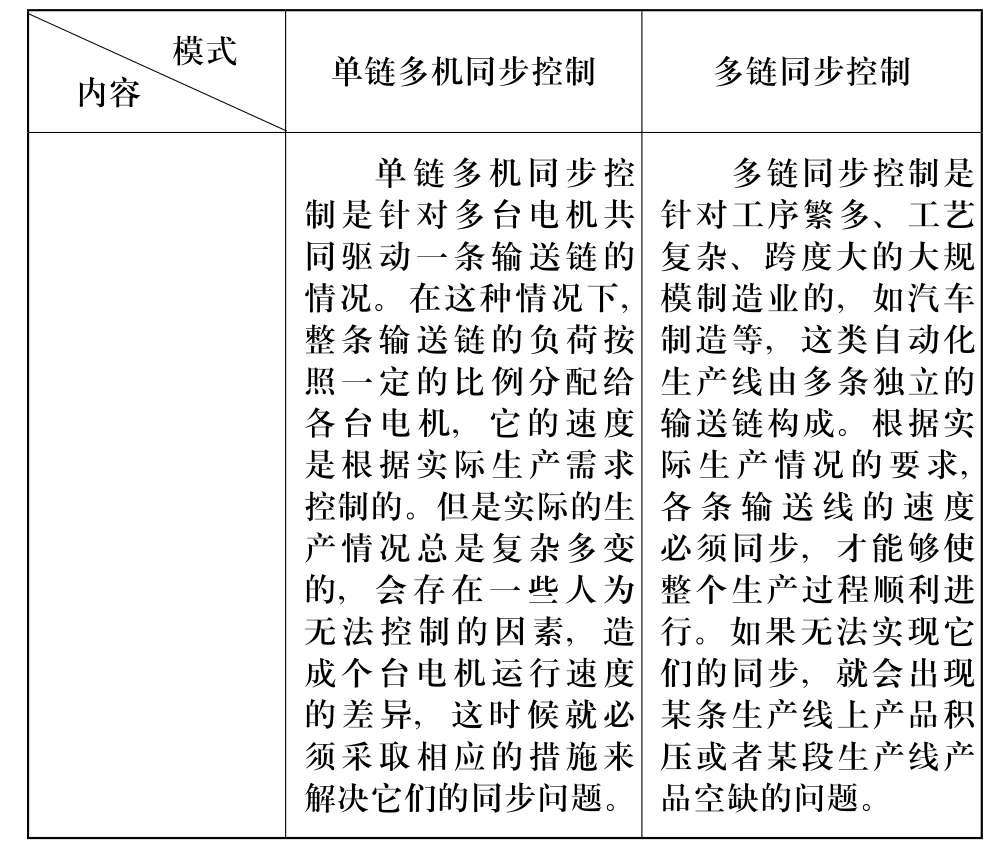

从上述情况可以归纳出自动化生产线中速度同步控制的两种基本模式,如表2所示。

表2 速度同步控制模式

总之,自动化生产过程中的情况是非常复杂的,上述的速度同步调节基本方法及速度同步调节基本模式只是一个最简单和最基础的划分,企业还应根据实际的情况采取相应方法或者将这些方法混合使用。下面一节将具体介绍最常用的同步控制实现方法。

3 PLC 指令结合变频器方法

3.1 单链多机速度同步实现

3.1.1 原理概述

最简单的单链多机输送系统,可以是一条由三台电机共同拖动的输送链。在这条输送链中,链条的初张力是由每台驱动装置下游的链条张紧装置提供的。这个装置的另一个功能是实现摩擦磨损的补偿以及链条热胀冷缩的长度调节。这个装置的动力是由气缸提供的,通过气缸的来回推动达到与链条张力的平衡,气缸会根据链条张力的变化来调整自己向内或者向外移动。但是在实际生产过程中,生产链上个驱动装置驱动的链条张力往往无法保持平衡,各台电机的运行速度也往往不一致。这种情况下,可以采取的方法是根据各个张紧装置的位置变化来检测整条自动化生产线的同步情况。

这个方法的具体做法是在张紧装置上安装位置检测推杆,然后在推杆一侧按顺序安装三个限位开关以及一个挡块。这些附加装置工作时,推杆的移动范围被分为三段,分别代表各段链条工作时处于正常、过松或者过紧的状态。这三个状态时推杆的具体位置是是根据实际情况来划分的,具体情况改变了,推杆位置划分代表的情况也要相应改变。例如,在实际生产过程中有一段输送链上端的驱动速度比下游的驱动速度要高,则这个装置会采取变化使链条松弛,使得张力变小,张紧装置推动推杆进入过松段;反之,如果输送链上端的驱动速度比下游的驱动速度要低,那么装置会使链条拉紧,使张力上升,张紧装置推动推杆进入过紧段;当输送链上下游的驱动速度基本平衡时,装置保持推杆处于正常位置。

这个系统是通过PLC来检测张紧装置推杆的位置来判断输送链条的工作情况,并发出指令控制变频器改变工作状态,实现速度的减小与增加。

3.1.2 电控装置

在改造过的自动化生产线中,驱动电机上都只装有变频器,把其中一台驱动电机作为参考的基准,并保持它在整个工作过程中的运行速度不变,而剩下的两台驱动电机是需要变速调整的,它们的运行速度被划分为高、低、中三个档位。主控PLC与驱动电机的接触器、变频器的控制器以及各个检测开关连接,这样PLC就可以发出指令控制各个装置的工作状态。这种方法在一定程度上还可以实现节约成本的目的,因为它的PLC并不需要专门的控制模块。采用这种方法,各个变频器的每一档的速度以及档速的差可以通过停机用手来调整,属于无级变速,尽管各个驱动电机在工作时是有级变速的。在实际工作前,将各个驱动电机的档速调整为生产所需要的,尤其是作为基准的电机,这样才能够保证生产的顺利进行。

3.1.3 控制程序

这条生产线工作时,各台驱动电机张紧装置将限位开关的工作位置反馈给PLC控制平台,根据限位开关的工作位置PLC像驱动电机发送“加速”、“减速”或者“停机”这三个命令,其中PLC对选择作为基准的驱动电机只发送一个命令——“停机”。如果某条输送链由多台电机驱动,各个反馈信号传输给PLC以后,经过分析会将最终的指令传输给驱动电机,各台驱动电机的反馈信号都会影响PLC最终的判断,以使每台驱动电机达到工作匹配平衡。

3.2 多链同步实现

在一些大型的工业生产中,往往采取多条输送链的自动化生产的模式,在这样的情况下,确保各条输送链的同步运行变得尤为重要,否则整个生产线都将乱套。

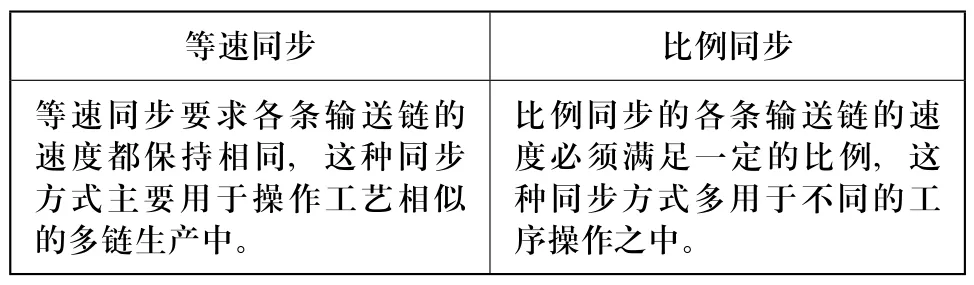

多链生产的速度同步实现按照速度匹配关系可以分为两种情况,如表3所示。

表3 多链同步分类

在实际生产过程中多链速度同步问题多产生在双链的速度同步匹配上。在这种情况下,两条输送链之间都均匀分布有检测推头,感应开关被安装在两者之间的某一个固定位置。如果将其中一台电机作为基准,那么这台电机的检测推头的感应开关只需要一个作为基准开关。另一条需要做速度同步调整的电机可以布置N个感应开关,把检测推头安置在N+1个位置,以使PLC能够知道每一个检测推头相对于基准电机的相对位置。当生产线运行时,基准电机会向PLC发送信号,PLC这时候检测需同步段感应推头所处的位置,对速度过慢区域,则发出加速指令;对速度过快区域,则发出减速指令;对速度太快或太慢区域则发出让基准电机或需同步电机停运一段时间再启动的指令;对运行速度正常的区域,则发出保持运行的指令。

从上面的同步实过程可以看出,两条输送链的速度同步是将它们的速度同步问题转化为相应的检测推头的位置同一性问题。由于将基准推杆均匀安置在了需同步调整输送链上,因而相对于基准电机的同步调整是周期性进行的。针对等速同步与比例同步两种情况,检测推头要么等间距安置,要么按一定的比例来安置,来实现相应的速度同步调整功能。这里的双链速度同步调整时间上也是采用上述的PLC指令以及变频调速方法。

4 结论

这篇文章对自动化生产线的速度同步实现的简介具有普遍的意义,其中介绍的在实际生产过程中需要的两种速度同步调整,输送链单链多机同步和多链同步具有重要的现实意义,它采用PLC以及变频调速相结合,简单、准确、可靠、实用性强。尽管目前有很多关于自动化生产线速度同步控制实现理论的技术和文章,但笔者仍希望这篇文章对从事这方面技术的工程技术人员有一定的参考价值。

[1]曹荣全.积放式悬挂输送机承载小车转链方式[J].起重运输机械, 1998.(4).

[2]黄筱调, 赵松年.机电一体化技术基础及应用[M].成都:机械工业出版社, 2000.5.

[3]张之仪, 吴葵.机械化运输设计手册[M].北京: 机械工业出版社, 1997.4.