基于ANSYS参数对比验证的工作台结构优化设计

2012-10-16高丽明余光怀申云杰郭俊康

高丽明,余光怀,申云杰,郭俊康

(1.沈机集团 昆明机床股份有限公司,昆明 650203;2.西安交通大学 机械制造系统工程国家重点实验室,西安 710049)

0 引言

数控回转工作台是落地铣镗床、端面铣床等工作母机不可缺少的功能附件,它可以扩大工作母机的使用性能,缩短辅助时间,广泛适用于能源、冶金、矿山、机械、发电设备、国防等行业的机械加工,可与其他伺服进给轴联动[1]。我公司生产的数控回转工作台在国内外都享有盛誉,各项性能均处于国内领先地位,是集合光、机、电、液等多项技术于一体的高科技产品。

随着市场经济的飞速发展,制造业也朝着高速化、高效化、大型化的趋势发展。为了满足市场需求,提高产品的市场竞争力,高精度大型回转工作台的开发设计已成为一个热门的课题。我公司也着力于开发研究大重型,超重型数控回转工作台,主要着眼于工作台台面尺寸的扩大和承重的提升。然而这两项参数的提高,同时要保证高精度和高稳定性,技术研究的瓶颈主要体现在工作台的结构刚性和抗振性。

回转工作台主要承受工件的静载荷及机床加工时所产生的切削负载。工作台的结构刚性和抗振性直接影响其使用寿命和机床的加工精度[2]。传统的设计方法是采用经验法或类比法进行设计,受设计人员经验和风格的影响较大,没有一套系统完整的参考思路和计算数据作为参考。本文将介绍一种提高工作台刚性和抗振性的结构。

1 工作台台面的结构性能分析

1.1 支撑筋板对结构刚性和抗振性的影响

回转工作台的的结构刚性和抗振性主要取决于工作台筋板的布置形式,筋板的主要作用在于三个方面:

1)加强工作台的结构钢性。

2)将工作台台面的载荷合理地传递到支撑环形导轨上。

3)有效地吸收和消化机械振动和噪音。

1.2 工作台结构原理的力学分析选型

我公司目前已成熟的产品有承重20t、40t、60t、80t、100t、120t; 台 面 大 小 从 2m×2m 到4m×5m。这些产品除了环形导轨以内用环形筋板和放射筋板外,外侧均采用纵横交错筋板,这系列的转台一方面承重不重,另一方面工作台面也不大。现有的结构已能满足其刚性指标和抗振指标。经过有限元分析软件ANSYS Workbench对工作台的变形量和模态分析,工作台最大变形均不超过0.1mm,工作台前六阶固有频率均在90Hz~160Hz范围内。这些转台均能达到用户要求,在抗振性和精度保持性等方面处于国内领先水平。

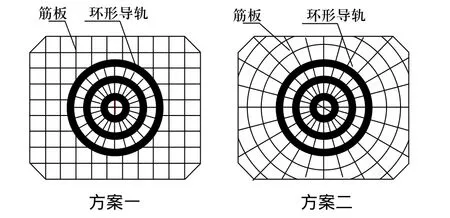

图1 两种方案结构示意图

160t回转工作台承重较大,工作台台面也较大(5m×6m),从以往设计经验和转台实际使用情况看,不管用哪一种结构,变形最大的区域主要集中在工作台的4个角处,所以在设计过程中,计算优化的主要方向在于保证工作台整体刚性的同时着力于提高工作台四个角处的刚性,以减小工作台的总变形。初选两种方案进行力学分析,这两种方案主要区别在于环形导轨外侧的筋板布置形式不同,方案一采用老结构的纵横筋板,方案二采用的是放射筋和环形筋组合,简化结构如图1所示。

工作台4个对称角在受载荷的情况下,垂直向下的地方没有圆形导轨直接支承,所受载荷只能通过筋板传递给中间的环形导轨,简化后相当于悬臂梁结构模型[3],方案一的结构在受压的情况下力的传递路径比较曲折,而且在拐角处容易产生应力集中,不利于载荷传递到圆导轨。在载荷和工作台面宽度较大的工况下,将会导致悬臂长度较大,重载荷的传递总方向上与筋板产生一个角度α,如图2所示, 载荷将会在垂直于筋板面的方向上产生一个扭矩分量,而方案二的结构中,筋板的长度方向始终与圆导轨的径向平行,则α=0。

图2 等效力学结构对比图

式中: My为筋板的剪切扭矩;

Mz为筋板的正应力扭矩;

p为筋板收到的圆导轨径向载荷;

l为筋板的宽度。

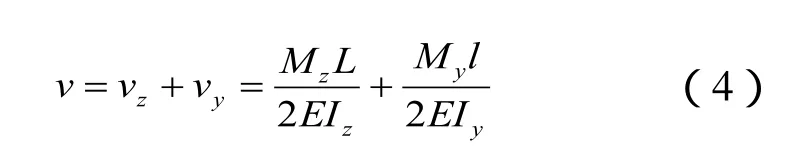

扭矩My将会导致筋板产生弯曲变形,悬臂梁的弯曲变形与其横截面的惯性矩,材料的弹性模量有关,总变形和筋板局部变形均适用于公式(1)

式中: v为悬臂梁的扰度;

L为悬臂梁长度;

E为铸铁弹性模量;

I为悬臂梁横截面的惯性矩。

1)筋板局部弯曲变形的惯性矩:

2)悬臂梁截面惯性矩:

式中,H为筋板高度,b为筋板厚度,因此,H远大于b,则Iz远大于Iy, 原理如图3所示。总变形为:

由于方案一中的交叉筋板结构限制α=(30°~60°),则式(4)中的后项不为零,且Iy远小于Iz,筋板局部变形对于工作台的整体变形有着很严重的影响。然而对于方案二,式(4)中的后项为零,对于工作台的变形主要体现在悬臂梁结构变形,几乎没有筋板弯曲变形,因此方案二的结构更加合理。

图3 筋板载荷分布图

小结:从两种结构的简易力学模型分析中可以看出,放射筋的布置形式不会产生悬臂载荷传递的拐角,传递路径最短,几乎没有筋板附加扭矩产生的变形,应力集中不明显,对于增强回转工作台的结构刚性有明显的提升作用。采用方案二的结构设计工作台更加合理。

2 两种方案的模拟参数对比

2.1 方案一台面结构模拟优化

2.1.1 方案一台面结构静力分析及优化结果

图4 台面简化模型

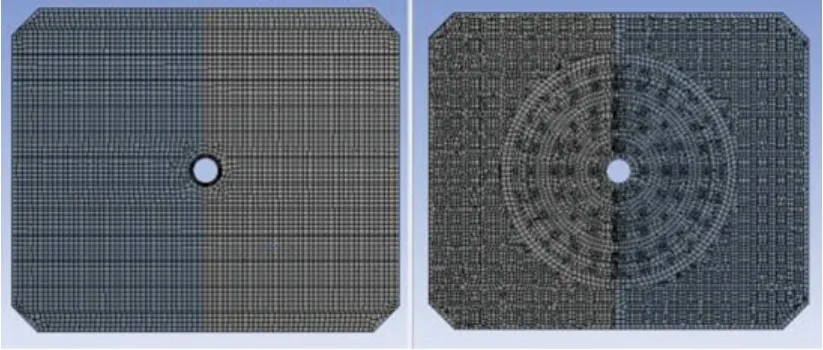

把简化模型导入ANSYS Workbench软件,定义台面材料为灰铸铁HT300、密度、弹性模量、泊松比,再进行网格划分[5],得到网格模型如图5所示。

图5 网格模型

2.1.2 根据多目标优化结果进行结构验证

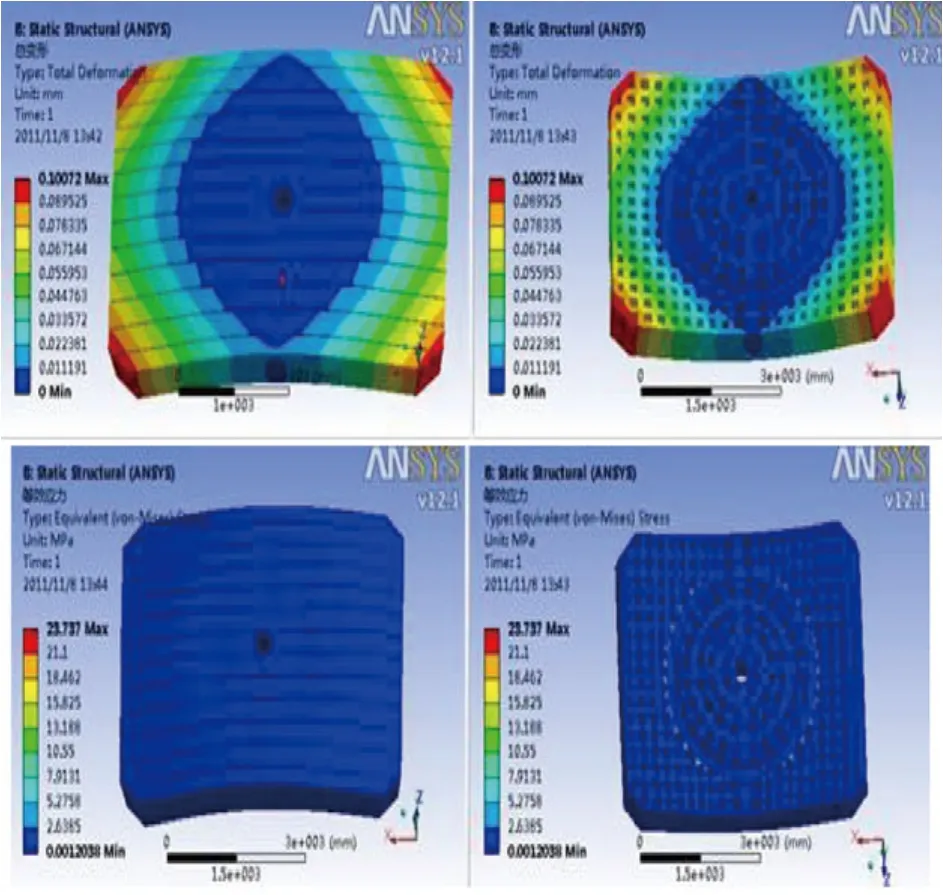

验证结果如表2和图6所示。结构最大总变形为0.10072mm。

表1 方案一结构寻优取整验证结果

图6 方案一结构优化取值验证结果

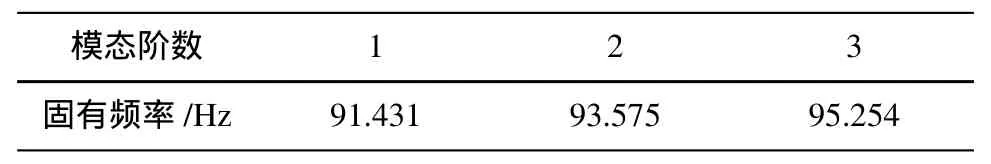

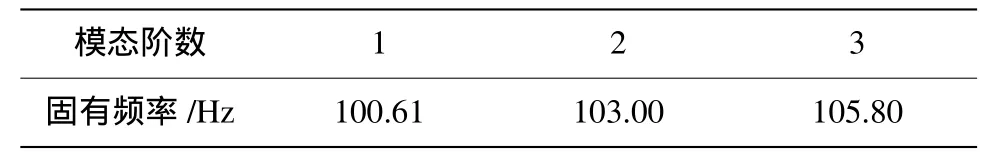

表2 方案一结构前六阶固有频率

2.2 方案二台面结构的优化

2.2.1 方案二的结构分析与建模

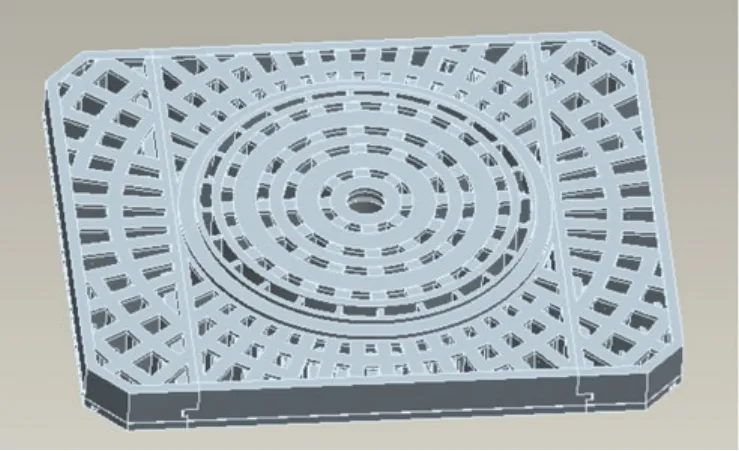

根据简化结构的理论分析,方案二模型结构为环形筋+放射筋+椭圆孔,其模型如图7所示。通过ANSYS对其进行静力学分析验证(分析过程略)。

图7 方案二工作台模型

2.2.2 方案二结构多目标分析

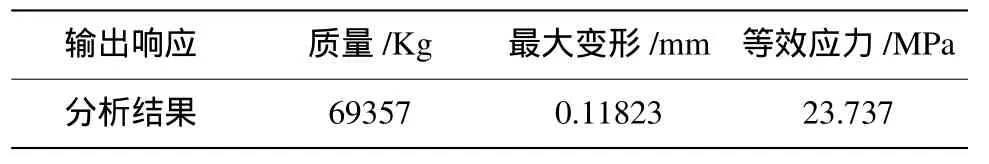

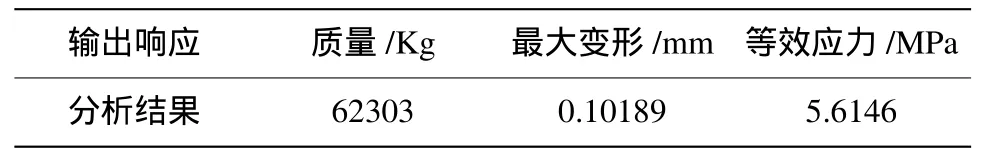

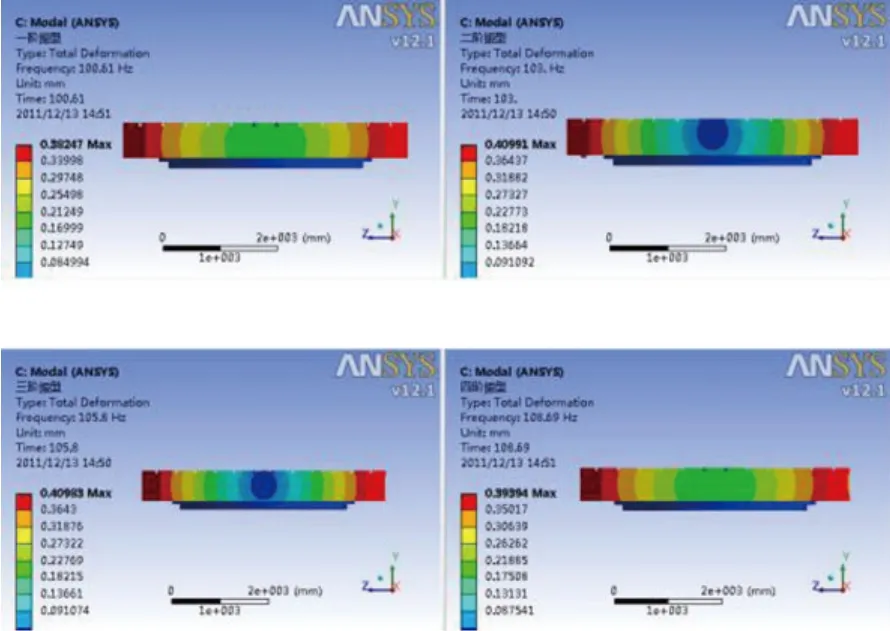

对方案二结构进行参数优化分析和验证分析[6],得出最终结构的静力学分析结果如表3和表4所示。振型云图如图8所示。

表3 最终结构分析结果

表4 方案二结构前六阶固有频率

图8 方案二结构振型分布云图

2.3 两方案参数对比

两种方案均是在设置同一边界条件下得出的模拟参数,其中唯一的变量只是工作台筋板结构的不同,两组参数的对比符合单变量多参照的对比设计方法,具有很高的可信度和非常大的工程实用价值。具体参数对比如表5所示。

2.4 小结

通过设定相同边界条件对两种方案进行参数优化设计对比,结果显示采用环形筋+放射筋+椭圆孔的结构形式大大提高了工作台的结构刚性和抗振性。

表5 工作台各项模拟参数对比

3 结论

通过上面的分析对比可以得到以下结论:

1)环形筋+放射筋+椭圆孔的结构形式大大提高了工作台的结构刚性和抗振性,特别是在减小应力集中的问题上得到了非常大的改善;通过优化后使得工作台总质量降低了10.17%,实现了轻量化设计的目标。

2)中大型的回转工作台均采用方案一的结构形式,这系列的工作台能满足使用要求,各项实测参数处于国内领先水平。从两方案的模拟参数看,新结构的各项参数均优于原结构,这为模拟参数的对比奠定了实际验证的依据,为新结构优于老结构提供了实践依据,使验证结果的可信度得以提高。

本文通过力学相似原理对工作台的结构进行模拟优化设计,设定单一变量和相同的边界条件对不同方案进行参数对比,奠定了模拟参数对比的实践基础,提升了结论的可信度。这种设计方法对于工程实际的预测和发展有着很大的借鉴意义。

[1]戴曙.金属切削机床[M].北京: 机械工业出版社, 2006.

[2]徐燕申.机械动态设计[M].北京: 机械工业出版社, 1992.

[3]哈尔滨工业大学理论力学教研室.理论力学[M].北京:高等教育出版社, 2002.

[4]刘鸿文.简明材料力学[M].北京: 高等教育出版社.1997.

[5]杨姝.复杂机械结构拓扑优化若干问题研究[D].大连:大连理工大学, 2007.

[6]郑玉磊, 张明旭, 等.高速机床立柱有限元分析及优化设计[A].第七届中国CAE工程分析技术年会.文集[C].昆明, 2011.397-402.